一种隔紫外聚氨酯复合薄膜及其制备方法与流程

- 国知局

- 2024-08-02 17:50:42

本发明涉及薄膜制备领域,尤其涉及一种隔紫外聚氨酯复合薄膜及其制备方法。

背景技术:

1、目前,市面上销售的tpu汽车保护膜主要用于汽车漆表面。其具有优良的力学性能和耐久性,在保护车漆免受外界环境破坏的同时,还可以进一步提升车漆乃至汽车的外观水平。

2、而目前,市面上销售的汽车玻璃膜常用的薄膜主体则是光学级硬质pet(聚对苯二甲酸乙二醇酯),其光学性能优异,雾度低,不影响视线。在使用时,与tpu汽车漆面保护膜不同,pet膜均贴附在玻璃的内侧(即朝向车内的一侧)。而内贴的一个弊端是pet窗膜产品配方以及生产制造过程形成的voc(挥发性有机化合物),如压敏胶中的残余溶剂和单体容易长期滞留在汽车内部,造成汽车室内污染。如果能改成外贴,则可以规避这个问题。但是pet薄膜本身的耐紫外老化和耐水解性能差,即使外贴也不能长期使用。同时pet薄膜不具备抵御外部力学损伤的能力(如划伤),这也进一步限制了pet外贴的可能性。而tpu(聚氨酯弹性体)膜具有热修复性以及优异的耐候性,可以避免使用pet膜导致的耐久性差的问题。然而tpu(聚氨酯弹性体)保护膜在外贴汽车玻璃时最大的问题是透明性不好,主要体现在透射雾影度高,会影响车内人员的视线。尤其当其用于前档玻璃表面时,由于前档玻璃与驾驶人员视线有一定角度,透射雾影度高的缺点会在夜间视线不佳的情况下放大,严重影响了产品的实际应用。因此,需要一种透射雾影度低,修复性能优异同时户外耐久性良好的薄膜来取代现有的pet膜和tpu膜,从而实现汽车玻璃膜外贴的应用。

技术实现思路

1、本发明涉及一种隔紫外聚氨酯复合薄膜及其制备方法。

2、本发明采用溶液法制备得到的复合薄膜具有很高的透明性,且利用聚氨酯弹性体实现了很好的自修复功能,并且增加了隔紫外层使得薄膜具有很好的隔紫外效果。

3、发明人经过研究发现,采用溶液法制得的tpu薄膜作为基膜,可以取代pet作为窗膜基体并可以达到pet的光学性能,同时具备修复和冲击功能。

4、一种隔紫外聚氨酯复合薄膜的制备方法,其包括下述步骤:

5、(1)惰性气氛下,将柠檬酸和聚乙二醇600混合均匀,加热搅拌,加入酸性催化剂,搅拌反应直至体系重量无变化,得到聚酯多元醇;

6、(2)在溶剂中,在催化剂作用下,将聚酯多元醇、聚乳酸多元醇混合均匀后加入多异氰酸酯,加热搅拌反应得到前聚体;

7、(3)加入扩链剂,搅拌反应得到聚氨酯弹性体溶液;

8、(4)将聚氨酯弹性体溶液涂布在pet离型膜上,烘干后得到tpu基膜;

9、(5)在基膜背面涂覆压敏胶层,烘烤干燥后剥去离型膜;

10、(6)在基膜表面涂覆隔紫外涂层,固化即可;所述的隔紫外涂层配方包括下列重量份的组分:成膜物72~83份,紫外吸收剂0.5~5份,光稳定剂0.5~3份;

11、其中,步骤(1)中,所述的酸性催化剂较佳的为对甲苯磺酸、浓硫酸、浓盐酸中的一种或多种;所述的溶剂较佳的为dmf、dmso、thf、甲基异丁基酮中的一种或多种。

12、步骤(1)中,所述的惰性气氛较佳的为氮气气氛。

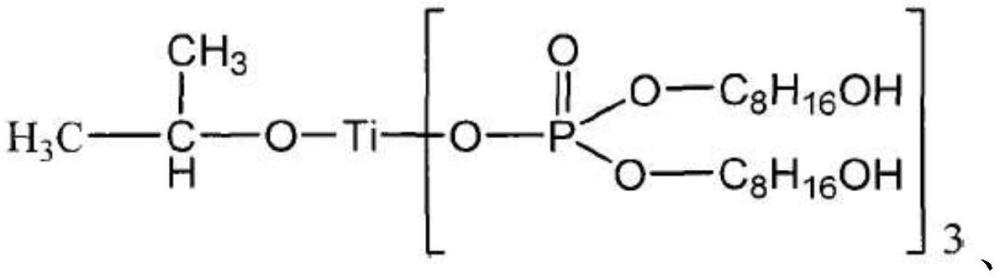

13、其中,步骤(2)中,所述的催化剂较佳的为二丁基锡二月桂酸酯、有机铋类催化剂、有机锌类催化剂、或叔胺类催化剂。

14、步骤(2)中,所述的前聚体的重均分子量较佳的为1000~20000。

15、步骤(4)中,所述的将聚氨酯弹性体溶液涂布在pet离型膜上较佳的采用辊涂方法或喷涂方法或浸渍方法涂布。

16、本发明中,当采用紫外光固化时,所述的成膜物包括稀释剂50~55份,低聚物20~25份,引发剂2~3份;所述的稀释剂较佳的为1,6-己二醇二丙烯酸酯(hdda)、三羟甲基丙烷三丙烯酸酯(tmpta)或二缩三丙二醇二丙烯酸酯(tpgda);所述的低聚物较佳的为聚氨酯丙烯酸酯;引发剂优选使用igm公司的irgacure系列引发剂产品;当采用烘烤热固化时,所述的成膜物为聚丙烯酸酯或聚氨酯;紫外吸收剂优选basf公司的tinuvin系列紫外吸收剂产品,光稳定剂优选basf公司的tinuvin系列光稳定剂产品。

17、其中,所述的多异氰酸酯优选选自二苯基甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)、五亚甲基二异氰酸酯(pdi)、六亚甲基二异氰酸酯(hdi)、亚甲基双(4-环己基异氰酸酯)(hmdi)及其混合物。

18、步骤(3)中,所述的聚氨酯弹性体的重均分子量较佳的为10000~200000。

19、其中,所述的聚乳酸多元醇优选采购于安徽淮海生物科技有限公司,型号为hpb500或hpb1000。

20、其中,所述的扩链剂优选选自乙烷-1,2-二醇、丙烷-1,3-二醇、丁烷-1,4-二醇和己烷-1,6-二醇、二甘醇、三甘醇中的一种或多种。

21、步骤(5)中,所述的固化优选为烘烤固化或uv固化,更优选烘烤固化。

22、本发明还提供了由上述制备方法制得的隔紫外聚氨酯复合薄膜。

23、本发明的隔紫外聚氨酯复合薄膜,其包括自下而上依次由压敏胶层、基膜、隔紫外层叠合复合而成。

24、较佳的,所述的压敏胶层的厚度为5~50微米,优选8~30微米。

25、较佳的,所述的基膜的厚度为20~350微米,优选50~200微米。

26、较佳的,所述的隔紫外层的厚度为1~30微米,优选5~20微米。

27、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

28、本发明所用试剂和原料均市售可得。

29、本发明所取得的积极进步效果:本发明得到的复合薄膜具有很高的透明性,且利用聚氨酯弹性体实现了很好的自修复功能。

技术特征:1.一种隔紫外聚氨酯复合薄膜的制备方法,其包括下述步骤:

2.如权利要求1所述的制备方法,其特征在于,步骤(1)中,所述的酸性催化剂为对甲苯磺酸、浓硫酸、浓盐酸中的一种或多种;所述的溶剂为dmf、dmso、thf、甲基异丁基酮中的一种或多种。

3.如权利要求1所述的制备方法,其特征在于,步骤(2)中,所述的催化剂为二丁基锡二月桂酸酯、有机铋类催化剂、有机锌类催化剂、或叔胺类催化剂;

4.如权利要求1所述的制备方法,其特征在于,所述的多异氰酸酯选自二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、五亚甲基二异氰酸酯、六亚甲基二异氰酸酯、亚甲基双(4-环己基异氰酸酯)及其混合物;

5.如权利要求1所述的制备方法,其特征在于,所述的扩链剂选自乙烷-1,2-二醇、丙烷-1,3-二醇、丁烷-1,4-二醇和己烷-1,6-二醇、二甘醇、三甘醇中的一种或多种。

6.如权利要求1所述的制备方法,其特征在于,步骤(5)中,所述的固化为烘烤固化或uv固化,优选烘烤固化。

7.如权利要求1所述的制备方法,其特征在于,当采用紫外光固化时,所述的成膜物包括稀释剂50~55份,低聚物20~25份,引发剂2~3份;所述的稀释剂较佳的为1,6-己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯或二缩三丙二醇二丙烯酸酯;所述的低聚物较佳的为聚氨酯丙烯酸酯;当采用烘烤热固化时,所述的成膜物为聚丙烯酸酯或聚氨酯。

8.一种由如权利要求1~7中任一项制备方法制得的隔紫外聚氨酯复合薄膜。

技术总结本发明公开了一种隔紫外聚氨酯复合薄膜及其制备方法。制备方法包括下述步骤:惰性气氛下,将柠檬酸和聚乙二醇600混合均匀,加热搅拌,加入酸性催化剂,搅拌反应直至体系重量无变化,得到聚酯多元醇;在DMF中,在催化剂作用下,将聚酯多元醇、聚乳酸多元醇混合均匀后加入多异氰酸酯,加热搅拌反应得到前聚体;加入扩链剂,搅拌反应得到聚氨酯弹性体溶液;将聚氨酯弹性体溶液涂布在PET离型膜上,烘干后得到TPU基膜;在基膜背面涂覆压敏胶层,烘烤干燥后剥去离型膜,再在基膜表面涂覆隔紫外涂层,固化即可。本发明得到的复合薄膜具有很高的透明性,且利用聚氨酯弹性体实现了很好的自修复功能。技术研发人员:魏勇,张红生,张汉成,巫鑫明受保护的技术使用者:浙江世窗光学薄膜制造有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240718/257649.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。