一种抗菌型聚氨酯及其制备方法与应用与流程

- 国知局

- 2024-08-02 17:56:14

本发明涉及一种抗菌性聚氨酯涂料的制备方法,尤其涉及一种聚氨酯-季铵盐复合抗菌涂料的制备方法。

背景技术:

1、聚氨酯是由多元醇与异氰酸酯合成的主链含有氨基甲酸酯基团的一类聚合物的统称。水性聚氨酯是聚氨酯材料一项重要的组成部分,广泛应用于建筑装饰、医疗卫生、汽车交通等领域。聚氨酯材料基于其优异的力学性能、良好的生物相容性等性能广泛应用于医疗领域。但是,聚氨酯材料在植介入人体的过程中,在一定条件下容易引起细菌滋生形成生物膜,引起机体感染等一系列严重的并发症。因此随着社会医疗健康的发展,具有抗菌性能的聚氨酯材料正在被广泛关注。

2、聚氨酯抗菌改性方法主要有物理改性与化学改性,所用抗菌剂主要分为无机抗菌剂、有机抗菌剂和天然抗菌剂。物理改性的方式主要为以下几类:1)抗菌剂在基材表面的负载。例如通过物理吸附、表面活性剂的组合吸附或者使用一些具有黏附性的物质实现抗菌物质的黏附。2)将抗菌剂混合入涂层材料中,通过涂层在基材表面的涂覆固化从而引入抗菌物质。3)将抗菌剂直接混合入基材的本体材料中。然而,所有这些方法都有缺点。一方面,抗菌剂在表面的有效负载量难以控制,另外抗菌活性会随着抗菌剂的流失急剧下降,同时比较严重的问题在于抗菌剂的释放会带来全身性的流通,从而引起较大的生物毒性。化学改性主要是将带有反应性官能团(氨基、羟基)的抗菌剂与聚氨酯分子链段中的异氰酸酯基、羟基等反应,使抗菌剂共价结合在聚氨酯分子主链或侧链中,例如胍类抗菌剂phmg与端异氰酸酯基聚氨酯预聚物的结合等。以上方法特点是牢固性高(抗菌剂不易扩散流失)且抗菌效果明显,但制备过程复杂化,难以控制。无机抗菌剂主要包括一些金属离子与金属氧化物,但是其生物毒性较大;有机抗菌剂主要包括季铵盐类、胍类、酚类等带正电荷性物质,其抗菌机理是当带正电荷的抗菌成份接触到细菌带负电荷的细胞膜时,依据库伦引力,相互吸附,并有效地击穿细胞膜,使细胞蛋白质变性,无法呼吸、代谢和繁殖,直至死亡,完成灭菌。天然抗菌剂包括有壳聚糖、姜黄素等。

3、如何选用适当的改性方法与抗菌剂对于聚氨酯材料具有重要作用。

技术实现思路

1、发明目的:本发明目的是针对现存技术中的不足,提供一种制备聚氨酯-季铵盐复合抗菌涂料的制备方法,以达到使聚氨酯涂层具备抗菌性能优异、制备方法简便、良好的力学性能等。

2、技术方案:为实现以上发明目的,本发明采用技术方案如下所述:

3、一种抗菌型聚氨酯复合物,其主要由包括阴离子型聚氨酯以及阳离子抗菌剂通过静电相互作用复合得到,且所述复合物为不溶于水的沉淀。

4、进一步地,所述阴离子型聚氨酯由聚氨酯预聚体与等量或是过量中和剂反应得到;且所述聚氨酯预聚体由多异氰酸酯和多元醇和亲水扩链剂以及封端剂反应得到。

5、进一步地,所述聚氨酯预聚体包含质量分数为1~10%的亲水扩链剂;所述亲水扩链剂上含有离子化或可离子化基团;其中离子化或可离子化基团选自下组的至少一种:羧酸、羧酸盐、磺酸、磺酸盐、亚磺酸、亚磺酸盐、硫酸、硫酸盐、磷酸、磷酸盐、膦酸、膦酸盐基团。

6、进一步地,所述多元醇为聚醚多元醇或聚酯多元醇的至少一种;所述亲水扩链剂选自含有可电离成阴离子基团的多元醇或多元胺的至少一种;所述封端剂选自羟基官能化丙烯酸酯类化合物。

7、进一步地,所述亲水扩链剂选自2,2-二羟甲基丙酸、2,2-二羟甲基丁酸、2,3-二羟丁二酸、二氨基苯甲酸、乙二胺基乙磺酸钠、1,4-丁二醇-2-磺酸钠等含羧酸、磺酸、磺酸盐与羟基或胺基化合物的一种或多种;所述封端剂选自丙烯酸-2-羟乙酯、丙烯酸-2-羟丙酯、甲基丙烯酸-2-羟乙酯、三羟甲基甲烷二丙烯酸酯、季戊四醇三丙烯酸酯等羟基官能化丙烯酸酯的一种或多种。

8、进一步地,所述中和剂选自钠、钾、锂、钙、铝、锌、镁以及铵组成的组的阳离子。

9、进一步地,所述中和剂优选氢氧化钠、氨水、三乙胺中的一种或多种。

10、进一步地,本发明中抗菌型聚氨酯复合物中阳离子抗菌剂为季铵盐类型抗菌剂。

11、本发明还提供了本发明所述的抗菌型聚氨酯复合物的制备方法,其特征在于:

12、(1)在惰性气体保护下,将多异氰酸酯,多元醇和亲水扩链剂都溶于有机溶剂中反应得到第一聚氨酯预聚体;

13、(2)加入封端剂与上述第一聚氨酯预聚体反应得到第二聚氨酯预聚体;

14、(3)加入中和剂与上述第二聚氨酯预聚体反应,并加入去离子水进行高速乳化,得到阴离子型聚氨酯;

15、(4)将上述阴离子型聚氨酯与阳离子抗菌剂在水溶液中反应,得到抗菌型聚氨酯复合物沉淀。

16、进一步地,步骤(1)中,所述多元醇为聚醚多元醇或聚酯多元醇的至少一种;所述亲水扩链剂选自含有可电离成阴离子基团的多元醇或多元胺的至少一种;步骤(2)中,所述封端剂选自含有羟基官能化丙烯酸酯类化合物;步骤(3)中,所述中和剂选自氢氧化钠、氨水、三乙胺等的一种或多种。

17、进一步地,步骤(4)中阴离子型聚氨酯上阴离子基团总数与阳离子抗菌剂上阳离子基团总数比例为1:2~2:1。

18、本发明还提供一种涂料组合物,所述涂料组合物包含抗菌型聚氨酯复合物。

19、优选地,所述涂料组合物还包括引发剂和有机溶剂。其中引发剂优选为光引发剂。

20、本发明还提供了一种抗菌涂层,所述涂层根据所述的涂料组合物固化得到。

21、最后,本发明提供至少一种本发明所述的抗菌涂层的涂覆制品。尤其是医疗器械制品。

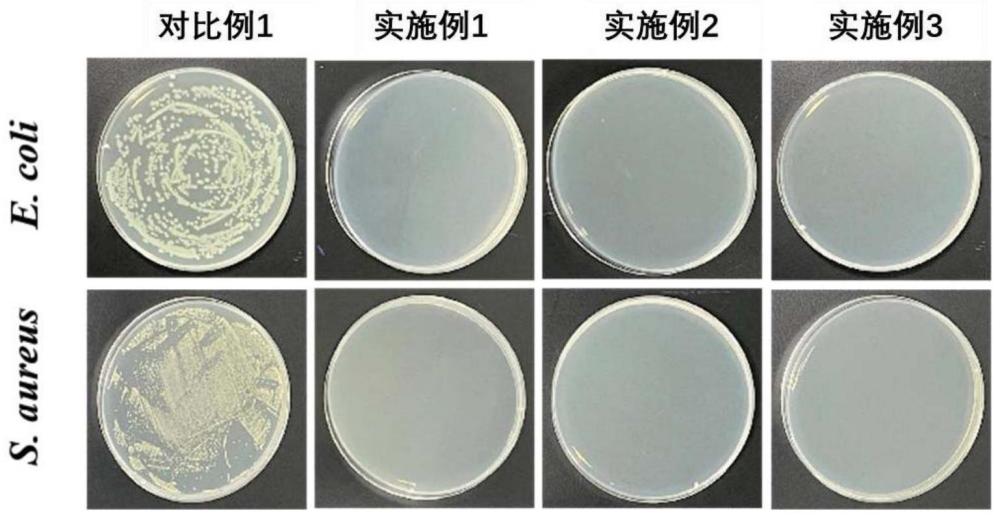

22、发明效果:一种抗菌型聚氨酯复合物,阴离子型聚氨酯结构与具有抗菌效果的阳离子通过静电相互作用,在水性溶液中复合形成沉淀。该抗菌性聚氨酯的制备方法简单方便,条件温和、原料来源广泛价格低廉。在水性溶液中形成沉淀后,后处理简单,收集沉淀即可完成抗菌型聚氨酯复合物的制备,非常适用于工业化生产。同时可以根据需要,调节阴离子型聚氨酯上的负电荷数量,从而负载不同量的阳离子抗菌剂。另一方面,本发明的复合物可以匹配不同类型的阳离子抗菌剂,实现不同抗菌场景的适配性。

23、在使用过程中,可将本发明的抗菌型聚氨酯复合物溶解于有机溶剂中,形成抗菌涂料组合物,可在多种基材表面形成牢固高效的抗菌涂层。

技术特征:1.一种抗菌型聚氨酯复合物,其特征在于:所述抗菌型聚氨酯复合物主要由包括阴离子型聚氨酯以及阳离子抗菌剂通过静电相互作用复合得到,且所述复合物为不溶于水的沉淀。

2.根据权利要求1所述的抗菌型聚氨酯复合物,其特征在于,所述阴离子型聚氨酯由聚氨酯预聚体与等量或是过量中和剂反应得到;且所述聚氨酯预聚体由多异氰酸酯和多元醇和亲水扩链剂以及封端剂反应得到。

3.根据根据权利要求2所述的抗菌型聚氨酯复合物,其特征在于,所述聚氨酯预聚体包含质量份数为1~10%的亲水扩链剂;所述亲水扩链剂上含有离子化或可离子化基团;其中离子化或可离子化基团选自下组的至少一种:羧酸、羧酸盐、磺酸、磺酸盐、亚磺酸、亚磺酸盐、硫酸、硫酸盐、磷酸、磷酸盐、膦酸、膦酸盐基团。

4.根据根据权利要求2所述的抗菌型聚氨酯复合物,其特征在于,所述多元醇为聚醚多元醇或聚酯多元醇的至少一种;所述亲水扩链剂选自含有可电离成阴离子基团的多元醇或多元胺的至少一种;所述封端剂选自羟基官能化丙烯酸酯类化合物。

5.根据根据权利要求4所述的抗菌型聚氨酯复合物,其特征在于,所述亲水扩链剂选自2,2-二羟甲基丙酸、2,2-二羟甲基丁酸、2,3-二羟丁二酸、二氨基苯甲酸、乙二胺基乙磺酸钠、1,4-丁二醇-2-磺酸钠等含羧酸、磺酸、磺酸盐与羟基或胺基化合物的一种或多种;所述封端剂选自丙烯酸-2-羟乙酯、丙烯酸-2-羟丙酯、甲基丙烯酸-2-羟乙酯、三羟甲基甲烷二丙烯酸酯、季戊四醇三丙烯酸酯等羟基官能化丙烯酸酯的一种或多种。

6.根据根据权利要求2所述的抗菌型聚氨酯复合物,其特征在于,所述中和剂选自钠、钾、锂、钙、铝、锌、镁以及铵组成的组的阳离子。

7.根据根据权利要求6所述的抗菌型聚氨酯复合物,其特征在于,所述中和剂选自氢氧化钠、氨水、三乙胺等的一种或多种。

8.根据权利要求1所述的抗菌型聚氨酯复合物,其特征在于,所述阳离子抗菌剂为季铵盐类型抗菌剂。

9.根据权利要求1~8任一项所述的抗菌型聚氨酯复合物的制备方法,其特征在于:具体可包括以下步骤:

10.根据权利要求9所述的抗菌型聚氨酯复合物的制备方法,其特征在于,步骤(1)中,所述多元醇为聚醚多元醇或聚酯多元醇的至少一种;所述亲水扩链剂选自含有可电离成阴离子基团的多元醇或多元胺的至少一种;步骤(2)中,所述封端剂选自含有羟基官能化丙烯酸酯类化合物;步骤(3)中,所述中和剂选自氢氧化钠、氨水、三乙胺等的一种或多种。

11.根据权利要求9所述的抗菌型聚氨酯复合物的制备方法,其特征在于,步骤(4)中阴离子型聚氨酯上的阴离子基团总数与阳离子抗菌剂上的阳离子基团总数比例为1∶2~2∶1。

12.一种涂料组合物,其特征在于:所述涂料组合物包含如权利要求1-8任一所述的抗菌型聚氨酯复合物或者按照权利要求9-11任一所述的抗菌型聚氨酯复合物的制备方法制备得到的抗菌型聚氨酯复合物。

13.根据权利要求12所述的涂料组合物,其特征在于,所述涂料组合物还包括引发剂和有机溶剂。

14.一种抗菌涂层,其特征在于,所述涂层根据如权利要求12-13任一项所述的涂料组合物固化得到。

15.一种制品,其特征在于,所述制品表面至少一部分包括如权利要求14所述的抗菌涂层。

16.根据权利要求15所述的制品,其特征在于,所述制品为医疗器械。

技术总结本发明涉及一种抗菌性聚氨酯涂料的制备方法,尤其涉及一种聚氨酯‑季铵盐复合抗菌涂料的制备方法。多异氰酸酯、低聚物多元醇、亲水性扩链剂、封端剂、中和剂等合成了阴离子型水性聚氨酯,将带有正电荷的抗菌剂与聚氨酯分子通过静电相互作用结合得到聚氨酯‑抗菌剂复合物。此抗菌型聚氨酯可作为涂膜,对多种基材具有良好的附着力,部分抗菌剂的引入也提升了聚氨酯膜的耐水性能。技术研发人员:唐增超,李丹,赵婷婷受保护的技术使用者:江苏百赛飞生物科技有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240718/258037.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表