一种LNG船舷侧防撞结构的加工方法及防撞结构与流程

- 国知局

- 2024-08-01 06:34:24

本发明涉及船舶建造领域,具体涉及一种lng船舷侧防撞结构的加工方法及防撞结构。

背景技术:

1、部分内河lng船舷侧有防止碰壁的要求,因此舷侧结构比较特殊,由梯形槽钢和t型材组成,t型材的腹板要求垂直于梯形槽钢固定。现有技术如公开号为cn113928482a的发明专利申请公开了一种应用于内河的薄膜型lng船货舱结构,其公开了在外板的内侧设有多道人形纵骨,人形纵骨由u型钢和t型材焊接组合而成,t型材的端部焊接固定于u型钢的底部,人形纵骨的强度极高,既可以有效加强外板,防止撞击,又可以防止外板由于碰撞产生撕裂影响到内侧,u型结构还可以降低外板在u型钢破损时对结构的不利影响,u型钢可以作为临时外板结构进一步阻挡破损的延续。

2、在船体舷侧,该该防撞结构需要批量安装,数量较多,传统的方法是将t型材制作完成后吊装至平板车移送至专业平台化后,再与梯形槽钢进行装配固定,装配过程中由于t型材是腹板与梯形槽钢连接,很容易出现t型材的腹板相对倾斜的问题,影响建造质量和效率。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种lng船舷侧防撞结构的加工方法及防撞结构,通过该方法对防撞结构进行加固,可以保证加工的质量和效率提升。

2、本发明的技术目的是通过以下技术方案实现的:

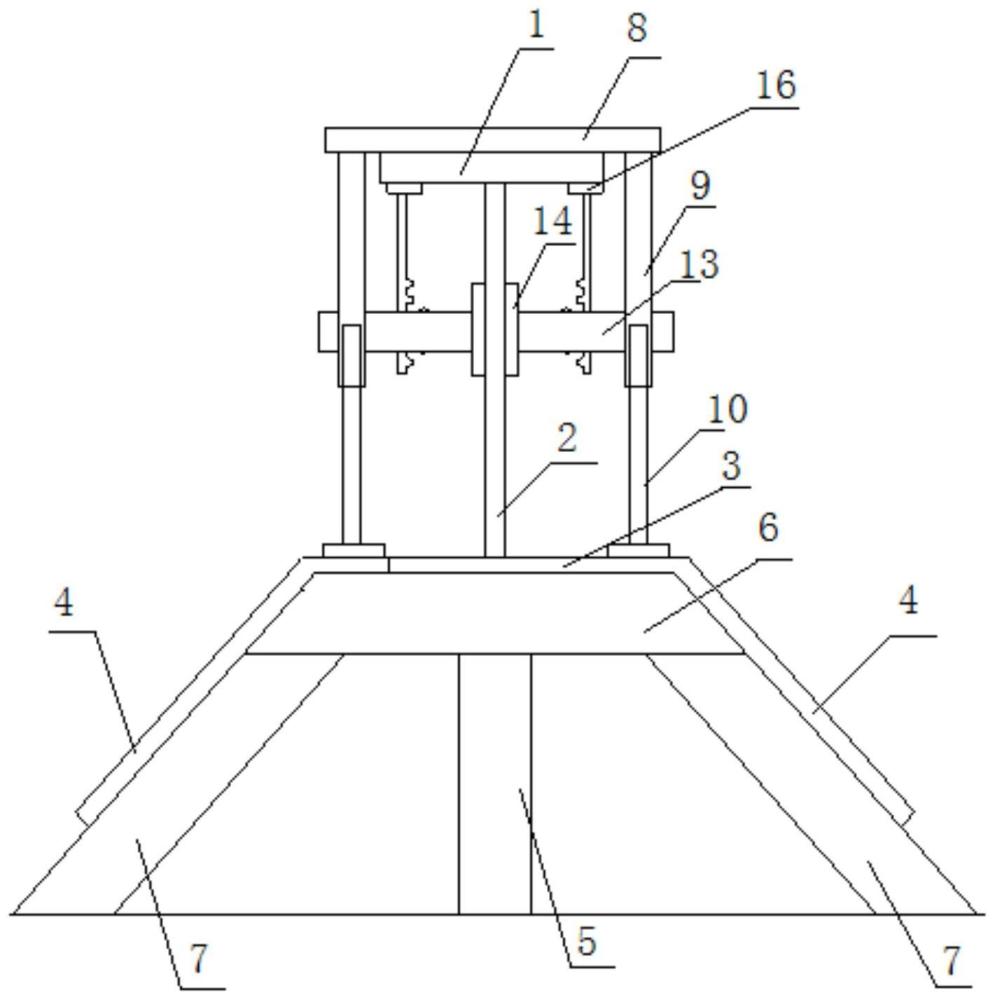

3、一种lng船舷侧防撞结构的加工方法,舷侧防撞结构包括t型材、梯形槽钢,t型材包括面板、腹板,腹板一侧垂直固定在面板的中部;该方法包括,将t型材和梯形槽钢在t型材加工平台上和梯形槽钢加工平台上分别拼板制作;t型材加工平台包括底板、垂直固定在底板两侧的立柱,若干立柱对称设置在底板的两侧,立柱上安装有相对设置的夹持部,相对设置夹持部之间形成用以腹板夹持的夹持空间;将面板放置在底板上,将腹板垂直放入夹持空间内,使得腹板垂直放置在面板上,再将腹板与面板焊接固定;梯形槽钢包括槽钢底板、相对槽钢底板倾斜设置在槽钢底板两侧的侧板,侧板在槽钢底板上形成梯形槽口;在梯形槽钢加工平台上梯形槽钢的梯形槽口向下,槽钢底板水平设置;将t型材连同t型材加工平台翻身180°吊装在槽钢底板上,立柱支撑在槽钢底板上,将腹板与槽钢底板焊接固定。

4、进一步地,立柱包括固定段和活动段,固定段垂直固定在底板上,夹持部设置在固定段的侧面,活动段的一端同轴插入固定段内,活动段插入固定段内的长度可调。

5、进一步地,底板上方还设有用以面板夹持的夹持装置,夹持装置分布在夹持空间的两侧。

6、进一步地,夹持部包括横梁、夹持端头,横梁垂直于立柱设置,夹持端头设置在横梁的端部;夹持装置活动安装在横梁上。

7、进一步地,相对设置的夹持部之间的距离可调。

8、进一步地,t型材加工前,在面板上划出腹板的安装线,然后在底板上调整面板的位置使得腹板对齐面板上的安装线;通过夹持装置抵住面板,将腹板与面板焊接固定。

9、进一步地,底板的两侧还有吊耳。

10、进一步地,梯形槽钢加工平台包括支撑柱、水平支撑、斜撑,水平支撑水平设置,支撑柱支撑在水平支撑的下端中部,斜撑支撑在水平支撑的两端下方,若干水平支撑平行设置,槽钢底板在水平支撑上铺板,侧板沿斜撑铺板,将侧板与槽钢底板焊接固定。

11、本发明还提供了一种lng船舷侧防撞结构,包括t型材、梯形槽钢,t型材包括面板、腹板,腹板一侧垂直固定在面板的中部;梯形槽钢包括槽钢底板,设置在槽钢底板两侧相对槽钢底板倾斜设置的侧板;腹板另外一侧垂直固定在槽钢底板上。

12、相比与现有技术,本发明的有益效果在于,通过本发明的加工方法对lng船舷侧防撞结构进行加工,一方面可以保证防撞结构中的t型材和梯形槽钢自身加工的精度,另外还可以保证t型材和梯形槽钢之间焊接时腹板垂直于槽钢底板,提升了作业的质量和效率。

技术特征:1.一种lng船舷侧防撞结构的加工方法,所述舷侧防撞结构包括t型材、梯形槽钢,所述t型材包括面板、腹板,所述腹板一侧垂直固定在面板的中部;其特征在于,该方法包括,将t型材和梯形槽钢在t型材加工平台上和梯形槽钢加工平台上分别拼板制作;所述t型材加工平台包括底板、垂直固定在底板两侧的立柱,若干所述立柱对称设置在底板的两侧,所述立柱上安装有相对设置的夹持部,相对设置夹持部之间形成用以腹板夹持的夹持空间;将所述面板放置在底板上,将腹板垂直放入夹持空间内,使得腹板垂直放置在面板上,再将腹板与面板焊接固定;所述梯形槽钢包括槽钢底板、相对槽钢底板倾斜设置在槽钢底板两侧的侧板,所述侧板在槽钢底板上形成梯形槽口;在所述梯形槽钢加工平台上梯形槽钢的梯形槽口向下,槽钢底板水平设置;将t型材连同t型材加工平台翻身180°吊装在槽钢底板上,立柱支撑在槽钢底板上,将所述腹板与槽钢底板焊接固定。

2.根据权利要求1所述的一种lng船舷侧防撞结构的加工方法,其特征在于,所述立柱包括固定段和活动段,所述固定段垂直固定在底板上,所述夹持部设置在固定段的侧面,所述活动段的一端同轴插入固定段内,所述活动段插入固定段内的长度可调。

3.根据权利要求2所述的一种lng船舷侧防撞结构的加工方法,其特征在于,所述底板上方还设有用以面板夹持的夹持装置,所述夹持装置分布在夹持空间的两侧。

4.根据权利要求3所述的一种lng船舷侧防撞结构的加工方法,其特征在于,所述夹持部包括横梁、夹持端头,所述横梁垂直于立柱设置,所述夹持端头设置在横梁的端部;所述夹持装置活动安装在横梁上。

5.根据权利要求4所述的一种lng船舷侧防撞结构的加工方法,其特征在于,相对设置的夹持部之间的距离可调。

6.根据权利要求5所述的一种lng船舷侧防撞结构的加工方法,其特征在于,t型材加工前,在所述面板上划出腹板的安装线,然后在底板上调整面板的位置使得腹板对齐面板上的安装线;通过夹持装置抵住面板,将腹板与面板焊接固定。

7.根据权利要求1所述的一种lng船舷侧防撞结构的加工方法,其特征在于,所述底板的两侧还有吊耳。

8.根据权利要求1所述的一种lng船舷侧防撞结构的加工方法,其特征在于,所述梯形槽钢加工平台包括支撑柱、水平支撑、斜撑,所述水平支撑水平设置,所述支撑柱支撑在水平支撑的下端中部,所述斜撑支撑在水平支撑的两端下方,若干所述水平支撑平行设置,所述槽钢底板在水平支撑上铺板,所述侧板沿斜撑铺板,将侧板与槽钢底板焊接固定。

9.一种lng船舷侧防撞结构,其特征在于,其按照权利要求1-8任意一项所述的方法加工而成。

技术总结本发明涉及一种LNG船舷侧防撞结构的加工方法及防撞结构,将T型材和梯形槽钢在T型材加工平台上和梯形槽钢加工平台上分别拼板制作;T型材加工平台包括底板、垂直固定在底板两侧的立柱,立柱上安装有相对设置的夹持部,相对设置夹持部之间形成用以腹板夹持的夹持空间;将所述面板放置在底板上,将腹板垂直放入夹持空间内,使得腹板垂直放置在面板上,再将腹板与面板焊接固定;将T型材连同T型材加工平台翻身180°吊装在槽钢底板上,立柱支撑在槽钢底板上,将所述腹板与槽钢底板焊接固定。通过本发明的加工方法可以保证防撞结构中的T型材和梯形槽钢自身加工的精度,还可以保证焊接时腹板垂直于槽钢底板,提升了作业的质量和效率。技术研发人员:姜甲志受保护的技术使用者:沪东中华造船(集团)有限公司技术研发日:技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240722/224310.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表