一种耙吸式挖泥船的锥形泥门框安装方法与流程

- 国知局

- 2024-08-01 07:11:56

本发明涉及船舶制造,特别是涉及一种耙吸式挖泥船的锥形泥门框安装方法。

背景技术:

1、挖泥船泥舱区域的底部设有泥沙泄放系统即锥形泥门框和锥形泥门,其中锥形泥门整体预制后与船体焊接连接,锥形泥门框则以部件的形式安装焊接在船体后再次组合连接,基于上述情况,现有技术大多选择在挖泥船分段搭载合拢阶段安装锥形泥门,首先定位吊放锥形泥门,随后吊装挖泥船底部分段使其靠近锥形泥门,然后焊接底部分段合拢口,紧接装焊锥形泥门框散装件及锥形泥门附属结构,最后拉紧锥形泥门装水检查密性。

2、由于挖泥船往往设有多个锥形泥门,为了完成锥形泥门的装配,所有锥形泥门均需在挖泥船搭载合拢阶段逐个定位画线,并逐个提前吊放到挖泥船分段合拢区域的地面,导致挖泥船搭载合拢阶段时间增大,且大量占用挖泥船搭载合拢阶段的吊车资源;进一步的,与锥形泥门的安装相对应的,所有锥形泥门框的散装件均在搭载合拢阶段散吊安装,同样会占用挖泥船搭载合拢阶段的吊车资源,导致挖泥船搭载合拢周期长、效率低、成本高;更进一步的,所有锥形泥门框的散装件均在搭载合拢阶段散吊安装焊接,搭载合拢焊接工作量大,搭载合拢阶段施工环境复杂,立体交叉作业多,相互干扰使得焊接施工困难,焊接施工周期长;最后,锥形泥门铸钢件在搭载合拢阶段焊接,此时锥形泥门尚在地面放置,未与锥形泥门框铸钢件充分压紧固定,锥形泥门框铸钢件的自身刚性不足(缺乏锥形泥门对其的刚性约束),在与锥形泥门框其它结构件的焊接过程中容易发生焊接变形,后期发生渗漏的可能性大。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供一种耙吸式挖泥船的锥形泥门框安装方法,其优化了锥形泥门及锥形泥门框的安装工艺,显著提升了安装效率、缩短了施工工期、有效保证了锥形泥门及锥形泥门框与船体的连接效果。

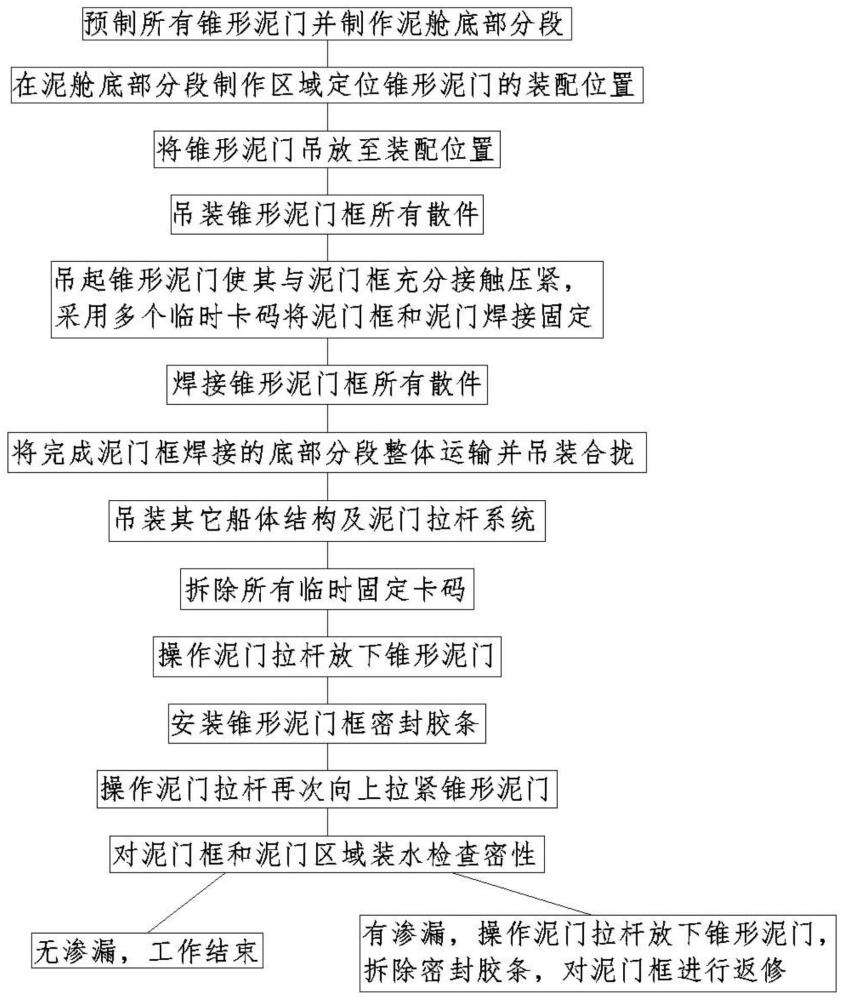

2、基于此,本发明提供了一种耙吸式挖泥船的锥形泥门框安装方法,包括:

3、s1、预制锥形泥门与若干泥舱底部分段;

4、s2、将锥形泥门吊装至工作台上,基于锥形泥门的设置位置将泥舱底部分段吊装至锥形泥门的上方;

5、s3、在泥舱底部分段上设置标记以明确锥形泥门框的施工区域,锥形泥门框由隔板、平台板、围板、铸钢件和斜封板组成,在泥舱底部分段上依次焊接隔板、平台板、围板、铸钢件和斜封板;

6、s4、采用保温件覆盖锥形泥门框并等待锥形泥门框自然降温;

7、s5、重复步骤s2至s4,完成所有泥舱底部分段与锥形泥门框的焊接连接;

8、s6、驱动锥形泥门抵靠锥形泥门框,采用临时卡码和临时斜撑焊接连接锥形泥门与锥形泥门框;

9、s7、将各泥舱底部分段焊接连接以完成泥舱底部分段的搭载合拢;

10、s8、吊装船体的其他部件使其与泥舱底部分段焊接连接;

11、s9、吊装操作杆使其与锥形泥门固定连接,拆除连接锥形泥门框与锥形泥门的临时卡码和临时斜撑;

12、s10、对锥形泥门框的临时焊接区域进行打磨与补焊使其恢复原始状态;

13、s11、在锥形泥门框的铸钢件上安装密封件;

14、s12、采用操作杆驱动锥形泥门使其再次抵靠锥形泥门框,完成锥形泥门与锥形泥门框的水密性测试。

15、本申请的一些实施例中,所述步骤s3中,泥舱底部分段具有壁板和外板,平台板与围板形成立角焊缝a,斜封板与壁板形成立角焊缝b,壁板与平台板形成立角焊缝c,铸钢件与围板形成倾斜角焊缝d,平台板与壁板形成平角焊缝e,平台板与壁板形成仰角焊缝f,围板与平台板形成环形角焊缝g,斜封板下端与平台板形成角焊缝h,斜封板上端与壁板形成焊缝i,相邻两斜封板间形成对接缝。

16、本申请的一些实施例中,所述角焊缝的装配间隙≤2mm,所述对接缝的装配间隙为5-9mm。

17、本申请的一些实施例中,所述步骤s3还包括:以锥形泥门框的圆心为对称中心对锥形泥门框与泥舱底部分段之间的角焊缝进行成对的定位加焊。

18、本申请的一些实施例中,所述步骤s3还包括:以锥形泥门框的圆心为对称中心对铸钢件与外板之间的环形平对接焊缝进行成对的定位加焊。

19、本申请的一些实施例中,所述步骤s3中,每段定位加焊的焊缝长度≥100mm,锥形泥门框的铸钢件在定位加焊前预热100-150℃。

20、本申请的一些实施例中,所述步骤s3中采用e501t-1碳钢药芯焊丝,焊丝的直径为1.2mm。

21、本申请的一些实施例中,所述步骤s3中采用co2气体进行保护焊,co2气体的纯度≥99.8%。

22、本申请的一些实施例中,对接缝打底层焊接电流为170-210a,焊接电压为24-26v,填充及盖面层焊缝的焊接电流为210a-250a,焊接电压为26-29v,单层焊缝厚度≤4mm,单道焊缝宽度≤20mm。

23、本申请的一些实施例中,立角焊缝焊接电流170-220a,焊接电压24-27v,除立角外的其它角焊缝焊接电流230-260a,焊接电压28-30v。

24、本发明实施例提供的一种耙吸式挖泥船的锥形泥门框安装方法,与现有技术相比,其有益效果在于:

25、本申请调整了锥形泥门框装配节点,所有锥形泥门框的散装件均在分段制作阶段散吊安装焊接,减轻船舶搭载合拢焊接工作量,缩短船舶搭载合拢周期,且船舶分段制作阶段较搭载合拢阶段施工环境好,立体交叉作业少,避免相互干扰,焊接施工相对简单,焊接施工周期短;

26、进一步的,本申请还调整了锥形泥门的装配节点,在锥形泥门框的散装件焊接完成后将锥形泥门与锥形泥门框临时焊接连接,锥形泥门与锥形泥门框随船舶底部分段结构一同参与船舶搭载合拢焊接工作,如此所有锥形泥门无需在挖泥船搭载合拢阶段逐个定位画线,无需提前吊放到挖泥船分段合拢区域的地面,不占用挖泥船搭载合拢阶段的周期,锥形泥门及锥形泥门框与泥舱底部分段整体吊装,占用挖泥船搭载合拢阶段的吊车资源少,挖泥船搭载合拢周期短、效率高、成本低;

27、另外,锥形泥门框的铸钢件在分段制作阶段焊接,采用临时卡码焊接固定锥形泥门框与锥形泥门,此时锥形泥门框的铸钢件及其附属结构在泥舱底部分段及锥形泥门的稳固约束条件下对称焊接施工,锥形泥门框的焊接过程中不易发生焊接变形,后期发生渗漏的可能性小。

技术特征:1.一种耙吸式挖泥船的锥形泥门框安装方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述步骤s3中,泥舱底部分段具有壁板和外板,平台板与围板形成立角焊缝a,斜封板与壁板形成立角焊缝b,壁板与平台板形成立角焊缝c,铸钢件与围板形成倾斜角焊缝d,平台板与壁板形成平角焊缝e,平台板与壁板形成仰角焊缝f,围板与平台板形成环形角焊缝g,斜封板下端与平台板形成角焊缝h,斜封板上端与壁板形成焊缝i,相邻两斜封板间形成对接缝。

3.根据权利要求2所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述角焊缝的装配间隙≤2mm,所述对接缝的装配间隙为5-9mm。

4.根据权利要求3所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述步骤s3还包括:以锥形泥门框的圆心为对称中心对锥形泥门框与泥舱底部分段之间的角焊缝进行成对的定位加焊。

5.根据权利要求4所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述步骤s3还包括:以锥形泥门框的圆心为对称中心对铸钢件与外板之间的环形平对接焊缝进行成对的定位加焊。

6.根据权利要求5所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述步骤s3中,每段定位加焊的焊缝长度≥100mm,锥形泥门框的铸钢件在定位加焊前预热100-150℃。

7.根据权利要求1所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述步骤s3中采用e501 t-1碳钢药芯焊丝,焊丝的直径为1.2mm。

8.根据权利要求7所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,所述步骤s3中采用co2气体进行保护焊,co2气体的纯度≥99.8%。

9.根据权利要求8所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,对接缝打底层焊接电流为170-210a,焊接电压为24-26v,填充及盖面层焊缝的焊接电流为210a-250a,焊接电压为26-29v,单层焊缝厚度≤4mm,单道焊缝宽度≤20mm。

10.根据权利要求9所述的耙吸式挖泥船的锥形泥门框安装方法,其特征在于,立角焊缝焊接电流170-220a,焊接电压24-27v,除立角外的其它角焊缝焊接电流230-260a,焊接电压28-30v。

技术总结本发明涉及船舶制造技术领域,公开了一种耙吸式挖泥船的锥形泥门框安装方法,包括以下步骤:预制锥形泥门与若干泥舱底部分段;吊装锥形泥门使其位于泥舱底部分段下方;在泥舱底部分段上依次焊接用于形成锥形泥门框的隔板、平台板、围板、铸钢件和斜封板;设置保温件覆盖锥形泥门框;重复上述步骤完成所有泥舱底部分段与锥形泥门框的焊接连接;驱动锥形泥门抵靠锥形泥门框,临时焊接锥形泥门与锥形泥门框;各泥舱底部分段进行搭载合拢;其他部件与泥舱底部分段固定连接;锥形泥门与操作杆固定连接,拆除其与锥形泥门框的临时焊接;对锥形泥门框的临时焊接区域进行打磨与补焊;在锥形泥门框上安装密封件;完成锥形泥门与锥形泥门框的水密性测试。技术研发人员:邵丹丹,王孟果,卓振坚,谭国平,李武凯,何春华受保护的技术使用者:中船黄埔文冲船舶有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240722/226523.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表