一种天然气掺氢对称内置预混水冷燃烧燃气锅炉

- 国知局

- 2024-08-01 02:47:27

本发明属于天然气掺低/零碳燃料安全稳定低氮燃烧、燃烧器及锅炉设计领域,具体涉及一种天然气掺氢对称内置预混水冷燃烧燃气锅炉。

背景技术:

1、天然气与氢气掺烧时,存在的最主要的问题是安全性差及氮氧化物排放高。氢气相比天然气,火焰传播速度更快,低负荷时更易发生回火;爆炸极限更宽,点火时更易发生爆燃,安全性更低;燃烧温度更高,燃烧时产生更多的热力型氮氧化物。尤其对于全预混燃烧而言,发生回火和爆燃的可能性更大,危险性更大。而目前先进的天然气燃烧器多采用全预混水冷燃烧的方式来降低氮氧化物排放,因此将天然气掺氢燃料应用于目前先进的全预混水冷燃烧器面临着巨大的挑战。

2、目前通常在天然气中掺20%体积分数以下的氢气进行燃烧,此时掺氢燃料的物理化学性质与纯天然气相差不大,无需对天然气燃烧器结构进行较大的改变,而掺氢比例大于20%时,掺烧的安全性不能保证。对于全预混燃烧而言,通常在燃烧前设置预混器和分配器,预混器用于将燃料和空气掺混均匀(或通过前预混风机实现燃料和空气的掺混),分配器用于将预混气均匀分配至燃烧面上,燃气和空气首先掺混均匀后,再经过分配器进行均流,而掺混和分配所需的空间不能过小,否则掺混分配不均匀或阻力过大,因此燃料在燃烧前有很长的预混气体段,预混气体段越长,燃烧器的安全性越差,笔者将此种燃烧方式称为外置预混。此外,目前的分配器多采用扩口的结构形式,由预混器出口的小面积圆形过渡到分配器入口的大面积方形,或采用其他形状的扩口过渡形式,这样很难保证分配器出口混合气的均匀性,导致局部浓度高,局部浓度低,且点火区域和其他区域的预混气同时喷出,点火区域的火焰蔓延至未着火区域时,未着火区域的天然气浓度已达到爆炸极限,极易发生爆燃,尤其掺氢之后,爆燃的可能性及危险性大大增加。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供一种天然气掺氢对称内置预混水冷燃烧燃气锅炉,将预混器和分配器合而为一,首先将来流空气进行均流,随后将均匀的空气和均匀分配的燃气进行充分混合,随后经过一小段均流段即可实现燃气和空气的均匀分配,燃烧前燃气与空气的预混气流程很短,显著减小预混燃烧的危险性,降低掺混和均匀分配所需的阻力,减小风机能耗,笔者将这种混合与分配的方式称为内置预混。同时燃烧器采用转弯后顺序引燃的点火方式,燃烧器内的预混气由两侧向中间蔓延,燃烧器两侧分别设置点火针,着火点位于一条线上,燃烧器两侧的预混气首先引燃时,燃烧器中间出口面后方的空间内未有预混气蔓延,待火焰蔓延至中间面后方的空间时,空间内达不到天然气和氢气的爆炸极限,有效防止爆燃发生,易于安全稳定点火燃烧。在燃气和空气的预混气喷出的同时,另有氢气从附近喷孔中均匀喷出,氢气射流卷吸预混气,完成天然气与氢气安全、稳定、充分、均匀的掺混燃烧,实现低碳;搭配预混水冷燃烧的降低污染物排放效果实现低氮。

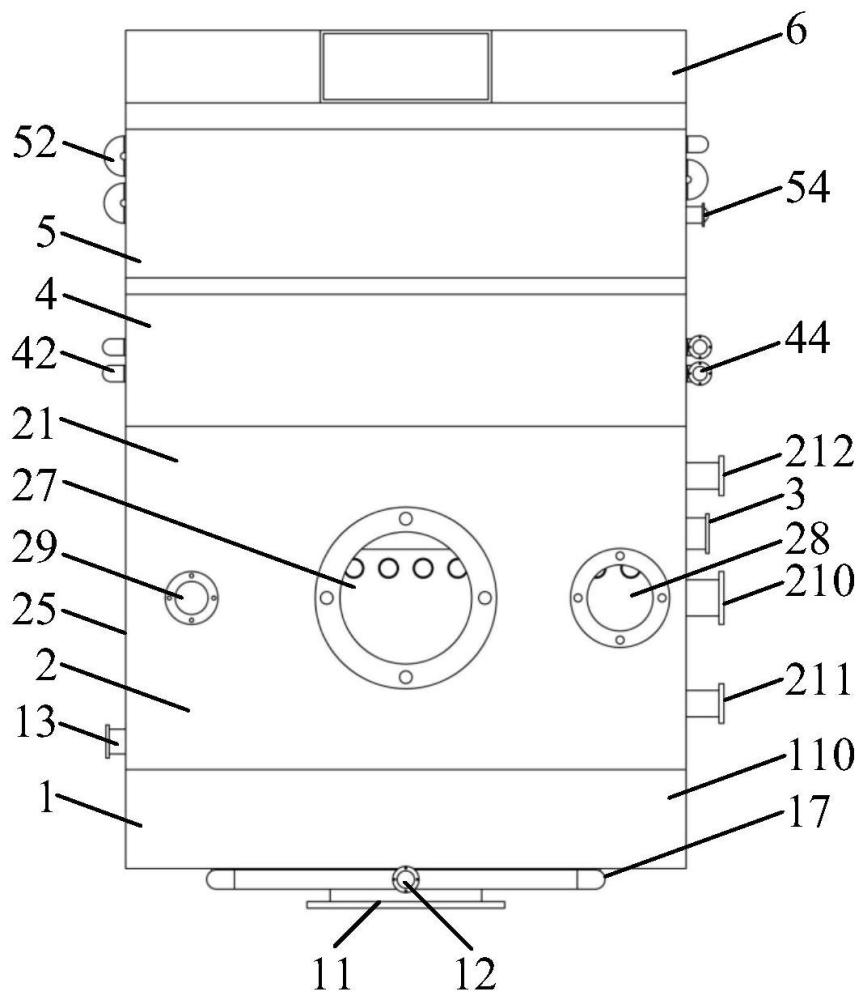

2、为了实现上述目的,本发明采用的技术方案是:一种天然气掺氢对称内置预混水冷燃烧燃气锅炉,包括依次连接的燃烧器、锅炉本体、节能器、冷凝器和烟道,锅炉本体内设置过热器;燃烧器包括沿空气流向设置的空气入口、分隔板、第一均流孔板、第二均流孔板、燃气分配器、导流板、分配孔板、氢气分配管、水冷管束和点火针,氢气分配管沿着燃烧面布置多个,氢气分配管上开设氢气喷孔,氢气分配管连接氢气气源;燃气分配器连接燃气气源;分配孔板上均匀开设若干气体喷孔。

3、进一步的,锅炉本体包括炉膛上集箱、炉膛换热管束、炉膛下集箱、膜式壁管束以及锅炉本体外壳,炉膛上集箱、炉膛下集箱、水冷管束、炉膛换热管束以及膜式壁管束之间围成炉膛,膜式壁管束位于炉膛两侧,氢气分配管、水冷管束、炉膛换热管束及膜式壁管束位于锅炉本体外壳内。

4、进一步的,炉膛上集箱及炉膛下集箱采用长方形壳体式集箱、半球形、半圆形、拱球形、拱形、半椭球形、半椭圆形、样条曲面形、样条曲线形集箱,由弯板、直板焊接而成;

5、炉膛上集箱及炉膛下集箱为同心、偏心的长方环形集箱或椭圆环形集箱,炉膛上集箱及炉膛下集箱的环形内侧分别采用水平换热管束进行连通,左右两侧的膜式壁管束采用“弓”形弯管和扁钢焊接组成,并分别在水平换热管束及“弓”形弯管的顶部和底部填充耐火材料;偏心时,较窄侧布置水冷管束和氢气分配管,较宽侧布置炉膛换热管束和过热器换热管束;

6、炉膛上集箱及炉膛下集箱采用两个宽度相同或不同的长方形、半球形、半圆形、拱球形、拱形、半椭球形、半椭圆形、样条曲面形、样条曲线形壳体式集箱,两个炉膛上集箱之间及两个炉膛下集箱之间采用水平换热管束进行连通,左右两端的上下水平换热管束之间分别采用膜式壁管束进行连通;当宽度不同时,较宽的炉膛上集箱和较宽的炉膛下集箱之间连通炉膛换热管束和过热器管束,较窄的炉膛上集箱和较窄的炉膛下集箱之间连通水冷管束和氢气分配管;

7、炉膛上集箱与炉膛下集箱均为一个长方形、半球形、半圆形、拱球形、拱形、半椭球形、半椭圆形、样条曲面形、样条曲线形壳体式集箱时,炉膛上集箱的下底面与炉膛下集箱的上底面之间通过炉膛换热管束及过热器换热管束连通,炉膛上集箱的前侧面与炉膛下集箱前侧面之间采用“弓”形换热管束进行连通,形成水冷管束,“弓”形换热管束左右两端采用上集箱、膜式壁管束、下集箱连通的方式进行封堵,炉膛上集箱、炉膛换热管束、炉膛下集箱、水冷管束及膜式壁管束之间围成“外拉式”炉膛;

8、或炉膛上集箱与炉膛下集箱采用上述不同的组合方式。

9、进一步的,炉膛换热管束最少布置三排,沿烟气来流方向的第一排炉膛换热管束采用光管,尾部两排以上的管束采用管外强化换热管束,第一排炉膛换热管束与尾部两排以上的炉膛换热管束之间布置过热器,过热器设置一排以上的过热器换热管束,过热器换热管束的底部和顶部分别设置过热器下集箱和过热器上集箱,过热器下集箱上设置过热器入口,过热器入口管道与锅炉主蒸汽出口管道连通,过热器上集箱上设置过热器出口,主蒸汽依次流经过热器入口、过热器下集箱、过热器换热管束和过热器上集箱,并由过热器出口排出供给用户。

10、进一步的,所述过热器上集箱、过热器下集箱及氢气集气管的左右两端分别与炉膛上集箱及炉膛下集箱的左右两端相平齐,或过热器上集箱、过热器下集箱及氢气集气管的左右两端超出炉膛上集箱及炉膛下集箱的左右两端,在过热器上集箱、过热器下集箱及氢气集气管与炉膛上集箱或炉膛下集箱的两端交接处进行紧密焊接以对集箱左右两侧的管板进行拉撑;

11、所述炉膛上集箱和炉膛下集箱的顶部和底部的大面积平板、弯板采用直杆进行拉撑,拉撑杆两两之间相隔不超过300mm;或炉膛上集箱和炉膛下集箱的大面积平板、弯板采用厚度≥40mm的厚壁板;

12、锅炉本体尾部烟气出口处竖直焊接尾部拉撑板,尾部拉撑板可布置一个或多个,多个尾部垃撑板在同一平面上排列;采用氢气分配管、水冷管束、炉膛换热管束、过热器换热管束、膜式壁管束、分配孔板、锅炉本体外壳、尾部拉撑板对炉膛上集箱底部的管板和炉膛下集箱顶部的管板进行拉撑。

13、进一步的,炉膛上集箱上设置出汽口、安全阀、压力表接口、水位计接口;锅炉为贯流式蒸汽或热水锅炉,炉膛下集箱上设置给水口和排污口;或锅炉为自然循环蒸汽锅炉,炉膛上集箱上设置给水口,炉膛下集箱上设置排污口;

14、锅炉为蒸汽锅炉时,在炉膛上集箱和炉膛下集箱之间连通下降管,当汽空间不够时,在炉膛上集箱顶部设置汽包及额外的汽水分离器。

15、进一步的,燃烧器采用预混水冷燃烧器,燃烧器中设置水冷管束,水冷管束设置于分配孔板的下游,水冷管束的两端分别对应连接炉膛上集箱和炉膛下集箱;水冷管束外部上游设置氢气分配管,或在水冷管束内部同轴设置氢气分配管,或在水冷管束外部上游和内部同轴处均设置氢气分配管,每根氢气分配管均匀对应1~3根水冷管束;

16、氢气分配管位于水冷管束外部上游时,氢气分配管与水冷管束错列布置;每根氢气分配管背对来流预混气方向设置单列或多列氢气喷孔,氢气喷孔为通孔或向外伸出的喷孔,氢气喷孔正对相邻两根水冷管束之间的缝隙;或相邻两根水冷管束之间紧密焊接扁钢,扁钢将水冷管束之间的缝隙封堵,扁钢上开设单列或多列各种形状及排列方式的通孔,其中部分通孔与氢气分配管通过外伸喷管连通,其余通孔不与外伸喷管连通;

17、氢气分配管同轴设置于水冷管束内部时,每根氢气分配管上背对来流预混气方向设置单列或多列向外伸出的氢气喷孔,氢气喷孔穿过水冷管束侧壁将氢气分配管与炉膛相连通,相邻两根水冷管束之间焊接开孔的扁钢;

18、设置一种或多种氢气分配管,不同的氢气分配管中通入氨气、氢气、天然气,不同的气体通过各自的外伸喷管延伸至水冷管束的缝隙处或水冷管束缝隙之间的扁钢开孔处。

19、进一步的,氢气分配管顶部、底部或在氢气分配管顶部和底部均设置氢气集气管,氢气集气管垂直均匀连通8~30根氢气分配管;氢气集气管位于炉膛上集箱内部或炉膛下集箱内部时,氢气分配管上下两端分别穿过炉膛上集箱的下底板和炉膛下集箱的上底板并与氢气集气管相连通,氢气入口管道穿过炉膛上集箱和炉膛下集箱与氢气源连通;或氢气集气管位于炉膛上集箱和炉膛下集箱之间,氢气入口管道穿过分配孔板与氢气源连通;或氢气集气管位于燃烧器外壳和锅炉本体的外部,氢气分配管两端弯管后穿过分配孔板并与氢气集气管相连通,顶部和底部的氢气分配管采用相同的布置方式或采用不同的布置方式相组合。

20、进一步的,燃烧器还包括燃烧器外壳,正对空气入口设置有分隔板,燃烧器整体呈长方体,空气入口位于燃烧器宽面的中心位置;分隔板为矩形板,分隔板与分配孔板平行,分隔板与燃烧器外壳内壁之间留有气流通道,第一均流孔板、第二均流孔板、燃气分配器设置在所述气流通道中,分隔板的两端设置导流板,导流板截面呈“u”形、“v”形或“一”字形。

21、进一步的,燃气分配器与第二均流孔板平行布置,燃气分配器包括依次连通的燃气集气管、第一燃气分配管和第二燃气分配管,燃气集气管位于燃烧器外壳外侧,燃气集气管长度方向与燃烧器外壳顶部和底部相垂直,多个第一燃气分配管沿燃气集气管长度方向均匀布置,且第一燃气分配管轴向与空气来流方向相垂直,多个或一整个第二燃气分配管与第一燃气分配管垂直布置,第二燃气分配管位于第一燃气分配管的中段,第二燃气分配管前后两侧宽面上开设燃气喷孔。

22、进一步的,燃烧器关于水平面对称或关于竖直面对称,燃烧器关于竖直面对称时,分隔板上下两端分别与燃烧器外壳的顶部和底部紧密连接,分隔板左右两端分别与燃烧器外壳之间留有通道,第一均流孔板、第二均流孔板、燃气分配器、导流板和点火针分别沿燃烧器的中心面对称设置;燃烧器关于水平面对称时,分隔板左右两端分别与燃烧器外壳的左右侧面紧密连接,分隔板上下两端分别与燃烧器外壳顶部和底部之间留有通道,第一均流孔板、第二均流孔板、燃气分配器、导流板和点火针分别沿燃烧器的中心面上下对称设置。

23、进一步的,炉膛换热管束尾部布置节能器,节能器包括节能器入口、节能器管束、节能器挡板、节能器出口和节能器外壳,节能器管束垂直于节能器外壳壁面并水平布置,沿来流烟气方向最少布置两排,节能器入口管道与冷凝器的出口管道连通,节能器出口管道与锅炉本体的给水连通;最下层两根节能器管束的一端设置节能器入口,最上层两根节能器管束的一端设置节能器出口,相邻两层的节能器管束之间通过弯管连通;或最上层的两根节能器管束的一端设置节能器入口,最下层的两根节能器管束的一端设置节能器出口,相邻两层的节能器管束之间通过弯管连通;节能器挡板和节能器外壳将节能器管束沿上下方向分成1~7奇数个区域。

24、进一步的,节能器尾部设置冷凝器,冷凝器包括冷凝器入口、冷凝器管束、冷凝器挡板、冷凝器出口、冷凝水收集口和冷凝器外壳,冷凝器管束水平布置,冷凝器入口管道与外界给水连通,冷凝器出口管道与节能器的入口管道连通;最下层一侧的一根冷凝器管束上设置冷凝器入口,最上层一侧的一根冷凝器管束上设置冷凝器出口,每层相邻两根冷凝器管束之间通过弯管连通,相邻两层之间同一侧的冷凝器管束通过弯管连通,冷凝器挡板将冷凝器管束包围形成长方体空间。

25、进一步的,当节能器内的烟气由上向下流动时,冷凝器管束前设置冷凝器挡板将冷凝器内烟气的流动分为两层,烟气首先由下向上流经冷凝器挡板与冷凝器外壳之间的流道,随后烟气由上向下流经冷凝器管束之间的间隙;

26、当节能器内的烟气由下向上流动时,冷凝器内不设置冷凝器挡板,冷凝器外壳前部上方直接与节能器外壳尾部上方相接,冷凝器尾部气侧出口与烟道相连;

27、或节能器内设置多排节能器管束,节能器内不设节能器挡板,锅炉本体尾部烟气向上方汇集,经180°转弯后由上向下流经节能器管束之间的间隙,并经180°转弯后由下向上流经冷凝器管束之间的间隙,两个180°转弯处不设置节能器管束及冷凝器管束。

28、进一步的,分配孔板靠近炉膛侧铺设金属或陶瓷纤维,形成金属纤维或陶瓷纤维燃烧器;或分配孔板采用耐高温材料,分配孔板上的喷孔直径小于3mm,预混气直接由分配孔板喷出燃烧,形成金属孔板燃烧器;

29、燃气集气管内通入通用气体燃料、低/零碳燃料、通用气体燃料与低/零碳燃料的掺混气体、不同低/零碳燃料的掺混气体、合成气、转化气、净化气或空气;通用气体燃料为天然气、液化气或煤气,低/零碳燃料为氨气或沼气;氢气集气管内通入通用气体燃料、低/零碳燃料、通用气体燃料与低/零碳燃料的掺混气体、不同低/零碳燃料的掺混气体、合成气、转化气、净化气或空气;通用气体燃料为天然气、液化气或煤气,低/零碳燃料为氢气、氨气、沼气。

30、氢气分配管内不通气体燃料,仅燃气分配器内通入气体燃料;或氢气分配管内通入气体燃料,燃气分配器内不通气体燃料;或氢气分配管及燃气分配器内均通入气体燃料;

31、隔离氢气分配管,仅设置燃气分配器;或隔离燃气分配器,仅设置氢气分配管;或氢气分配管与燃气分配器同时设置。

32、与现有技术相比,本发明至少具有以下有益效果:

33、通过内置后预混及顺序引燃的方式显著提高掺氢及预混燃烧的安全性,防止爆燃,点火安全稳定;天然气与空气掺混充分,分配均匀,流动阻力低,减少风机能耗;氢气分配管设置在分配孔板的下游,通过氢气射流卷吸天然气与空气的预混气,掺氢比例可达30%以上。

34、进一步的,氢气和预混气喷孔直径小于3mm,有效防止回火;氢气分配管和燃气分配管可单独作用或同时作用,实现单一燃料的燃烧或多种燃料的掺烧;搭配预混水冷燃烧的火焰短,燃烧均匀等特点,实现低污染物排放。燃料可为天然气、液化气、煤气等通用气体燃料或氨气、沼气等低/零碳燃料或通用气体燃料与低/零碳燃料的掺混气体或不同低/零碳燃料的掺混气体或其他合成气、转化气、净化气。

35、进一步的,采用轴对称的燃气和空气掺混分配方式,一个燃烧器对应两个预混和分配部分,且将燃烧面合而为一,采用单个燃烧面即可实现大负荷下的均匀分配,达到安全稳定燃烧及低氮的效果。

36、进一步的,锅炉本体设置三排水冷管束,尾部两排管束采用管外强化换热管束,锅炉结构紧凑,在锅炉本体第一排和后两排换热管束之间设置过热器,高效吸收燃烧放出的热量,适应不同品质的蒸汽要求。

37、进一步的,本发明通过直杆拉撑平板、弯板的方式保证炉膛上下集箱顶部和底部的结构稳定性,采用氢气集气管、过热器集箱与炉膛上下集箱焊接的方式保证炉膛上下集箱侧面的结构稳定性,采用氢气分配管、水冷管束、炉膛换热管束、过热器换热管束、膜式壁管束、分配孔板、锅炉本体外壳、尾部拉撑板对炉膛上集箱底部的管板和炉膛下集箱顶部的管板进行拉撑,防止大面积管板受热发生变形,保证锅炉集箱结构的稳定性和安全性,使集箱体积可以更大。

38、进一步的,本发明在锅炉尾部设置的节能器和冷凝器结构,有效利用锅炉尾部烟气的热量,节省燃料,锅炉热效率高;节能器只需布置两排换热管束,占用空间小;冷凝器采用纯逆流换热方式,换热效率高。

39、进一步的,本发明水冷管束可采用膜式壁结构,在均匀流场的同时显著降低火焰温度,降低氮氧化物排放,适用于任何膜式壁锅炉的改造工程,改造过程简单。

本文地址:https://www.jishuxx.com/zhuanli/20240723/210210.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表