一种熔盐蒸汽发生器的制作方法

- 国知局

- 2024-08-01 02:48:57

本技术涉及太阳能光热发电的,特别是涉及一种熔盐蒸汽发生器。

背景技术:

1、在太阳能光热发电领域,熔盐蒸汽发生器系统是聚光集热系统和发电系统间能量转换的枢纽,是以液态二元熔盐为传热和储热介质,将太阳辐射能转换为高温、高压蒸汽,驱动汽轮机发电的核心装备,其直接影响太阳能光热电站运行的稳定性和安全性。

2、现有太阳能光热发电站的熔盐蒸汽发生器系统,主要由预热器、蒸汽发生器、汽包、过热器等组成,通过与高温熔盐逐级换热,分别实现对水介质的预热、蒸发、过热的过程。其中主换热器通常形式:预热器为卧式管壳式换热器,蒸汽发生器为立式管壳式换热器,过热器为卧式u型管管壳式换热器。

3、现有熔盐蒸汽发生器系统存在的问题:1)系统组成结构复杂,需要预热器、蒸汽发生器、过热器等多种换热主设备和辅机组成,且多采用蒸汽发生器与汽包分离的形式,通过复杂的上升、下降管将两者连接,设备成本高,占地面积大;2)换热设备采用管壳式换热器形式,熔盐流经壳程,高压汽水流经换热管内,高温高压条件使换热管壁厚,传热系数不高,换热管长度长,导致汽水流动阻力较大,运行费用较高;3)管壳式换热器的管板连接、管板与壳体连接,均采用熔焊形式,焊缝多,设计与焊接制造难度较大,焊缝中容易存在熔焊缺陷和残余应力,在长期高温频繁启停工况下,产生结构热应力、热疲劳,导致换热器泄露风险高。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供一种熔盐蒸汽发生器,简化现有熔盐蒸汽发生器复杂系统组成,减小管壳式换热器体积、重量,降低投资成本,降低设计难度和焊接制造难度,提升主换热器换热效率,降低流动阻力。

3、(二)技术方案

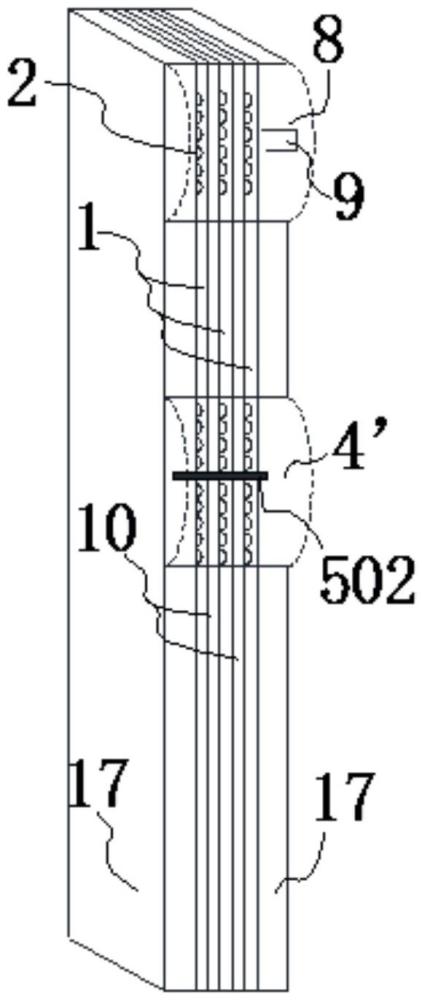

4、为实现上述目的,本实用新型提供如下技术方案:一种熔盐蒸汽发生器,其特征在于,所述熔盐蒸汽发生器包括:高压侧换热板、低压侧换热板、第一汽包、第二汽包、高压侧入口管箱、高压侧出口管箱、低压侧入口管箱和低压侧出口管箱,高压侧换热板和低压侧换热板的表面均分布有流道,多张高压侧换热板和低压侧换热板对正交替紧密堆叠,堆叠后换热板正面和反面均设置有金属盖板,将堆叠的换热板和金属盖板焊接形成一个完整的长方体,形成熔盐蒸汽发生器的芯体;

5、所述芯体的侧面上部焊接有高压侧出口管箱,高压侧出口管箱上焊接有高压出口管,所述芯体的另一侧面下部焊接有高压侧进口管箱,高压侧入口管箱上焊接有高压进口管,所述芯体的顶端焊接有低压侧进口管箱,低压侧进口管箱上焊接有低压进口管;

6、所述芯体的底端焊接有低压侧出口管箱,低压侧出口管箱上焊接有低压侧出口管,第一汽包和第二汽包分别焊接在所述芯体的两侧。

7、进一步地,高压侧换热板的流道分布区域特征:自上而下划分为过热区a、蒸发区b、预热区c三个区域,在预热区c,靠近高压侧进口管箱并与其连通的为多条z字型流道,沿流动方向,z字型流道的末端连接有多条直流道;

8、在过热区a,靠近高压侧出口管箱并与其连通的为多条z字型流道,z字型流道的起始端连接有多条直流道;

9、在蒸发区b,全部为z字型流道,分两路分别与预热区c和过热区a的直流道连接,两路z字型流道分别与所述芯体两侧的第一汽包和第二汽包的下半部分连接。

10、进一步地,第一汽包和第二汽包均为半圆柱或半椭圆柱形的金属空腔;

11、第一汽包和第二汽包的上半部分连接两路z字型流道向上延伸,第一汽包、第二汽包内设置有若干个多孔板,多孔板一端焊接在横梁,另一端焊接在汽包的内壁,把汽包划分为多个扇形区域;

12、所述多孔板上均匀布置有若干通孔,以横梁为起点沿汽包的径向,通孔的直径逐步增大;相邻的多孔板的通孔沿汽包的径向交错布置。

13、进一步地,在汽包内底部,若干多孔板之间,设置有若干个翅片。

14、进一步地,低压侧换热板的流道由若干机翼型翅片的间隙构成,机翼型翅片的分布对应高压侧换热板自上而下划分a’、b’和c’三个区域。

15、进一步地,在a’区和c’区,靠近低压侧进口管箱和低压侧出口管箱的区域分布若干小机翼型翅片,在a’沿熔盐自上而下的流动方向小机翼型翅片转变为大机翼型翅片,在c’区则相反:沿自上而下的流动方向,大机翼型翅片转变为小机翼型翅片;

16、在b’区域则全部为小机翼型翅片。

17、进一步地,流道的横断面为半圆形或半椭圆形。

18、进一步地,堆叠后换热板正面和反面均通过真空固相扩散焊工艺设置有金属盖板。

19、(三)有益效果

20、与现有技术相比,本实用新型提供了一种熔盐蒸汽发生器,具备以下有益效果:采用印刷电路板换热器形式,以光化学蚀刻工艺在换热板表面形成微型换热通道,承压能力强,可大幅降低换热通道间的壁厚,减少换热热阻,降低蒸汽发生器体积、重量,扩散焊减少蒸汽发生器芯体的焊接缺陷,结构可靠度高;

21、通过高压侧换热板和低压侧换热板的流道分布区域设置,强化换热与降低芯体整体流动阻力,且降低蒸汽发生器体积与重量,高压侧换热板和低压侧换热板流道与汽包的连接方式,使蒸汽发生器与原本分离的汽包合为一体,体积更加紧凑,节省空间与金属材料用量,汽包的设置特征以及内部设置的多孔板、翅片的结构特征,以提升汽水分离效率,使蒸发区域产生更高质量的饱和蒸汽。

技术特征:1.一种熔盐蒸汽发生器,其特征在于,所述熔盐蒸汽发生器包括:高压侧换热板、低压侧换热板、第一汽包、第二汽包、高压侧入口管箱、高压侧出口管箱、低压侧入口管箱和低压侧出口管箱,高压侧换热板和低压侧换热板的表面均分布有流道,多张高压侧换热板和低压侧换热板对正交替紧密堆叠,堆叠后换热板正面和反面均设置有金属盖板,将堆叠的换热板和金属盖板焊接形成一个完整的长方体,形成熔盐蒸汽发生器的芯体;

2.根据权利要求1所述的一种熔盐蒸汽发生器,其特征在于,高压侧换热板的流道分布区域特征:自上而下划分为过热区a、蒸发区b、预热区c三个区域,在预热区c,靠近高压侧进口管箱并与其连通的为多条z字型流道,沿流动方向,z字型流道的末端连接有多条直流道;

3.根据权利要求2所述的一种熔盐蒸汽发生器,其特征在于,第一汽包和第二汽包均为半圆柱或半椭圆柱形的金属空腔;

4.根据权利要求3所述的一种熔盐蒸汽发生器,其特征在于,在汽包内底部,若干多孔板之间,设置有若干个翅片。

5.根据权利要求4所述的一种熔盐蒸汽发生器,其特征在于,低压侧换热板的流道由若干机翼型翅片的间隙构成,机翼型翅片的分布对应高压侧换热板自上而下划分a’、b’和c’三个区域。

6.根据权利要求5所述的一种熔盐蒸汽发生器,其特征在于,在a’区和c’区,靠近低压侧进口管箱和低压侧出口管箱的区域分布若干小机翼型翅片,在a’沿熔盐自上而下的流动方向小机翼型翅片转变为大机翼型翅片,在c’区则相反:沿自上而下的流动方向,大机翼型翅片转变为小机翼型翅片;

7.根据权利要求6所述的一种熔盐蒸汽发生器,其特征在于,流道的横断面为半圆形或半椭圆形。

8.根据权利要求7所述的一种熔盐蒸汽发生器,其特征在于,堆叠后换热板正面和反面均通过真空固相扩散焊工艺设置有金属盖板。

技术总结本技术涉及一种熔盐蒸汽发生器,简化现有熔盐蒸汽发生器体积、重量,降低投资成本和制造难度,提升换热效率,降低流动阻力;熔盐蒸汽发生器包括:高压侧换热板、低压侧换热板、第一汽包、第二汽包、高压侧入口管箱、高压侧出口管箱、低压侧入口管箱和低压侧出口管箱,高压侧换热板和低压侧换热板表面均分布有流道,高压侧换热板流道划分为过热区、蒸发区、预热区,在预热区靠近高压侧进口管箱并与其连通的为多条Z字型流道,沿流动方向,Z字型流道的末端连接有多条直流道。多张高压侧和低压侧换热板对正交替紧密堆叠,堆叠换热板正、反面均设置有金属盖板,将堆叠换热板和金属盖板焊接形成一个完整长方体,形成熔盐蒸汽发生器的芯体。技术研发人员:朱晓林,贺旭东,朱青,李伟,王宁,夏柳,王光春,周祖旭,毛恒山受保护的技术使用者:中电建新能源集团股份有限公司技术研发日:20230414技术公布日:2024/2/19本文地址:https://www.jishuxx.com/zhuanli/20240723/210351.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表