一种紧凑二次再热锅炉的制作方法

- 国知局

- 2024-08-01 02:53:02

本发明属于电站锅炉,具体涉及一种紧凑二次再热锅炉。

背景技术:

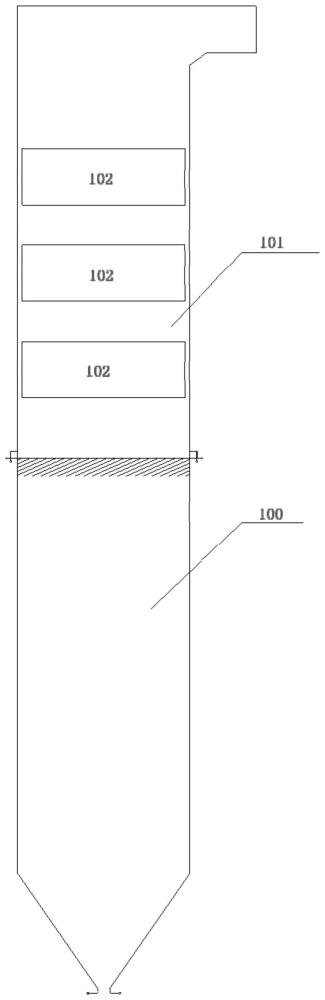

1、随着火电机组参数不断迭代升级,高效超超临界参数已成为当前660~1000mw等级大容量机组的首选。锅炉作为高效超超临界火电机组的主要设备之一,目前主要有π型锅炉和塔式锅炉两种炉型。π型锅炉占地面积比塔式锅炉要大,在一些场地受限的项目中没有优势。塔式锅炉的受热面均水平布置在炉膛出口第一烟道,烟道尺寸与炉膛尺寸保持一致,如图1所示。

2、考虑到扩大锅炉煤质适应性,兼顾灰熔点低、易结渣的煤种,会选择较大的锅炉炉膛尺寸来降低炉膛热负荷,以防止结渣。但是随着炉膛尺寸的变大,炉膛出口烟道尺寸也会跟着变大,会带来受热面面积增多、烟气流通截面变大、烟气流速降低、受热面积灰风险加大等问题。尤其目前火电机组深度调峰次数越来越多,在低负荷下烟速更低,受热面更容易积灰,随着负荷波动,受热面积灰层可能会大面积塌落,导致锅炉火检闪烁、丧失甚至触发锅炉主燃料跳闸(mft),影响锅炉安全、稳定运行。

3、现有二次再热塔式锅炉基本都是采用烟气再循环作为主要调温方式,即通过调节烟气再循环风机105送入炉膛100内烟气量的大小来调节再热汽温,一般烟气从空预器入口抽出,通过再循环风机送入炉膛,具体如图2所示:烟气再循环作为主调温方式,运行时会增加厂用电,经济性不高,并且再循环风机磨损情况无法避免,可靠性差,需要长期维护,成本高;随着锅炉负荷降低,再循环烟气比例会逐渐升高,低负荷运行时会对燃烧产生一定的影响。

4、为了解决以上问题,本发明提出了一种紧凑二次再热锅炉,将高温级受热面布置在炉膛出口烟道内,将低温级受热面布置在尾部烟道内,炉膛和受热面烟道采用不同的截面尺寸,可以提高受热面烟速流速,提高换热效率减少受热面面积,降低受热面积灰风险,避免塌灰引起的安全问题。同时,本发明也提出了一种二次再热塔式锅炉的三烟道挡板调温方式,相比烟气再循环调温方式,可以省去烟气再循环系统的投资,避免再循环风机磨损和长期维护等问题,减少厂用电率,提高机组运行经济性。

技术实现思路

1、本发明的目的在于:本发明提供了一种紧凑二次再热锅炉,解决了如下问题:(1)对于二次再热塔式锅炉,调温方式基本采用烟气再循环+双烟道调节挡板,先通过烟气再循环将一、二次再热汽温作为一个整体共同调节,当一、二次再热平均汽温达到额定值后,再利用烟气挡板调节一、二次再热吸热量的平衡。烟气再循环作为主调温方式,运行时会增加厂用电,经济性不高,并且再循环风机磨损情况无法避免,可靠性差,需要长期维护,成本高;随着锅炉负荷降低,再循环烟气比例会逐渐升高,低负荷运行时会对燃烧产生一定的影响;(2)目前塔式锅炉受热面烟道尺寸与炉膛尺寸保持一致,当炉膛尺寸变大时,会带来受热面烟道尺寸跟着变大,导致受热面面积增多、烟气流通截面变大、烟气流速降低、受热面积灰风险加大。

2、本发明目的通过下述技术方案来实现:

3、一种紧凑二次再热锅炉,包括炉膛的下部水冷壁和上部水冷壁,上部水冷壁内形成有炉膛出口烟道,下部水冷壁围成的炉膛内部烟道通过缩径过渡结构与炉膛出口烟道连通,炉膛出口烟道内布置有高温级受热面,炉膛出口烟道的上部通过转向室与尾部烟道的上部连通,尾部烟道内布置有低温级受热面,尾部烟道的下部为出烟口。

4、进一步的,所述的下部水冷壁为螺旋段水冷壁,上部水冷壁为垂直段水冷壁。

5、进一步的,所述的上部水冷壁包括外侧垂直段水冷壁、后墙过渡区水冷壁和后墙内垂直段水冷壁,外侧垂直段水冷壁、后墙内垂直段水冷壁和外侧垂直段水冷壁围成炉膛出口烟道,顶棚、包墙、外侧垂直段水冷壁、后墙过渡区水冷壁和后墙内垂直段水冷壁围成尾部烟道。

6、进一步的,所述的炉膛出口烟道截面积与炉膛内部烟道截面积之比为0.5~0.6,后墙过渡区水冷壁倾角为20~35°。

7、进一步的,所述的上部水冷壁通过出口集箱与汽水分离器连通,汽水分离器的过热蒸汽依次流经顶棚和包墙;所述的尾部烟道出口依次连通脱硝装置、分级省煤器和预热器。

8、进一步的,所述的尾部烟道内在宽度方向通过隔墙分为左、中和右三个烟道,左侧烟道内沿流向依次布置过热器乙和左省煤器,中部烟道内沿流向依次布置低温再热器甲和中省煤器,右侧烟道内沿流向依次布置低温再热器乙和右省煤器。

9、进一步的,所述的左侧烟道的出烟口布置有左烟道调节挡板,中部烟道的出烟口布置有中烟道调节挡板,右侧烟道的出烟口布置有右烟气调节挡板。

10、进一步的,所述的过热器乙为二级过热器,低温再热器甲为一次低温再热器,低温再热器乙为二次低温再热器;通过控制烟气挡板的开度大小来对应控制流经三个烟道的烟气量的多少,从而达到控制再热器蒸汽出口温度;调温时相对固定低温再热器乙侧烟气挡板,用过热器甲侧烟气挡板调节一次低温再热器和二次低温再热器汽温的平均值,再用低温再热器甲侧烟气挡板调节一次低温再热器和二次低温再热器汽温之间的偏差。

11、进一步的,所述的炉膛出口烟道内沿流向依次布置过热器甲、过热器丙、高温再热器甲和高温再热器乙。

12、进一步的,所述的过热器甲为一级过热器,过热器丙为三级过热器,高温再热器甲为一次高温再热器,高温再热器乙为二次高温再热器。

13、本发明的有益效果:

14、1、针对二次再热项目,采用三烟道挡板调温方式,可以省去烟气再循环系统的投资,避免再循环风机磨损和长期维护等问题,减少厂用电率,提高机组运行经济性。

15、2、将高温级受热面布置在炉膛出口烟道内,将低温级受热面布置在尾部烟道内,炉膛和受热面烟道采用不同的截面尺寸,炉膛尺寸更大,可以降低炉膛热负荷,防止结渣;受热面烟道更小,可以提高受热面烟速流速,提高换热效率减少受热面面积,降低受热面积灰风险。烟速提高,受热面积灰减少,也能避免低负荷塌灰导致火检丢失、甚至mft影响锅炉安全运行的问题。

16、3.相较传统的塔式锅炉,本发明紧凑型的塔式锅炉总高减少(以660mw为例,约减少15m),地基处理工作量更小、钢结构用量更少,初投资更小。

17、4.受热面分两个烟道布置,可同时安装,安装周期缩短。

18、前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

技术特征:1.一种紧凑二次再热锅炉,包括炉膛(100)的下部水冷壁(1)和上部水冷壁(2),其特征在于:所述的上部水冷壁(2)内形成有炉膛出口烟道(16),下部水冷壁(1)围成的炉膛内部烟道通过缩径过渡结构与炉膛出口烟道(16)连通,炉膛出口烟道(16)内布置有高温级受热面,炉膛出口烟道(16)的上部通过转向室(17)与尾部烟道(18)的上部连通,尾部烟道(18)内布置有低温级受热面,尾部烟道(18)的下部为出烟口。

2.根据权利要求1所述的紧凑二次再热锅炉,其特征在于:所述的下部水冷壁(1)为螺旋段水冷壁,上部水冷壁(2)为垂直段水冷壁。

3.根据权利要求1或2所述的紧凑二次再热锅炉,其特征在于:所述的上部水冷壁(2)包括外侧垂直段水冷壁(2a)、后墙过渡区水冷壁(2b)和后墙内垂直段水冷壁(2c),外侧垂直段水冷壁(2a)、后墙内垂直段水冷壁(2c)和外侧垂直段水冷壁(2d)围成炉膛出口烟道(16),顶棚(14)、包墙(15)外侧垂直段水冷壁(2a)、后墙过渡区水冷壁(2b)和后墙内垂直段水冷壁(2c)围成尾部烟道(18)。

4.根据权利要求3所述的紧凑二次再热锅炉,其特征在于:所述的炉膛出口烟道(16)截面积与炉膛内部烟道截面积之比为0.5~0.6,后墙过渡区水冷壁(2b)倾角为20~35°。

5.根据权利要求1所述的紧凑二次再热锅炉,其特征在于:所述的上部水冷壁(2)通过出口集箱与汽水分离器(13)连通,汽水分离器(13)的过热蒸汽依次流经顶棚(14)和包墙(15);所述的尾部烟道(18)出口依次连通脱硝装置、分级省煤器和预热器。

6.根据权利要求1所述的紧凑二次再热锅炉,其特征在于:所述的尾部烟道(18)内在宽度方向通过隔墙(12)分为左、中和右三个烟道,左侧烟道内沿流向依次布置过热器乙(7)和左省煤器(10a),中部烟道内沿流向依次布置低温再热器甲(8)和中省煤器(10b),右侧烟道内沿流向依次布置低温再热器乙(9)和右省煤器(10c)。

7.根据权利要求6所述的紧凑二次再热锅炉,其特征在于:所述的左侧烟道的出烟口布置有左烟道调节挡板(11a),中部烟道的出烟口布置有中烟道调节挡板(11b),右侧烟道的出烟口布置有右烟气调节挡板(11c)。

8.根据权利要求7所述的紧凑二次再热锅炉,其特征在于:所述的过热器乙(7)为二级过热器,低温再热器甲(8)为一次低温再热器,低温再热器乙(9)为二次低温再热器;通过控制烟气挡板的开度大小来对应控制流经三个烟道的烟气量的多少,从而达到控制低温再热器蒸汽出口温度;调温时相对固定低温再热器乙侧烟气挡板,用过热器甲侧烟气挡板调节一次低温再热器和二次低温再热器汽温的平均值,再用低温再热器甲侧烟气挡板调节一次低温再热器和二次低温再热器汽温之间的偏差。

9.根据权利要求1或6所述的紧凑二次再热锅炉,其特征在于:所述的炉膛出口烟道(16)内沿流向依次布置过热器甲(3)、过热器丙(4)、高温再热器甲(5)和高温再热器乙(6)。

10.根据权利要求9所述的紧凑二次再热锅炉,其特征在于:所述的过热器甲(3)为一级过热器,过热器丙(4)为三级过热器,高温再热器甲(5)为一次高温再热器,高温再热器乙(6)为二次高温再热器。

技术总结本发明公开了一种紧凑二次再热锅炉,包括炉膛的下部水冷壁和上部水冷壁,上部水冷壁内形成有炉膛出口烟道,下部水冷壁围成的炉膛内部烟道通过缩径过渡结构与炉膛出口烟道连通,炉膛出口烟道内布置有高温级受热面,炉膛出口烟道的上部通过转向室与尾部烟道的上部连通,尾部烟道内布置有低温级受热面,尾部烟道的下部为出烟口。本发明的有益效果:将高温级受热面布置在炉膛出口烟道内,将低温级受热面布置在尾部烟道内,炉膛和受热面烟道采用不同的截面尺寸,炉膛尺寸更大,可以降低炉膛热负荷,防止结渣;受热面烟道更小,可以提高受热面烟速流速,提高换热效率减少受热面面积,降低受热面积灰风险。技术研发人员:刘宇钢,熊鹏,王婷,刘毅,周旭,潘绍成,莫春鸿,李维成受保护的技术使用者:东方电气集团东方锅炉股份有限公司技术研发日:技术公布日:2024/3/11本文地址:https://www.jishuxx.com/zhuanli/20240723/210484.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表