一种结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统

- 国知局

- 2024-08-01 03:01:03

本发明涉及一种结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,属于节能减排。

背景技术:

1、既要发展煤电,又要实现二氧化碳减排,就必须从煤电技术本身、二氧化碳捕集、封存等方面进行创新和尝试。

2、二氧化碳捕集与封存(co2 capture and storage,ccs)是实现燃煤电厂二氧化碳减排的有效手段。ccs技术主要包括燃烧前二氧化碳捕集、燃烧后二氧化碳捕集以及富氧燃烧二氧化碳捕集。其中,基于湿烟气循环方法的富氧燃烧二氧化碳捕集技术采用纯氧和循环烟气的混合物代替空气与煤燃烧,获得高二氧化碳浓度的排放烟气。该技术具有高燃烧效率、强传热传质以及低污染排放等优势,在过去的几十年备受关注。

3、然而,对燃煤电厂进行富氧燃烧改造的过程中,锅炉尾气余热的利用存在一定难度。当氧化剂由空气变为氧气时,由于氮气被分离,氧气的流量明显低于空气,使得尾气余热利用效率降低。同时,当富氧燃烧采用湿烟气循环方法时,部分尾气需要返回锅炉内,增加了尾气余热回收的难度。

4、在中国,褐煤在所有煤种中的比重较大。褐煤内部水分较高,使其燃烧过程中需要消耗大量的高温烟气热量用于水分蒸发。因此,通常在褐煤燃烧前,采用低温热源先将褐煤干燥,提高褐煤的热值,进而提高锅炉的燃烧效率。

5、鉴于富氧燃烧锅炉的尾气余热较多,如果能通过热力集成将褐煤干燥过程与富氧燃烧改造过程高效结合,必然能取得显著的节能减排效果。

技术实现思路

1、发明目的:本发明的目的是提供结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统。

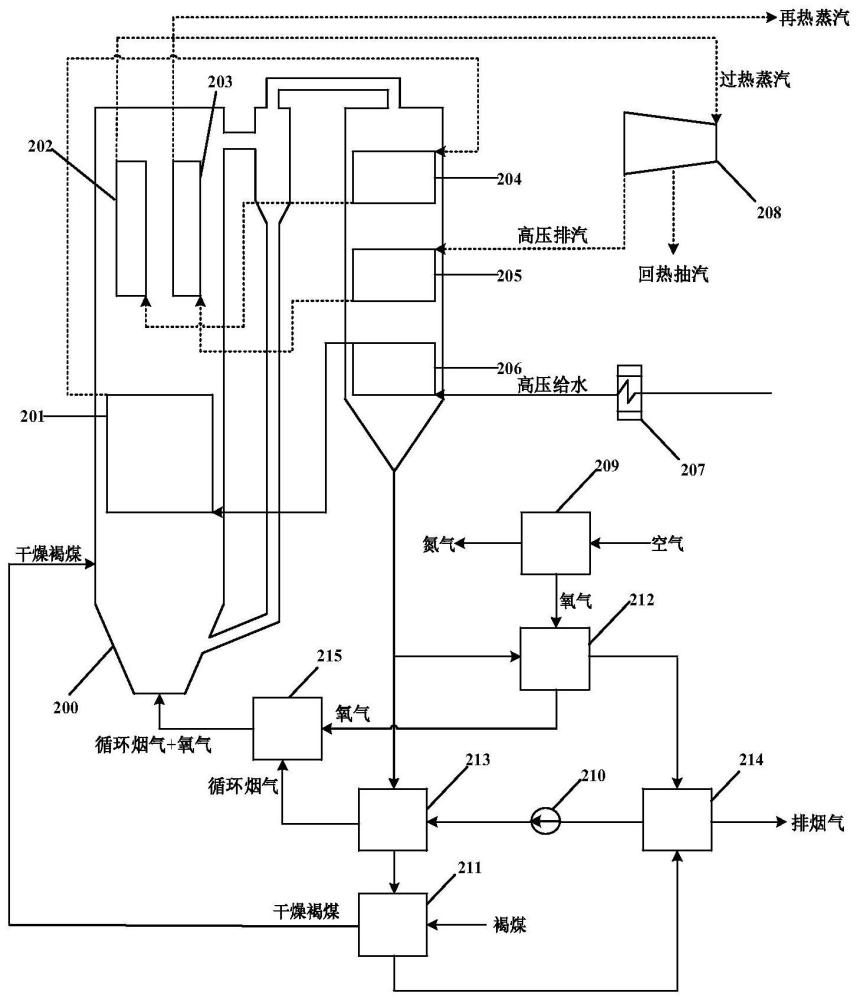

2、技术方案:本发明所述一种结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,包括锅炉燃烧单元,所述锅炉燃烧单元通过管道分别连接有尾气余热利用单元、汽轮机和回热系统;所述尾气余热利用单元通过管道连接有空气分离器;所述尾气余热利用单元用于回收锅炉燃烧单元尾气余热和用于干燥褐煤,提高褐煤的热值,降低褐煤水分蒸发需要的潜热,提高锅炉燃烧效率。

3、进一步地,所述尾气余热利用单元包括褐煤干燥器、第一预热器、第二预热器和第一混合器;所述第一预热器的热端进口和第二预热器的热端进口均通过管道连接锅炉燃烧单元的尾部出口,所述第一预热器的冷端出口和第二预热器的冷端出口通过管道连接锅炉燃烧单元的给风进口,所述第二预热器的热端出口通过管道连接褐煤干燥器的热端进口,第一预热器的热端出口通过管道连接第一混合器的第一进口,所述褐煤干燥器的热端出口通过管道连接第一混合器的第二进口,所述第一混合器的第一出口通过管道连接第二预热器的冷端进口,所述褐煤干燥器的冷端出口通过管道连接锅炉燃烧单元的给煤进口。

4、更进一步地,所述第一预热器的冷端进口通过管道连接空气分离器的氧气出口。

5、更进一步地,所述尾气余热利用单元还包括循环风机,所述循环风机通过管道分别连接第一混合器的第一出口和第二预热器的冷端进口,排烟气通过第一混合器的第二出口离开尾气余热利用单元。

6、更进一步地,所述尾气余热利用单元还包括第二混合器,所述第一预热器的冷端出口通过管道连接第二混合器的第一进口,所述第二预热器的冷端出口通过管道连接第二混合器的第二进口,第二混合器的出口通过管道连接锅炉燃烧单元的给风进口。

7、进一步地,所述锅炉燃烧单元包括水冷壁、高温过热器、高温再热器、低温过热器、低温再热器和省煤器,所述水冷壁的热端、高温过热器的热端、高温再热器热端、低温过热器的热端、低温再热器的热端和省煤器的热端吸收锅炉燃烧单元内烟气的热量,所述省煤器的冷端出口通过管道连接水冷壁的冷端进口,所述水冷壁的冷端出口通过管道连接低温过热器的冷端进口,所述低温过热器的冷端出口通过管道连接高温过热器的冷端进口;所述低温再热器的冷端出口通过管道连接高温再热器的冷端进口,所述高温再热器冷端出口连通系统外。

8、更进一步地,所述回热系统通过管道连接省煤器的冷端进口。

9、更进一步地,所述汽轮机的过热蒸汽进口连接高温过热器的冷端出口,所述汽轮机的高压排汽出口连接低温再热器的冷端进口。

10、有益效果:与现有技术相比,本发明具有如下显著优点:

11、(1)本发明采用第一预热器、第二预热器和褐煤干燥器取代原燃煤锅炉的空气预热器,分两路充分回收富氧燃烧锅炉尾气余热,提高尾气余热利用效率。

12、(2)本发明利用多余的富氧燃烧锅炉尾气余热通过褐煤干燥器提高褐煤的热值,降低煤种水分蒸发需要的潜热,提高锅炉燃烧效率。

13、(3)本发明通过高效的热力集成方法,确保氧气和循环烟气的入炉温度接近原燃煤锅炉的入炉空气温度,并保证循环风机能够在安全温度下运行。

14、(4)本发明结合了褐煤干燥过程与富氧燃烧锅炉尾气余热回收过程,实现燃煤锅炉富氧燃烧改造的同时,充分回收了富氧燃烧锅炉尾气余热,提高了锅炉燃烧效率,具有良好的创新性和实践性。

技术特征:1.一种结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,包括锅炉燃烧单元(200),其特征在于,所述锅炉燃烧单元(200)通过管道分别连接有尾气余热利用单元、汽轮机(208)和回热系统(207);所述尾气余热利用单元通过管道连接有空气分离器(209);所述尾气余热利用单元用于回收锅炉燃烧单元尾气余热和用于干燥褐煤,提高褐煤的热值,降低褐煤水分蒸发需要的潜热,提高锅炉燃烧效率。

2.根据权利要求1所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述尾气余热利用单元包括褐煤干燥器(211)、第一预热器(212)、第二预热器(213)和第一混合器(214);所述第一预热器(212)的热端进口和第二预热器(213)的热端进口均通过管道连接锅炉燃烧单元(200)的尾部出口,所述第一预热器(212)的冷端出口和第二预热器(213)的冷端出口通过管道连接锅炉燃烧单元(200)的给风进口,所述第二预热器(213)的热端出口通过管道连接褐煤干燥器(211)的热端进口,第一预热器(212)的热端出口通过管道连接第一混合器(214)的第一进口,所述褐煤干燥器(211)的热端出口通过管道连接第一混合器(214)的第二进口,所述第一混合器(214)的第一出口通过管道连接第二预热器(213)的冷端进口,所述褐煤干燥器(211)的冷端出口通过管道连接锅炉燃烧单元(200)的给煤进口。

3.根据权利要求2所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述第一预热器(212)的冷端进口通过管道连接空气分离器(209)的氧气出口。

4.根据权利要求2所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述尾气余热利用单元还包括循环风机(210),所述循环风机(210)通过管道分别连接第一混合器(214)的第一出口和第二预热器(213)的冷端进口,排烟气通过第一混合器(214)的第二出口离开尾气余热利用单元。

5.根据权利要求2所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述尾气余热利用单元还包括第二混合器(215),所述第一预热器(212)的冷端出口通过管道连接第二混合器(215)的第一进口,所述第二预热器(213)的冷端出口通过管道连接第二混合器(215)的第二进口,所述第二混合器(215)的出口通过管道连接锅炉燃烧单元(200)的给风进口。

6.根据权利要求1所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述锅炉燃烧单元(200)包括水冷壁(201)、高温过热器(202)、高温再热器(203)、低温过热器(204)、低温再热器(205)和省煤器(206),所述水冷壁(201)的热端、高温过热器(202)的热端、高温再热器(203)的热端、低温过热器(204)的热端、低温再热器(205)的热端和省煤器(206)的热端吸收锅炉燃烧单元(200)内烟气的热量,所述省煤器(206)的冷端出口通过管道连接水冷壁(201)的冷端进口,所述水冷壁(201)的冷端出口通过管道连接低温过热器(204)的冷端进口,所述低温过热器(204)的冷端出口通过管道连接高温过热器(202)的冷端进口;所述低温再热器(205)的冷端出口通过管道连接高温再热器(203)的冷端进口,所述高温再热器(203)冷端出口连通系统外。

7.根据权利要求6所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述回热系统(207)通过管道连接省煤器(206)的冷端进口。

8.根据权利要求6所述的结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统,其特征在于,所述汽轮机(208)的过热蒸汽进口连接高温过热器(202)的冷端出口,所述汽轮机(208)的高压排汽出口连接低温再热器(205)的冷端进口。

技术总结本发明公开了一种结合褐煤干燥过程的富氧燃烧锅炉尾气余热高效利用系统。本发明采用第一预热器和第二预热器取代原燃煤锅炉的空气预热器,分两路充分回收富氧燃烧锅炉尾气余热,提高尾气余热利用效率;并利用多余的富氧燃烧锅炉尾气余热用于干燥褐煤,降低煤种水分蒸发需要的潜热,提高锅炉燃烧效率;通过高效的热力集成方法,确保氧气和循环烟气的入炉温度接近原燃煤锅炉的入炉空气温度,并保证循环风机能够在安全温度下运行。本发明结合了褐煤干燥过程与富氧燃烧锅炉尾气余热回收过程,实现燃煤锅炉富氧燃烧改造的同时,充分回收了富氧燃烧锅炉尾气余热,提高了锅炉燃烧效率,具有良好的创新性和实践性。技术研发人员:吴影,张天宇,孙娜,黄小龙,纪捷,张楚,彭甜,庄绪州,赵环宇受保护的技术使用者:淮阴工学院技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240723/211051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表