一种波纹管成型机的尾部脱模结构的制作方法

- 国知局

- 2024-08-01 04:07:01

本发明涉及波纹管成型机的尾部脱模机构的,尤其是涉及一种波纹管成型机的尾部脱模结构。

背景技术:

1、波纹管成型机,顾名思义,是一种专门用于制造波纹管的专用模具设备。波纹管是一种具有波状结构的管道,波纹管的制造流程为:首先,将塑胶材料放入挤出机中,挤出机挤出一段高温塑料管材,高温塑料管材再被运输到波纹管成型机中,接着,波纹管成型机包括环形循环模具2、装设在环形循环模具2头部的头部合模机构、装设在环形循环模具2中部的中部保模机构以及装设在环形循环模具2尾部的尾部脱模机构,因此,高温塑料管材先进入头部合模机构进行合模、再进入中部保模机构进行保模、最后进入尾部脱模机构进行脱模,其中,环形循环模具2包括波纹管成型模块21,尾部脱模机构包括两个对称的尾部导轨座1,尾部脱模机构一端为起始端30a、另一端为脱模端30b。

2、但是,上述的现有尾部脱模机构如图9和10所示,其具有如下缺陷:

3、1、当两个合模的波纹管成型模块21位于起始端30a时,此时,位于两个波纹管成型模块21之间的模腔210上的波纹管温度较高,还处于软化并贴紧在模腔210壁的阶段,当两个波纹管成型模块21直接脱模分离时,容易对波纹管造成“分离拉扯”的损伤,导致成型质量不高;

4、2、在起始端30a和脱模端30b之间,波纹管成型模块21侧壁贴着尾部导轨座1滑动,同时,波纹管成型模块21侧壁和波纹管成型模块21分模面211均平行设置,因此,当波纹管成型模块21侧壁沿着尾部导轨座倾斜滑行时,波纹管成型模块的分模面211(分模面211与侧壁的方向一致倾斜的)沿着倾斜滑行,即,两个波纹管成型模块21的分模面211沿着倾斜角度进行脱模,此时,会加大“分离拉扯”的损伤程度(并沿着倾斜方向拉扯导致波纹管变形)(虽然调小脱模倾斜角度会减少“分离拉扯”的损伤程度,但是脱模倾斜角度过小会导致另外一个问题存在,即波纹管脱模时会因为压力变化,导致其自身会发生一定的膨胀,如果膨胀程度大于倾斜角度,则会导致波纹管成型模块侵入到波纹管上,造成波纹管损伤。)

5、综上所述,目前,上述的现有尾部脱模机构的缺陷具有两点,第一,直接脱模拉扯易损伤波纹管;第二,倾斜角度去脱模拉扯易损伤波纹管。这两个缺点都会导致波纹管成型质量较差。

技术实现思路

1、本发明的目的在于克服现有技术中的上述缺陷,提供一种波纹管成型机的尾部脱模结构,其具有如下两点改进,该两点均具有便于脱模、提高波纹管成型质量的优点,具体如下:

2、第一:位于起始端装设有辅助脱模组件,通过冷却的正压气体预先使得波纹管外壁与两个波纹管成型模块之间的模腔分离并冷却,避免了直接脱模拉扯导致波纹管损伤;

3、第二:位于起始端和脱模端之间的两个脱模挡板,既保证了两个波纹管成型模块分别沿各自的尾部导轨座进行倾斜滑动,通过与各自的倾斜开口相抵住,使得两个波纹管成型模块的分模面始终呈水平设置,使得其两者的脱模力方向变为垂直方向,避免了倾斜角度去脱模拉扯导致波纹管损伤。

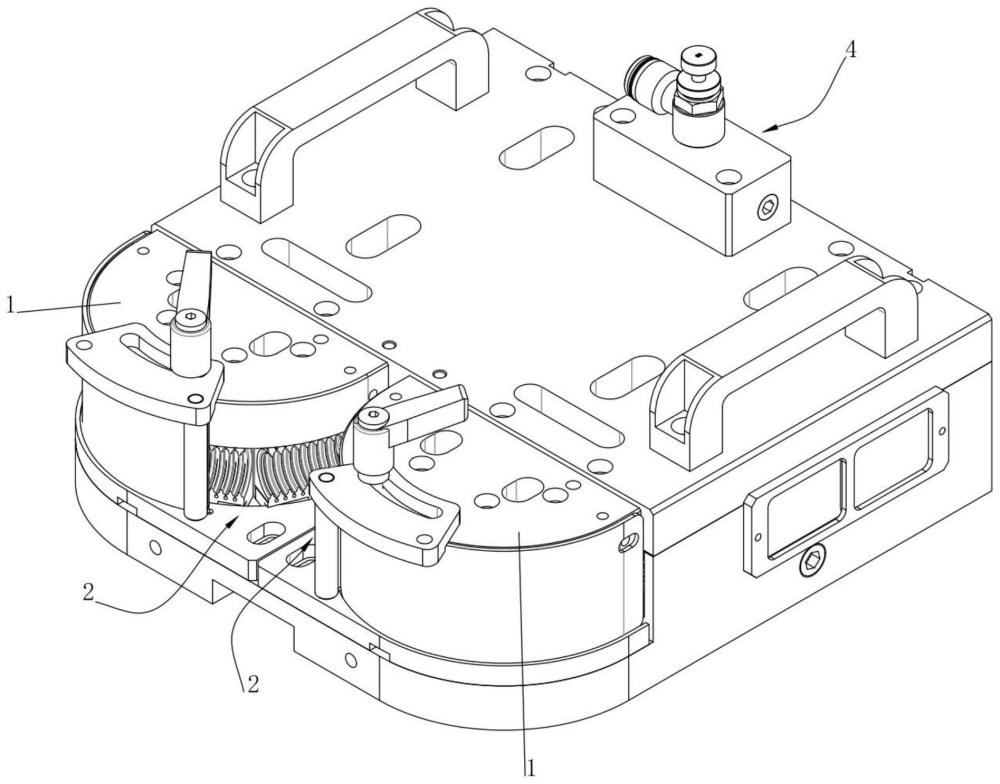

4、为实现上述目的,本发明提供了一种波纹管成型机的尾部脱模结构,包括两个对称设置的尾部导轨座,两个所述尾部导轨座的外端分别环设有环形循环模具,两个所述环形循环模具分别包括若干个环形排列的波纹管成型模块,两个所述尾部导轨座之间的中部开设有尾部脱模槽,所述尾部脱模槽一端为起始端、另一端为脱模端,当两个所述环形循环模具的波纹管成型模块位于起始端时,其两者合模设置,当两个所述环形循环模具的波纹管成型模块沿着起始端分别滑动至脱模端时,其两者相分离设置,所述波纹管成型模块上开设有通气槽口,还包括:

5、辅助脱模组件,其装设在尾部脱模槽的起始端顶部,其包括装设在两个尾部导轨座顶部的导气块以及装设在导气块顶部且用于通入正压气体的进气阀门,所述导气块上开设有横向气道,所述导气块和两个尾部导轨座之间开设有纵向气道,所述横向气道、纵向气道、起始端的两个波纹管成型模块的通气槽口依次相连通;

6、两个脱模挡板,其两者分别装设在尾部脱模槽的起始端和脱模端之间,其两者与两个环形循环模具的波纹管成型模块一一配合对应,所述波纹管成型模块顶部的一端开设有与脱模挡板相抵住的倾斜开口。

7、作为优选的,所述尾部导轨座外端底部开设有环形轨道,所述环形循环模具滑动连接在环形轨道上。

8、作为优选的,所述波纹管成型模块一端开设有半个波纹管成型腔,当两个所述环形循环模具的波纹管成型模块位于起始端时,其两者之间合模形成供波纹管成型的模腔。

9、作为优选的,所述通气槽口开设在波纹管成型模块另一端,所述通气槽口包括若干个分别与半个波纹管成型腔相连通的片状槽口。

10、作为优选的,所述片状槽口的上下两端具有延伸通口,所述延伸通口位于半个波纹管成型腔的上下两侧。

11、作为优选的,所述导气块通过螺栓分别与两个尾部导轨座顶部装设在一起。

12、作为优选的,所述进气阀门一端的内部开设有用于通入正压气体的第一阀口,另一端的内部开设有与横向气道相连通的第二阀口,所述第一阀口和第二阀口之间装设有开关元件。

13、作为优选的,所述横向气道设为两个,两个所述横向气道与两个环形循环模具的波纹管成型模块的通气槽口一一配合对应。

14、作为优选的,所述波纹管成型模块一端设有分模面。

15、作为优选的,两个所述脱模挡板与两个尾部导轨座一一配合对应,所述脱模挡板通过螺栓与尾部导轨座装配在一起,所述脱模挡板使得起始端和脱模端之间的波纹管成型模块的分模面呈水平设置。

16、与现有技术相比,本发明的有益效果在于:

17、1、本发明设置有辅助脱模组件,该辅助脱模组件装设在起始端顶部位置,当两个波纹管成型模块位于起始端,正准备进行脱模时,该辅助脱模组件通过进气阀门通入冷却的正压气体,该冷却的正压气体沿着横向气道、纵向气道、通气槽口进入到模腔内侧壁和波纹管外壁之间,此时,冷却的正压气体用于冷却波纹管的同时(保证波纹管快速冷却硬化,避免被脱模拉扯损伤),还施加一个辅助脱模力使得波纹管外壁与模腔内侧壁分离,便于波纹管脱模,同时该正压气体,绿色环保,比固态介质流动快且流动连续,相对于液体介质不容易泄露污染。

18、2.本发明设置有两个脱模挡板,该两个脱模挡板装设在起始端和脱模端之间,当两个波纹管成型模块进行脱模时,波纹管成型模块顶部的一端开设又与脱模挡板角度相配合的倾斜开口,使得波纹管成型模块顶部一端抵接在脱模挡板上(此时,该倾斜开口导致,波纹管成型模块顶部一端是倾斜的,但是波纹管成型模块的分模面却是呈水平的,分模面与该顶部一端呈了一定角度设置,其两者角度不一致,(现有技术中,分模面与该顶部一端、该侧壁的方向都是一致倾斜的)),从而使得波纹管成型模块的分模面呈水平设置,最终使得两个波纹管成型模块进行脱模时,两个波纹管分型模块的分模面沿垂直方向运动,在垂直方向运动过程中,不会导致波纹管进行倾斜拉扯变形。

19、3.综上所述,本发明的一种波纹管成型机的尾部脱模结构,得益于上述1和2的优点,最终提高了波纹管脱模时的成型质量。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表