一种炉底耐材厚度检测报警装置及方法与流程

- 国知局

- 2024-08-01 00:28:41

本申请涉及冶金生产,特别涉及一种炉底耐材厚度检测报警装置。另外,本申请还涉及一种利用上述装置实现的方法。

背景技术:

1、为更好的净化钢水、降低钢中氧含量、排出钢中夹杂物和气体,目前通常采用炉底吹氩模式,电炉炉底多采用耐火砖(镁碳砖等)砌筑,通过透气砖向炉内吹气,将氩气喷入钢水中,让氩气在钢水底部形成一定压力,使得钢水下部的杂质和氧化物等物质能够从钢水底部升起,并在钢液表面形成泡沫,提高氧化物与气体的接触面积,促进钢水中氧化物和杂质的脱除。同时,底吹氩气还能保证钢水表面的温度分布均匀,使得钢水温度升高,促进渣中的还原反应。

2、但是随着电炉炉龄的增加,如炉底捣打料层不均匀时,存在炉底耐材(耐火砖)被高温侵蚀的隐患,严重时可能出现烧穿炉底进而发生漏钢事故。

3、因此,针对上述技术问题,如何在确保电炉底吹氩气搅拌的同时,有效预防炉底耐材减薄、烧穿是本领域技术人员需要解决的技术问题。

技术实现思路

1、本申请的目的是提供一种炉底耐材厚度检测报警装置,该装置在确保电炉底吹氩气搅拌作用的同时,通过安装在炉底耐材的封闭管气体流量变化,实现炉底厚检测报警功能,确保生产过程安全稳定。

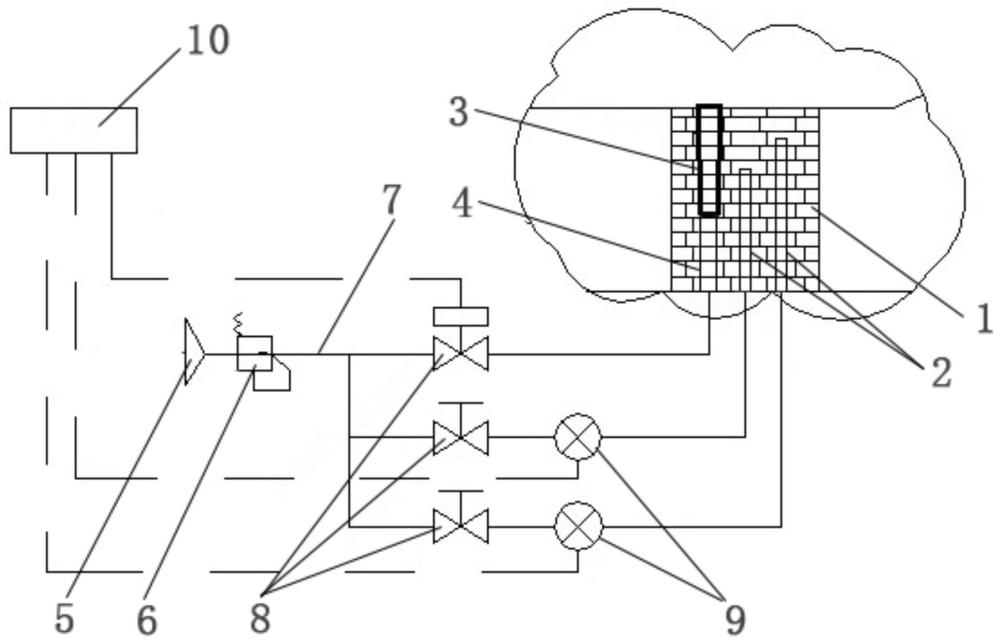

2、为实现上述目的,本申请提供一种炉底耐材厚度检测报警装置,包括安装于炉底耐材处的气管,还包括向所述气管中持续注入氩气的气源系统以及与所述气源系统信号连接的控制系统;

3、所述气管包括:

4、注气管,出气端伸入在所述炉底耐材内,并与透气砖位置对应,所述注气管两端开口,用于向炉内持续注入氩气;

5、封闭管,一端封闭、另一端开口,且封闭端伸入在所述炉底耐材内,所述封闭管的封闭端高于所述注气管的出气端;

6、所述封闭管的封闭端与高温钢液接触后熔化漏气,所述控制系统用于检测所述封闭管的气体流量变化,并在检测到流量变化后,触发报警信号。

7、优选地,所述封闭管的数量至少为两个,且每个所述封闭管的封闭端高度均不相同。

8、优选地,所述注气管为内径15-20mm的钢管,所述封闭管为内径8-10mm的钢管,且所述封闭管端部焊接有盲板,以形成一端封闭的封闭端。

9、优选地,所述气源系统包括:

10、氩气气源,用于提供氩气;

11、氩气管路,与所述氩气气源连通,所述氩气管路包括多个支路,每个所述支路分别与所述注气管和所述封闭管连通;

12、流量计,设置在与所述封闭管连通的所述支路上,用于检测所述封闭管或所述支路上的气体流量变化。

13、优选地,所述控制系统与所述流量计信号连接,用于接收所述流量计的流量变化信号,并根据流量变化信息,判断是否发出报警信号。

14、优选地,所述氩气管路上还设置有减压阀,所述支路上设置有流量调节阀。

15、优选地,所述控制系统为plc或微控制器中的一种。

16、一种方法,利用上述任一项所述的炉底耐材厚度检测报警装置实现,该方法包括:

17、s1、向注气管和封闭管中持续通入氩气,所述封闭管内气体流量为零;

18、s2、随着钢液逐渐侵蚀炉底耐材,侵蚀高度首先达到所述封闭管的封闭端,并逐渐熔化封闭端;

19、s3、所述封闭管内的氩气向外释放,所述封闭管内气体流量发生变化;

20、s4、控制系统检测到所述封闭管的气体流量变化,并在检测到流量变化后,发生报警信号,提示工作人员存在钢液烧穿所述炉底耐材和/或所述注气管的可能,停止电炉冶炼。

21、优选地,两个封闭端高度不同的所述封闭管,较高的所述封闭管首先与钢液接触,并在熔化封闭端后,所述封闭管内流量由零逐渐增加至δ1;

22、较低的所述封闭管最后与钢液接触,并在熔化封闭端后,所述封闭管内流量由零逐渐增加至δ2;

23、所述控制系统的报警信号的满足条件为0<θ<δ1或δ2,δ1和δ2分别为两个所述封闭管在其封闭端完全熔化后,氩气在所述封闭管中的最大流量,θ为所述控制系统检测到的实际流量。

24、优选地,所述控制系统分别用于检测两个所述封闭管内的流量,当检测到较高的所述封闭管内的实际流量满足0<θ<δ1时,所述控制系统发出预报警信号;

25、当检测到较低的所述封闭管内实际流量满足0<θ<δ2时,发出强报警信号。

26、相对于上述背景技术,本申请在炉底耐材处设置多根不同伸入长度的气管,一个气管为注气管,可以保持向炉内持续注入氩气,从而确氩气的搅拌作用。而其它气管为封闭管,封闭管的高度高于注气管,并向封闭管内持续注入氩气,由于封闭管一端封闭,因此会使其内部气体保持在恒压状态,也就没有气体流动所产生的流量。在此基础上,如果钢液对炉底耐材侵蚀,那么随着时间的推移,钢液会首先与封闭管接触,并熔化封闭管的封闭端,从而导致封闭管内气体向外释放,使封闭管内部产生一定的流量,通过控制系统检测封闭管内的流量变换,便能够实现对炉底耐材厚度的检测,从而避免钢液直接烧穿炉底耐材或侵蚀至注气管处,导致钢液泄露而引发的安全事故等。

27、具体地说,该装置包括气管、气源系统和控制系统;气管安装在炉底耐材处,气管包括注气管和封闭管,注气管的出气端伸入在炉底耐材内,并与透气砖位置对应,注气管两端开口,用于向炉内持续注入氩气;封闭管一端封闭、另一端开口,且封闭端伸入在炉底耐材内,封闭管的封闭端高于注气管的出气端;同时,注气管和封闭管均外界气源系统,从而提供稳定持续的氩气。气源系统还与控制系统信号连接,在封闭管的封闭端与高温钢液接触后熔化漏气,控制系统便能够检测到封闭管或封闭管对应管路的气体流量变化,从而在检测到流量变化后,触发报警信号,提醒工作人员钢液已经对炉底耐材造成了一定的侵蚀,请及时做出注意冶炼安全或停止冶炼的动作。

技术特征:1.一种炉底耐材厚度检测报警装置,包括安装于炉底耐材处的气管,其特征在于,还包括向所述气管中持续注入氩气的气源系统以及与所述气源系统信号连接的控制系统;

2.根据权利要求1所述的炉底耐材厚度检测报警装置,其特征在于,所述封闭管的数量至少为两个,且每个所述封闭管的封闭端高度均不相同。

3.根据权利要求1所述的炉底耐材厚度检测报警装置,其特征在于,所述注气管为内径15-20mm的钢管,所述封闭管为内径8-10mm的钢管,且所述封闭管端部焊接有盲板,以形成一端封闭的封闭端。

4.根据权利要求1所述的炉底耐材厚度检测报警装置,其特征在于,所述气源系统包括:

5.根据权利要求4所述的炉底耐材厚度检测报警装置,其特征在于,所述控制系统与所述流量计信号连接,用于接收所述流量计的流量变化信号,并根据流量变化信息,判断是否发出报警信号。

6.根据权利要求4所述的炉底耐材厚度检测报警装置,其特征在于,所述氩气管路上还设置有减压阀,所述支路上设置有流量调节阀。

7.根据权利要求1-6任一项所述的炉底耐材厚度检测报警装置,其特征在于,所述控制系统为plc或微控制器中的一种。

8.一种方法,其特征在于,利用权利要求1-7任一项所述的炉底耐材厚度检测报警装置实现,该方法包括:

9.根据权利要求8所述的方法,其特征在于,两个封闭端高度不同的所述封闭管,较高的所述封闭管首先与钢液接触,并在熔化封闭端后,所述封闭管内流量由零逐渐增加至δ1;

10.根据权利要求9所述的方法,其特征在于,所述控制系统分别用于检测两个所述封闭管内的流量,当检测到较高的所述封闭管内的实际流量满足0<θ<δ1时,所述控制系统发出预报警信号;

技术总结本申请公开了一种炉底耐材厚度检测报警装置及方法,检测报警装置包括安装于炉底耐材处的气管,还包括向气管中持续注入氩气的气源系统以及与气源系统信号连接的控制系统;气管包括:注气管,出气端伸入在炉底耐材内,并与透气砖位置对应,注气管两端开口,用于向炉内持续注入氩气;封闭管,一端封闭、另一端开口,且封闭端伸入在炉底耐材内,封闭管的封闭端高于注气管的出气端;封闭管的封闭端与高温钢液接触后熔化漏气,控制系统用于检测封闭管的气体流量变化,并在检测到流量变化后,触发报警信号。该装置在确保电炉底吹氩气搅拌作用的同时,通过安装在炉底耐材的封闭管气体流量变化,实现炉底厚检测报警功能,确保生产过程安全稳定。技术研发人员:王威受保护的技术使用者:山东钢铁股份有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/201226.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表