一种平板式环路热管用毛细芯材料的制备方法

- 国知局

- 2024-08-01 00:41:02

本发明涉及一种平板式环路热管用毛细芯材料的制备方法,属于环路热管,具体涉及一种环路热管中毛细芯核心部件的制备方法。

背景技术:

1、当今社会,电子器件的使用频率越来越高:从军用到民用,从航空航天到海上轮船,从汽车到电车以及各种小型家用电器,各类电子产品充斥着人们的日常生活,这就要求电子器件具有高的稳定性和可靠性。然而,实际应用过程中往往因为器件系统产热过高和散热不充分引起电子产品失效,导致寿命缩短,甚至引发事故。尤其是随着电子科技的进步,各类电子产品向着小型化和精密化发展,封装密度急速增加,导致相同功耗条件下热流密度急剧上升。因此,环路热管(lhp)作为一种高效的换热器件,对于散热原件的小尺寸甚至是微型化性能的提升具有非常重大的意义。

2、lhp由蒸发器、毛细芯、蒸汽管路、冷凝器、液体管路以及工作介质等部分组成。毛细芯作为环路热管最重要的部件,一方面其被放置在补偿器和底座之间,能保证二者之间的温差,而此温差则为系统启动提供压差;另一方面毛细芯内部的气-液界面为工作流体的循环提供了毛细抽吸力。因此,为了获得性能更好的环路热管,高性能毛细芯的开发与制备尤为重要。目前,人们主要是通过添加造孔剂,调控成型压力和烧结温度等参数来改变毛细芯孔径尺寸和分布,提高孔隙率来优化抽吸性能。烧结金属粉末毛细芯制备方法主要有冷压脱模烧结、松散烧结以及粉浆浇注烧结等,其中冷压脱模烧结生产率较高,但很难获得高孔隙率的毛细芯;松装烧结工艺流程简单,制备的毛细芯具有较高的孔隙率,但强度较低;粉浆浇筑烧结技术制备的毛细芯具有高的孔隙率,但因烧结成形过程中浆料中有机物挥发容易出现孔隙缺陷,难以保证毛细芯性能的均一性,将严重影响环路热管的散热效果。

3、总之,现有的平板式环路热管用毛细芯制备方法存在着毛细芯烧结成品形变量大、强度不高、孔隙均一性差、或生产工艺复杂等缺点,导致难以大规模商业生产。

4、旨在克服上述现有技术中存在的不足,本发明提供了一种平板式环路热管用毛细芯材料的制备方法,最大程度同时满足了对吸液能力和孔隙均一性的要求,有利于确保平板式环路热管热量快速传送,提高散热效果。

技术实现思路

1、本发明的目的是提供一种用于制备平板式环路热管用毛细芯材料的制备方法。本发明的技术方案主要是将粉末松装和加压烧结两种技术进行结合,其特征在于其制备过程为:

2、(1)根据所要制备片状毛细芯的形状及规格尺寸,准备好松装模具:方形模具外形尺寸为50*50*20mm,壁厚为5mm,内部腔体内设置烧结限位槽和毛细芯槽道;材质为高纯氧化铝,纯度高于99%;

3、(2)分别称取一定质量的氯化钠造孔剂和纯镍粉,放入球磨机中混合均匀,得到松装混合粉末:氯化钠造孔剂的质量分数为15%,粒径大小为-400目;纯镍粉粒径分布范围为0.12~4.5μm,中值粒径为2.3μm;球磨机转速为20转/分钟,混料时间为10min;

4、(3)将(2)中得到的混合粉末装入步骤一中的松装模具中,并在模具内松装粉末表面上放置陶瓷盖片,陶瓷盖片尺寸为40*40mm,厚度为0.2mm;

5、(4)将(3)中得到的松装粉末、模具和陶瓷盖片一起放入真空炉中进行烧结,烧结温度为650℃,保温时间为30min,真空度优于5×10-2pa;最后随炉冷却,进行出炉和脱模,得到片状毛细芯材料半成品;

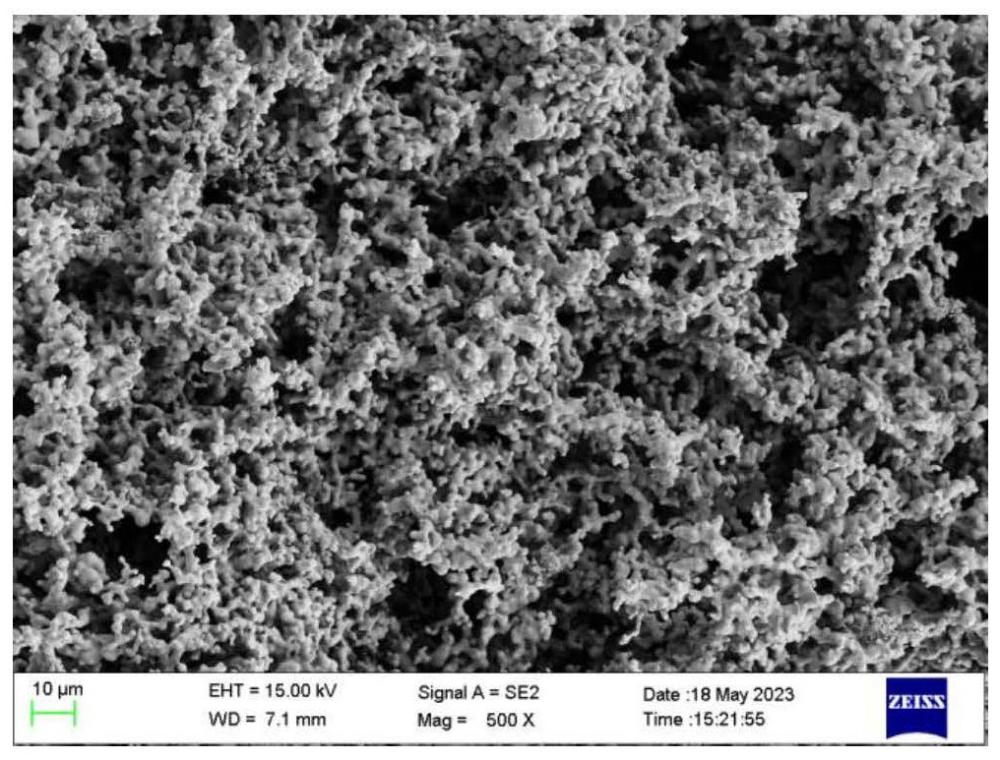

6、(5)将(4)得到的毛细芯材料半成品放入去离子水中进行脱盐处理,随后放入烘箱进行烘干,烘干温度为85℃,烘干时间为2小时;最后得到孔隙率为71.8%、平均孔径为1μm的平板式环路热管用毛细芯材料。

7、作为本发明的第一步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征在于使用的松装模具材质不局限于氧化铝材质,也可以是氧化锆、石墨或者石英材质。

8、作为本发明的第二步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征在于使用的造孔剂为氯化钠,造孔剂的质量分数为5~30%,粒径小于34μm;纯镍粉粒径小于5μm,中值粒径小于3μm。

9、作为本发明的第三步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征为通过在模具内松装粉末表面上放置陶瓷盖片保证烧结后毛细芯表面平整度的同时,可以通过调整陶瓷盖片厚度实现对松装粉末烧结压力进行调整,进而实现对毛细芯孔隙率进行优化:陶瓷盖片厚度范围为0.1~5mm,烧结压力范围为0.05~3kpa。

10、作为本发明的第四步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征在于可以通过调整模具尺寸及形状,实现不同规格及异形片状毛细芯材料的制备:所制备毛细芯面积范围为4~100cm2,形状可以是正方形、长方形、圆形,以及半圆形;可以通过在模具底部设置沟槽,实现毛细芯槽道与毛细芯材料一次烧结成型,避免或减少毛细芯成品的后续机加操作。

11、作为本发明的第五步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征在于毛细芯材料烧结气氛可以是真空,也可以是氩气或者氮气保护气氛,烧结温度根据烧结压力及原材料进行确定,范围为600~800℃,保温时间为15~60min。

12、作为本发明的第六步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征在于烧结后的毛细芯材料需要在去离子水中进行脱盐处理:在去离子水中进行浸泡的次数不少于3次,每次浸泡时间不小于30min;经脱盐处理后的毛细芯材料在烘箱中进行烘干,烘干温度为60~95℃,烘干时间为1~6h。

13、作为本发明的第七步改进,一种平板式环路热管用毛细芯材料的制备方法,其特征在于所述的制备方法不局限于制备平板式环路热管用纯镍毛细芯材料,该方法还可以用于制备平板式环路热管用纯cu、以及不锈钢毛细芯材料。

14、本方法涉及的技术路线关键在于:(1)造孔剂氯化钠的粒径尺寸应大于纯镍粉末的粒径尺寸,进而保证所制备的毛细芯具有多级孔结构;(2)纯镍粉与造孔剂进行球磨混合时,球磨仪转速不易过高,球磨时间不易过长,确保不改变氯化钠和纯镍粉的颗粒形貌;(3)在松装模具内底部设置沟槽,实现毛细芯槽道与毛细芯材料一次烧结成型,避免毛细芯成品的后续机加操作;(4)可根据毛细芯尺寸及结构的设计需要,在松装模具内部设置烧结限位槽,防止烧结过程中因烧结压力过大造成毛细芯材料因烧结收缩过大而出现的低孔隙率现象。

15、本发明在保证毛细芯孔径和高孔隙率的同时,制备的平板式环路热管用毛细芯一次烧结成型,工艺流程简单,性能可控,适合工业批量化生产。

16、下面通过附图和实施例,对本发明做进一步的详细描述。

技术特征:1.一种平板式环路热管用毛细芯材料的制备方法,其制备过程为:

2.根据权利要求1所述的一种平板式环路热管用毛细芯材料的制备方法,其特征在于使用的松装模具材质不局限于氧化铝材质,也可以是氧化锆、石墨或者石英材质。

3.根据权利要求1所述的一种平板式环路热管用毛细芯材料的制备方法,其特征在于使用的造孔剂为氯化钠,造孔剂的质量分数为5~30%,粒径小于34μm;纯镍粉粒径小于5μm,中值粒径小于3μm。

4.根据权利要求1所述的一种平板式环路热管用毛细芯材料的制备方法,其特征为通过在模具内松装粉末表面上放置陶瓷盖片保证烧结后毛细芯表面平整度的同时,可以通过调整陶瓷盖片厚度实现对松装粉末烧结压力进行调整,进而实现对毛细芯孔隙率进行优化:陶瓷盖片厚度范围为0.1~5mm,烧结压力范围为0.05~3kpa。

5.根据权利要求1所述的一种平板式环路热管用毛细芯材料的制备方法,其特征在于可以通过调整模具尺寸及形状,实现不同规格及异形片状毛细芯材料的制备:所制备毛细芯面积范围为4~100cm2,形状可以是正方形、长方形、圆形,以及半圆形;可以通过在模具底部设置沟槽,实现毛细芯槽道与毛细芯材料一次成型,减少环路热管组装时毛细芯成品的后续机加操作。

6.根据权利要求1所述的一种平板式环路热管用毛细芯材料的制备方法,其特征在于毛细芯材料烧结气氛可以是真空,也可以是氩气或者氮气保护气氛,烧结温度根据烧结压力及原材料进行确定,范围为600~800℃,保温时间为15~60min。

7.根据权利要求1所述的一种平板式环路热管用毛细芯材料的制备方法,其特征在于烧结后的毛细芯材料需要在去离子水中进行脱盐处理:在去离子水中进行浸泡的次数不少于3次,每次浸泡时间不小于30min;经脱盐处理后的毛细芯材料在烘箱中进行烘干,烘干温度为60~95℃,烘干时间为1~6h。

8.一种平板式环路热管用毛细芯材料的制备方法,其特征在于权利要求1所述的制备方法不局限于制备平板式环路热管用纯镍毛细芯材料,该方法还可以用于制备平板式环路热管用纯cu、以及不锈钢毛细芯材料。

技术总结本发明提供了一种平板式环路热管用毛细芯的制备方法,该方法制备的毛细芯具有多级孔结构,其特征主要是通过松装烧结法制备高孔隙率毛细芯材料,提高毛细芯材料的吸液性能,进而保证毛细芯为环路热管运行时提供较高的毛细压力,并降低环路流动阻力。平板式环路热管用毛细芯采用粉末松装烧结技术进行制备,通过在毛细芯原材料中添加造孔剂实现多级孔结构成形,该方法制备的毛细芯形变量可控,后期的加工量小,且加工后的毛细芯可直接放入环路热管蒸发器内使用,制备方法简单,适合大规模商业化生产。技术研发人员:张铭隽,刘忠军,李燕,李若璇,孟宪涛,田书艳,孙苗受保护的技术使用者:西安石油大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240724/201931.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表