多孔介质烧嘴的制作方法

- 国知局

- 2024-08-01 01:20:01

本发明属于燃烧,涉及一种多孔介质烧嘴。

背景技术:

1、多孔介质烧嘴主要应用于干燥、烘干等领域,具有加热温度均匀、加热效率高、节约能源、污染物排放低等优点,能够提升被加热工件的质量,同时能够充分燃烧低热值燃料,具有广泛的应用前景。

2、但现有的多孔介质烧嘴主要存在面板温度分布不均匀的问题,长期使用后多孔介质容易开裂、损坏,从而导致多孔介质的寿命降低,增加了多孔介质烧嘴在使用过程中的维护成本。

3、因此,目前需要开发一种能够使多孔介质面板的燃烧温度分布更均匀的烧嘴结构,从而提高多孔介质烧嘴的使用寿命,拓展多孔介质烧嘴的应用场景。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种多孔介质烧嘴,通过对燃料与空气在烧嘴内部的分布方式进行了设计改进,有效地解决了气流在多孔介质烧嘴内部分布不均匀的问题,从而提升了多孔介质面板的燃烧温度均匀性,尤其能够提高多孔介质烧嘴的使用寿命。

2、为达到上述目的,本发明提供如下技术方案:

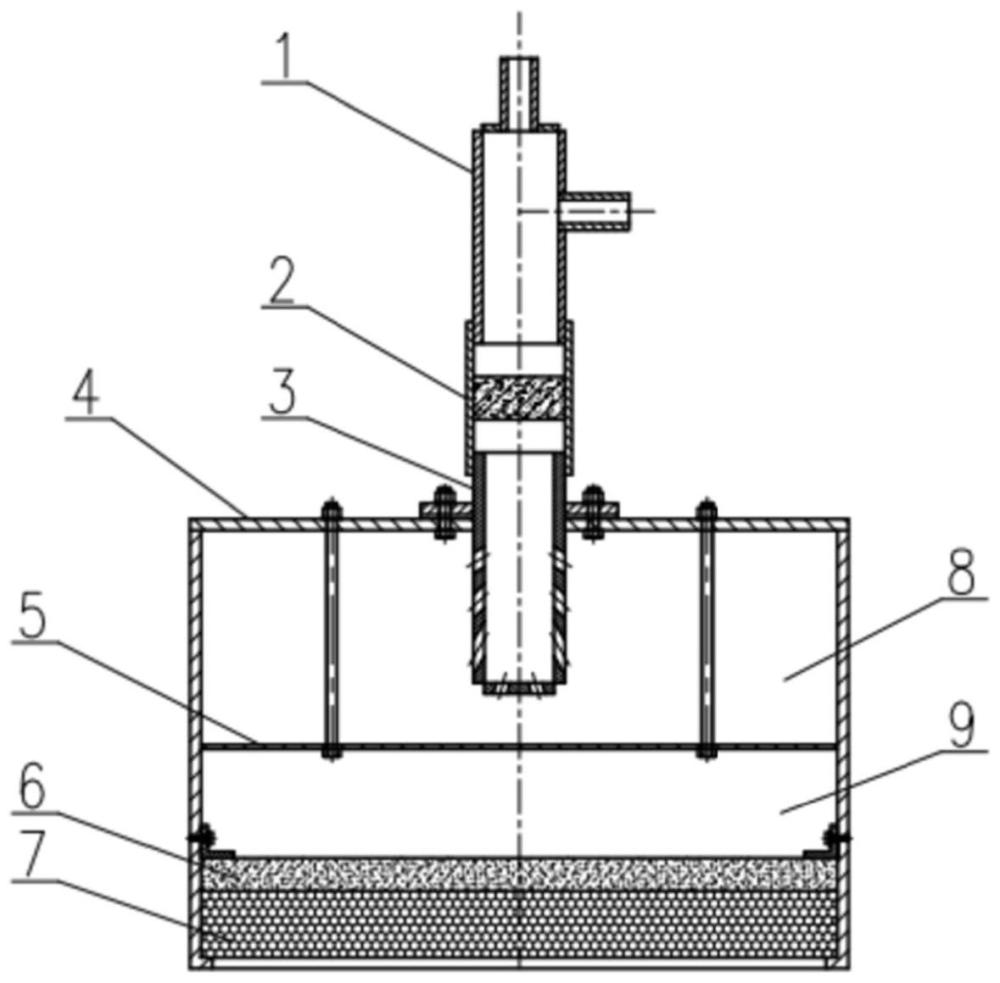

3、一种多孔介质烧嘴,包括气体分配器、壳体以及布置在壳体内的布风板,所述壳体与布置其内的布风板之间形成第一腔室,所述气体分配器固定在壳体上并插入所述第一腔室中,且所述气体分配器与第一腔室相连通;

4、所述气体分配器具有气体分配器底面和气体分配器侧壁,并在所述气体分配器位于第一腔室内的气体分配器底面和气体分配器侧壁上均设置有喷孔,所述气体分配器侧壁上的喷孔为多层以将气体分配器中的气体均匀分布至布风板上。

5、进一步地,所述喷孔包括布置在所述气体分配器底面的底面喷孔和布置在所述气体分配器侧壁的多层喷孔,且所述底面喷孔和多层喷孔的中心线与气体分配器的中心线所形成的夹角均小于80°,且所述多层喷孔中各层喷孔的夹角沿着混合气体流动方向逐渐减小。

6、进一步地,所述多层喷孔包括侧壁上游喷孔、侧壁中游喷孔以及侧壁下游喷孔,且所述侧壁上游喷孔中心线与气体分配器中心线的夹角a为60°~80°,侧壁中游喷孔中心线与气体分配器中心线的夹角b为40°~60°,侧壁下游喷孔中心线与气体分配器中心线的夹角c为20°~40°。

7、进一步地,所述多层喷孔包括侧壁上游喷孔和侧壁中游喷孔,所述侧壁上游喷孔中心线与气体分配器中心线的夹角a'为50°~80°,侧壁中游喷孔中心线与气体分配器中心线的夹角b'为10°~40°。

8、进一步地,所述气体分配器底面上设置有多个底面喷孔,且所述底面喷孔中心线与气体分配器中心线的夹角d为0°~20°。

9、进一步地,所述布风板为多孔板结构,孔隙率>50%。

10、进一步地,所述布风板为平板或梯形板结构。

11、进一步地,所述气体分配器上还设置有导流板,所述导流板的层数与气体分配器侧壁上的喷孔层数相等,所述导流板对应布置在相应的喷孔靠近布风板的一侧,且各层所述导流板与气体分配器中心线形成的夹角和气体分配器侧壁上各层喷孔中心线与气体分配器中心线形成的夹角相等。

12、进一步地,还包括混合器和阻火器,所述混合器与阻火器相连接,阻火器与气体分配器相连接,且所述混合器上设置有空气入口和燃气入口以在混合器中进行燃气与空气的混合。

13、进一步地,还包括第一多孔介质和第二多孔介质,且第一多孔介质的孔隙小于第二多孔介质的孔隙;所述第一多孔介质和第二多孔介质相邻布置并安装在所述壳体内,且所述第一多孔介质与布风板相配合在所述壳体内形成第二腔室。

14、本发明的有益效果在于:

15、本发明提供的一种多孔介质烧嘴,空气和燃气进入混合器混合后形成混合气,依次流经阻火器、气体分配器、第一腔室、布风板、第二腔室、小孔多孔介质和大孔多孔介质,最终在大孔多孔介质内部和表面燃烧;

16、空气和燃气在多孔介质烧嘴内部混合均匀,并通过气体分配器将混合气均匀分布至布风板上,然后通过布风板将均匀分布的混合气,均匀分布之多孔介质上,从而使得燃烧过程中多孔介质表面温度分布均匀,多孔介质内部温差减小,能够有效增加多孔介质烧嘴的使用寿命,提高工件的加热质量。

17、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:1.一种多孔介质烧嘴,其特征在于:包括气体分配器、壳体以及布置在壳体内的布风板,所述壳体与布置其内的布风板之间形成第一腔室,所述气体分配器固定在壳体上并插入所述第一腔室中,且所述气体分配器与第一腔室相连通;

2.根据权利要求1所述的多孔介质烧嘴,其特征在于:所述喷孔包括布置在所述气体分配器底面的底面喷孔和布置在所述气体分配器侧壁的多层喷孔,且所述底面喷孔和多层喷孔的中心线与气体分配器的中心线所形成的夹角均小于80°,且所述多层喷孔中各层喷孔的夹角沿着混合气体流动方向逐渐减小。

3.根据权利要求2所述的多孔介质烧嘴,其特征在于:所述多层喷孔包括侧壁上游喷孔、侧壁中游喷孔以及侧壁下游喷孔,且所述侧壁上游喷孔中心线与气体分配器中心线的夹角a为60°~80°,侧壁中游喷孔中心线与气体分配器中心线的夹角b为40°~60°,侧壁下游喷孔中心线与气体分配器中心线的夹角c为20°~40°。

4.根据权利要求2所述的多孔介质烧嘴,其特征在于:所述多层喷孔包括侧壁上游喷孔和侧壁中游喷孔,所述侧壁上游喷孔中心线与气体分配器中心线的夹角a'为50°~80°,侧壁中游喷孔中心线与气体分配器中心线的夹角b'为10°~40°。

5.根据权利要求2~4任一项中所述的多孔介质烧嘴,其特征在于:所述气体分配器底面上设置有多个底面喷孔,且所述底面喷孔中心线与气体分配器中心线的夹角d为0°~20°。

6.根据权利要求1所述的多孔介质烧嘴,其特征在于:所述布风板为多孔板结构,孔隙率>50%。

7.根据权利要求1所述的多孔介质烧嘴,其特征在于:所述布风板为平板或梯形板结构。

8.根据权利要求1所述的多孔介质烧嘴,其特征在于:所述气体分配器上还设置有导流板,所述导流板的层数与气体分配器侧壁上的喷孔层数相等,所述导流板对应布置在相应的喷孔靠近布风板的一侧,且各层所述导流板与气体分配器中心线形成的夹角和气体分配器侧壁上各层喷孔中心线与气体分配器中心线形成的夹角相等。

9.根据权利要求1所述的多孔介质烧嘴,其特征在于:还包括混合器和阻火器,所述混合器与阻火器相连接,阻火器与气体分配器相连接,且所述混合器上设置有空气入口和燃气入口以在混合器中进行燃气与空气的混合。

10.根据权利要求1所述的多孔介质烧嘴,其特征在于:还包括第一多孔介质和第二多孔介质,且第一多孔介质的孔隙小于第二多孔介质的孔隙;所述第一多孔介质和第二多孔介质相邻布置并安装在所述壳体内,且所述第一多孔介质与布风板相配合在所述壳体内形成第二腔室。

技术总结本发明属于燃烧技术领域,涉及一种多孔介质烧嘴,包括气体分配器、壳体以及布置在壳体内的布风板,所述壳体与布置其内的布风板之间形成第一腔室,所述气体分配器固定在壳体上并插入所述第一腔室中,且所述气体分配器与第一腔室相连通;所述气体分配器具有气体分配器底面和气体分配器侧壁,并在所述气体分配器位于第一腔室内的气体分配器底面和气体分配器侧壁上均设置有喷孔,所述气体分配器侧壁上的喷孔为多层以将气体分配器中的气体均匀分布至布风板上。本发明解决了气流在多孔介质烧嘴内部分布不均匀的问题,从而提升了多孔介质面板的燃烧温度均匀性,尤其能够提高多孔介质烧嘴的使用寿命。技术研发人员:王宏宇,张道明,程奇伯,芮州峰,冯霄红,雍海泉,雷薇,冯永生受保护的技术使用者:重庆赛迪热工环保工程技术有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240724/204629.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表