一种粉末燃料冲压发动机多孔横向射流掺混的补燃室结构的制作方法

- 国知局

- 2024-08-01 01:03:55

本发明属于粉末燃料冲压发动机领域,涉及一种粉末燃料冲压发动机多孔横向射流掺混的补燃室结构。

背景技术:

1、随着空天领域的攻防对抗愈演愈烈,下一代导弹武器系统朝着大空域,宽速域,强机动、高隐身、远射程方向发展,要求其动力装置具备能量高、可在大空域多弹道正常工作、反应速度快、体积小、质量轻、维护使用方便和储存性能好等优点。与火箭发动机相比,冲压发动机无需携带氧化剂,具有更优异的比冲性能,在军事领域有着十分广泛的应用前景。粉末燃料冲压发动机兼具固体冲压发动机结构简单、可靠性高、维护使用方便和液体冲压发动机可多次启动、推力可调的优点,且固体颗粒燃料的燃烧产物在高温环境中不易离解吸热,释热性能好,符合未来超声速导弹对动力装置的需要。因此,粉末燃料冲压发动机已成为未来导弹推进系统的一个重要发展方向。

2、粉末燃料的高效燃烧是其在补燃室内高效释热的前提和基础,是实现粉末燃料冲压发动机大推力、高比冲的关键。然而,相比于液体碳氢燃料,粉末燃料熔点和沸点更高,粉末颗粒惯性大,与气流的掺混更为困难,实现粉末燃料在补燃室内的高效燃烧面临不小的挑战。目前常用的环面轴向进气和双下侧进气在发动机直径增大,高空飞行冲压来流总压较低时面临以下几个问题:1)冲压空气穿透深度不足,不易实现粉末燃料、高温燃气同冲压空气的均匀掺混;2)进气集中,粉末燃料、高温燃气同冲压空气的接触面积有限,不利于燃烧速率的进一步提高;3)流场中的大尺度旋涡会增强补燃室出口燃气流动参数的非均匀性和非定常性。这些不足严重影响粉末燃料冲压发动机补燃室燃烧效率的提高,制约着粉末燃料冲压发动机推力、比冲性能的发挥和提升。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的在于,提供一种粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,以解决粉末燃料冲压发动机补燃室燃烧效率低、粉末燃料冲压发动机推力、比冲性能不足等问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

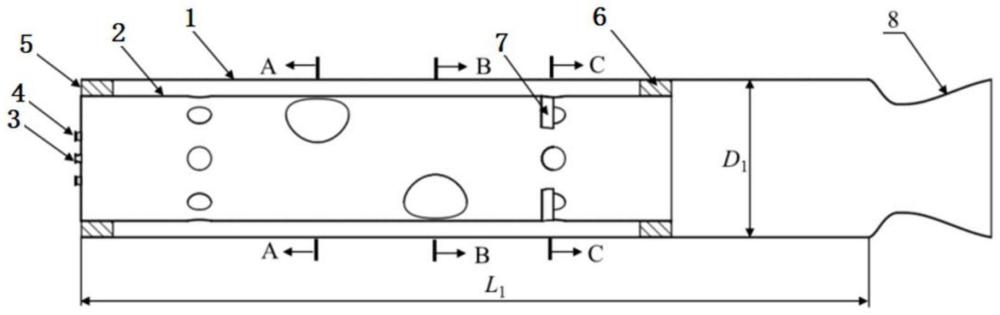

3、一种粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,包括补燃室外筒、火焰筒、粉末燃料喷嘴、燃气发生器喷管、前支板、后支板、火焰稳定器和补燃室喷管;

4、所述补燃室外筒套在火焰筒外,补燃室外筒和火焰筒之间的环形流道为冲压空气气流通道,补燃室外筒和火焰筒之间通过多个前支板和后支板支撑连接;

5、所述火焰筒前端面设有粉末燃料喷嘴和燃气发生器喷管;火焰筒侧壁设有多个进气孔以使冲压空气从环形流道分多次进入火焰筒燃烧区内;

6、所述火焰稳定器沿周向间隔布置在火焰筒内壁且位于火焰筒后部的进气孔上游;

7、所述补燃室喷管对接在补燃室外筒后端;

8、所述补燃室外筒的直径为d1,长度为l1;火焰筒的直径为d2,长度为l2。

9、本发明还包括如下技术特征:

10、具体的,所述火焰筒侧壁进气孔分为四排,四排进气孔的数量和孔径不等;从火焰筒前端至后端依次为第一排进气孔、第二排进气孔、第三排进气孔和第四排进气孔。

11、具体的,所述第一排进气孔的数量为n1,直径为d1,第一排进气孔周向均匀分布,第一排进气孔到火焰筒头部的轴向间距为l1,且满足4<n1<16,0.1d2<l1<0.3d2。

12、具体的,所述第二排进气孔的数量为2,直径为d2,第二排进气孔周向夹角为α,第二排进气孔到第一排进气孔中心的轴向间距l2,且满足75°<α<105°,0.2d2<l2<0.3d2。

13、具体的,所述第三排进气孔的数量为2,孔径为d3,第三排进气孔周向夹角为α,第三排进气孔到第二排进气孔中心的轴向间距l3,且满足0.2d2<l3<0.3d2;第三排进气孔的周向位置由第二排进气孔逆时针旋转180°得到。

14、具体的,所述第四排进气孔的数量为n4,孔径为d4,第四排进气孔周向均匀布置,第四排进气孔与第三排进气孔中心的轴向间距为l4,且满足4<n4<16,0.1d2<l4<0.3d2。

15、具体的,所述前支板前缘与补燃室外筒前端及火焰筒前端面均对齐,多个前支板沿周向均布;所述后支板后缘与火焰筒后端面对齐,多个后支板沿周向均布;

16、所述前支板与补燃室外筒及火焰筒均焊接;后支板与补燃室外筒及火焰筒均焊接。

17、具体的,所述粉末燃料喷嘴位于火焰筒前端面中心;燃气发生器喷管有多个且围绕粉末燃料喷嘴布设;粉末燃料由流化气夹带以气固两相流的方式由粉末燃料喷嘴进入火焰筒中;高温燃气由燃气发生器喷管高速喷入火焰筒内。

18、具体的,所述火焰稳定器焊接在火焰筒内壁且位于第四排进气孔上游;火焰稳定器与第四排进气孔孔边前半侧相接。

19、具体的,所述火焰稳定器为半圆筒形结构,火焰稳定器直径为d4,长度为l5,且0.1d2<l5<0.2d2。

20、本发明与现有技术相比,具有如下技术效果:

21、本发明通过在进气孔上游布置火焰稳定器,可显著增加冲压空气射流深度,强化火焰筒出口上游富燃燃气和空气掺混,有效解决冲压空气难以深入火焰筒中心燃烧核心区,实现均匀掺混的问题。

22、本发明通过多孔横向射流结构设计、结合火焰稳定器的合理布置,可有效缩短冲压空气所需的穿透距离,增加其射流深度,增大其与粉末燃料和高温燃气的接触面积,进而显著提高补燃室内粉末燃料的燃烧速率。

23、本发明通过第二、三排进气孔周向关于发动机截面中心对称布置,产生旋转方向相反的旋涡并叠加,可显著降低旋涡强度;通过周向均布的第四排进气孔进气结合火焰稳定器使上游大尺度旋涡破碎成小尺度旋涡,可显著降低补燃室出口气流参数的非均匀性和非定常性。

技术特征:1.一种粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,包括补燃室外筒(1)、火焰筒(2)、粉末燃料喷嘴(3)、燃气发生器喷管(4)、前支板(5)、后支板(6)、火焰稳定器(7)和补燃室喷管(8);

2.如权利要求1所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述火焰筒(2)侧壁进气孔分为四排,四排进气孔的数量和孔径不等;从火焰筒(2)前端至后端依次为第一排进气孔、第二排进气孔、第三排进气孔和第四排进气孔。

3.如权利要求2所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述第一排进气孔的数量为n1,直径为d1,第一排进气孔周向均匀分布,第一排进气孔到火焰筒(2)头部的轴向间距为l1,且满足4<n1<16,0.1d2<l1<0.3d2。

4.如权利要求2所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述第二排进气孔的数量为2,直径为d2,第二排进气孔周向夹角为α,第二排进气孔到第一排进气孔中心的轴向间距l2,且满足75°<α<105°,0.2d2<l2<0.3d2。

5.如权利要求2所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述第三排进气孔的数量为2,孔径为d3,第三排进气孔周向夹角为α,第三排进气孔到第二排进气孔中心的轴向间距l3,且满足0.2d2<l3<0.3d2;第三排进气孔的周向位置由第二排进气孔逆时针旋转180°得到。

6.如权利要求5所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述第四排进气孔的数量为n4,孔径为d4,第四排进气孔周向均匀布置,第四排进气孔与第三排进气孔中心的轴向间距为l4,且满足4<n4<16,0.1d2<l4<0.3d2。

7.如权利要求1所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述前支板(5)前缘与补燃室外筒(1)前端及火焰筒(2)前端面均对齐,多个前支板(5)沿周向均布;所述后支板(6)后缘与火焰筒(2)后端面对齐,多个后支板(6)沿周向均布;

8.如权利要求1所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述粉末燃料喷嘴(3)位于火焰筒(2)前端面中心;燃气发生器喷管(4)有多个且围绕粉末燃料喷嘴(3)布设;粉末燃料由流化气夹带以气固两相流的方式由粉末燃料喷嘴(3)进入火焰筒(2)中;高温燃气由燃气发生器喷管(4)高速喷入火焰筒(2)内。

9.如权利要求2所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述火焰稳定器(7)焊接在火焰筒(2)内壁且位于第四排进气孔上游;火焰稳定器(7)与第四排进气孔孔边前半侧相接。

10.如权利要求9所述的粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,其特征在于,所述火焰稳定器(7)为半圆筒形结构,火焰稳定器(7)直径为d4,长度为l5,且0.1d2<l5<0.2d2。

技术总结本发明公开了一种粉末燃料冲压发动机多孔横向射流掺混的补燃室结构,包括补燃室外筒、火焰筒、火焰稳定器以及连接补燃室外筒和火焰筒的前支板和后支板;补燃室外筒与火焰筒间的环形流道头部与进气道出口相连接,是冲压空气气流通道;火焰筒壁面上布置有进气孔,用于冲压空气从外侧环形流道分多次进入火焰筒燃烧区内;半圆筒形火焰稳定器间隔布置在火焰筒壁面内侧最后一排进气孔上游,用于稳定火焰,并利用其下游的低压区,增大冲压空气射流深度。本发明结构简单、科学合理,可以有效增强粉末燃料、高温燃气和冲压空气的掺混燃烧,适用于粉末燃料冲压发动机。技术研发人员:汪文杰,许桂阳,马凯,付宇,杨建刚,杨燕京,胡少青,蒋鸣,龚建良,梁作栋受保护的技术使用者:西安近代化学研究所技术研发日:技术公布日:2024/3/21本文地址:https://www.jishuxx.com/zhuanli/20240724/203665.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表