一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法与流程

- 国知局

- 2024-08-01 01:24:02

本发明涉及火力发电,具体涉及一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法。

背景技术:

1、火电厂所使用的670mw机组锅炉系哈尔滨锅炉厂有限责任公司设计制造的hg-2100/25.4-hm11型超临界压力、变压运行、带内置式再循环泵启动系统的直流锅炉,采用一次中间再热、单炉膛、平衡通风、固态风冷式干除渣、全钢架、全悬吊结构、紧身封闭、塔式布置。锅炉采用低nox燃烧器系统,40只燃烧器采用八角切圆布置,设计煤种为扎赉诺尔褐煤,制粉系统采用8台风扇磨煤机,每台磨煤机对应一角wr-夹心风式低nox直流煤粉燃烧器,在水冷壁四面墙上切向布置。每角燃烧器分上中下三组,共计40只,在炉膛中心形成逆时针旋向的八角假想切圆。锅炉每角五层煤粉燃烧器分别配3支大油枪,分别布置在a、b层、c、d层、d、e层煤粉燃烧器之间,全炉共配备24支大油枪,单只油枪设计出力为2.2t/h。锅炉#2、#6磨煤机燃烧器配有少油点火装置,用于机组启动和低负荷稳燃。每台磨对应喷口装设10支小油枪,单支出力为60kg/h,磨煤机入口烟道配备两支烟气加热油枪,出力分别为400kg/h和700kg/h,锅炉点火及助燃用油均为0号轻柴油。汽轮机为哈汽生产的超临界、一次中间再热、单轴、三缸、四排汽凝汽式汽轮机,型号为cln670-24.2/566/566。发电机为哈尔滨电机有限责任公司制造的qfsn-670-2型三相交流隐极式同步发电机,采用水-氢-氢的冷却方式。

2、现有技术方案存在以下缺陷:

3、1、纯凝期,机组负荷在170mw左右进行深度调峰时最少运行4套制粉系统对称运行,运行不够稳定,必要时需要投入大油枪稳燃。

4、2、若负荷继续降低170mw以下,需要投入多支大油枪并切换为少油点火运行方式,耗油量较大,煤粉燃烧不充分,经济性安全性较差。

5、3、超低负荷进行深度调峰,制粉系统运行台数较少,原八角切圆燃烧方式被破坏,炉内热负荷分布不均匀,导致锅炉膨胀不均,经常发生受热面因应力集中导致的受损泄漏。

6、4、深度调峰期间系统操作量较大,大部分系统需要手动操作,安全性较差,运行人员劳动强度加大。

技术实现思路

1、为此,本发明提供一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,以解决现有技术中的上述问题。

2、为了实现上述目的,本发明提供如下技术方案:

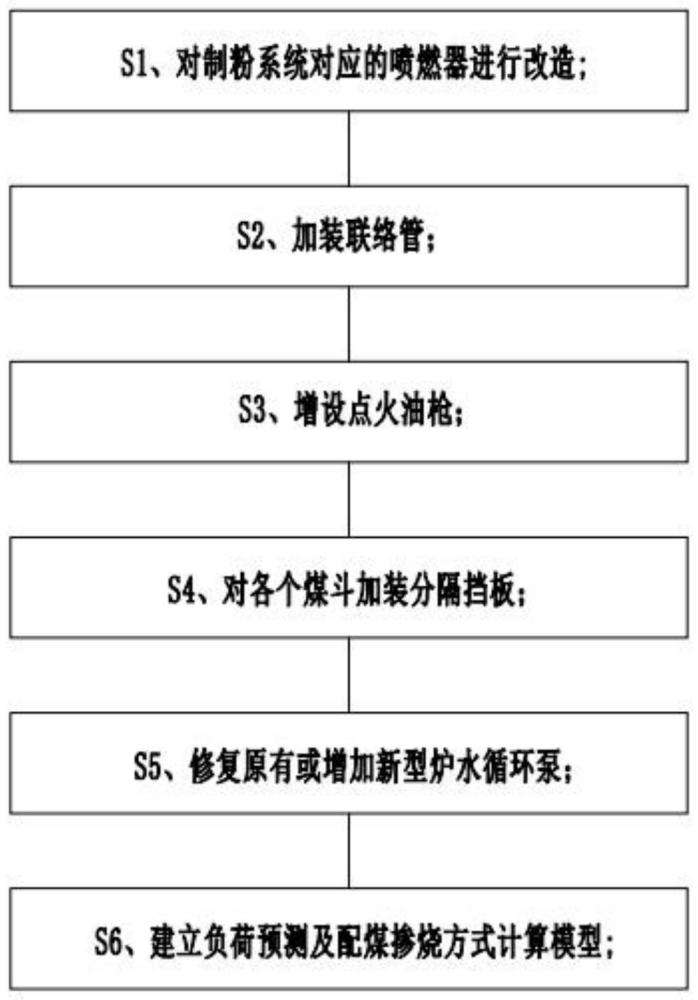

3、根据本发明的第一方面,一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,包括以下步骤:

4、s1、对制粉系统对应的喷燃器进行改造;

5、将#1磨煤机、#2磨煤机、#5磨煤机和#6磨煤机的五层一次风管道上分别加装调节挡板;

6、s2、加装联络管;

7、将#1磨煤机和#2磨煤机互相对应的a、b、c下三层一次风管道分别加装联络管,并将#5磨煤机和#6磨煤机互相对应的a、b、c下三层一次风管道分别加装联络管,每个联络管上均设有调节挡板;

8、s3、增设点火油枪;

9、在#1磨煤机和#5磨煤机a、b、c下三层一次风管内分别增设点火油枪;

10、s4、对各个煤斗加装分隔挡板;

11、s5、修复原有或增加新型炉水循环泵,负荷低于预定值时时投入运行;

12、s6、建立负荷预测及配煤掺烧方式计算模型,根据负荷预测做好配煤掺烧方式选择。

13、进一步地,系统进入极限深度调峰后,

14、当负荷在170mw以上时,制粉系统可采用两种方式运行,方式一:#1磨煤机、#2磨煤机、#5磨煤机和#6磨煤机四台磨煤机同时运行,方式二:#2磨煤机、#4磨煤机、#6磨煤机和#8磨煤机四台磨煤机同时运行;

15、当负荷在120mw至170mw时,制粉系统可采用四种方式运行,方式一:#2磨煤机、#4磨煤机和#6磨煤机三台磨煤机同时运行,方式二:#2磨煤机、#6磨煤机和#8磨煤机三台磨煤机同时运行,方式三:#1磨煤机、#2磨煤机和#6磨煤机三台磨煤机同时运行,方式四:#2磨煤机、#5磨煤机和#6磨煤机三台磨煤机同时运行。

16、进一步地,当负荷在90mw至120mw时,制粉系统投入点火油枪,并可采用两种方式运行,方式一:#1磨煤机、#2磨煤机和#6磨煤机三台磨煤机同时运行,方式二:#2磨煤机、#5磨煤机和#6三台磨煤机同时运行;

17、当负荷在90mw以下时,制粉系统投入点火油枪,#2磨煤机和#6磨煤机两台磨煤机同时运行。

18、进一步地,#1煤斗和#5煤斗具有同时上两种不同种类燃煤的能力,通过开启不同落煤挡板,实现两种煤掺混方式及两种煤分别单一煤种运行方式的三种供煤方式的灵活切换。

19、进一步地,步骤s1和步骤s2中的所述调节挡板均采用电动调节挡板。

20、进一步地,步骤s3中各个所述点火油枪分别设置在各层所述一次风管喷口的中心处。

21、进一步地,步骤s4中的所述分隔挡板采用固定式中间分隔挡板。

22、本发明具有如下优点:

23、1、机组运行方式更为灵活,不仅能够进行极限深度调峰,提高机组安全、经济性,还能够进行顶峰负荷的操作,避免了原有系统深度调峰期间安全性差、耗油高等弊端。

24、2、加减机组负荷时可以通过分隔式原煤斗两侧独立的落煤挡板的切换改变煤种升降机组负荷,提高配煤掺烧精度并有效降低磨煤机频繁切换的复杂操作,避免磨煤机电机笼条损坏、机组负荷扰动大、负荷响应速度慢等弊端。

25、3、超低负荷进行极限深度调峰时,只运行#2磨煤机和#6磨煤机,但通过喷燃器联络管调节挡板操作,可以投入#1磨煤机、#2磨煤机、#5磨煤机和#6磨煤机对应的a、b、c三层部分或全部喷燃器运行,以实现四角切圆燃烧、优化炉内空气动力场、调节火焰中心高度,达到稳定炉内燃烧、燃油量降低,最低无油伴燃负荷及深度调峰负荷进一步降低的目的。

技术特征:1.一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,系统进入极限深度调峰后,

3.根据权利要求2所述的一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,当负荷在90mw至120mw时,制粉系统投入点火油枪,并可采用两种方式运行,方式一:#1磨煤机、#2磨煤机和#6磨煤机三台磨煤机同时运行,方式二:#2磨煤机、#5磨煤机和#6三台磨煤机同时运行;

4.根据权利要求1所述的一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,#1煤斗和#5煤斗具有同时上两种不同种类燃煤的能力,通过开启不同落煤挡板,实现两种煤掺混方式及两种煤分别单一煤种运行方式的三种供煤方式的灵活切换。

5.根据权利要求1所述的一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,步骤s1和步骤s2中的所述调节挡板均采用电动调节挡板。

6.根据权利要求1所述的一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,步骤s3中各个所述点火油枪分别设置在各层所述一次风管喷口的中心处。

7.根据权利要求1所述的一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,其特征在于,步骤s4中的所述分隔挡板采用固定式中间分隔挡板。

技术总结本发明公开了一种适用于塔式炉风扇磨系统的火电厂极限深度调峰方法,包括以下步骤:S1、对制粉系统对应的喷燃器进行改造;S2、加装联络管;S3、增设点火油枪;S4、对各个煤斗加装分隔挡板;S5、修复原有或增加新型炉水循环泵;S6、建立负荷预测及配煤掺烧方式计算模型,根据负荷预测做好配煤掺烧方式选择。达到的技术效果为:机组运行方式更为灵活,不仅能够进行极限深度调峰,提高机组安全、经济性,还能够进行顶峰负荷的操作,避免了原有系统深度调峰期间安全性差、耗油高等弊端;超低负荷进行极限深度调峰时,只运行#2磨煤机和#6磨煤机,即可达到稳定炉内燃烧、燃油量降低,最低无油伴燃负荷及深度调峰负荷进一步降低的目的。技术研发人员:杨志宇,张玉刚,常青松,荣令玉,曹利民,刘宇鑫,李伟,王志超,周潮涌,徐修全,张智建,杨慧韬受保护的技术使用者:华能吉林发电有限公司九台电厂技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240724/204991.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表