一种工业危废所产出的炉渣和飞灰协同熔融处置工艺的制作方法

- 国知局

- 2024-08-01 01:25:38

本申请涉及工业危废处理的,尤其是涉及一种工业危废所产出的炉渣和飞灰协同熔融处置工艺。

背景技术:

1、目前工业危废由于其特殊的物理化学性质会对环境造成极大的污染和破坏,因而被禁止直接排放。在众多无害化处理中,使用回转窑对其进行高温焚烧处理被认为是高效且安全的方法。然而,这种焚烧的方法会产生炉渣和飞灰,这两种物质也同样被定义为危险废弃物(编号hw18,焚烧处置残渣)。常见的处理方法是对其进行填埋,占用土地的同时也会造成二次污染,因而对其进行熔融玻璃化处置成为新的技术方向。

2、在2022年7月实施的gb/t410152021《固体废物玻璃化处理产物技术要求》,明确了危废通过各类熔融后产生的物质成份、检测标准等各项依据,是熔融处置危废并将其玻璃化的指导性技术文件。在该标准的指引下,会推动各类熔融处置方法的开发和利用,使其成为主流的危废处置技术之一。

3、而在相关技术中,熔融处置系统分为主要的3个部分:①配料系统;②熔融系统以及③烟气处理系统。其中,①在cn113310056a中介绍,配料系统中一般有预处理(粉碎和磁吸)、称重、混合和造粒等工序。粉碎是为了控制炉渣的颗粒度,避免过大的物料进入熔融系统;磁吸是为了除去fe等金属块体。由于原料中各种成份复杂,为了降低熔点,往往需要对其进行配比使其化学成分接近理论上的最低共熔点。因此在已知被处理原料的化学成分后,需要额外补充助熔剂,常见的是石英砂、氧化铝、石灰石等粉末或颗粒,通过称重控制加入的配比。

4、完成配比后的物料还需要经过混合,让各个组分均匀分布。最后是造粒。因为飞灰的粒径较小,在喂料过程中会随着炉内产生的热烟气飘动,造成飞灰无法落到炉内加热区域,未能被熔融处理。而随着热烟气的运动,没有经过熔融而飘走的飞灰颗粒会进入到烟气处理系统中,加重烟气处理的负担甚至会在烟道中沉积,堵塞烟道。通过造粒的方法,将小颗粒团聚成尺寸较大的颗粒,使其不易被热烟气带走(cn113798307b使用少量水泥造粒)。

5、②熔融系统。熔融系统可以采用不同的热源和加热形态(cn113310056a和cn216159615u使用等离子火炬进行加热;cn113701163a和cn113310056a使用燃烧天然气进行加热;cn115560336b使用电炉)。将物料加热到设计温度后保温一段时间,将物料熔融,随后倒出急冷形成可再次利用的玻璃相物质。

6、针对上述中的相关技术,发明人认为:在相关技术中,工业危废高温焚烧处理所产出的两种二次危废:炉渣和飞灰,常见的熔融玻璃化处置针对的是其中一种,或是两者都能熔融,但是并未对两者进行协同优化步骤处理,导致熔融不彻底或熔融产生的物质成分超标。

技术实现思路

1、本申请的目的在于提供一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,以解决常见的熔融玻璃化处置针对的是其中一种,或是两者都能熔融,但是并未对两者进行协同优化步骤处理,导致熔融不彻底或熔融产生的物质成分超标的问题。

2、本申请提供的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺采用如下的技术方案:

3、一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,包括以下步骤:

4、步骤s1:掺合前炉渣的含水量在30wt%~35wt%,无需进行磁选处理;

5、步骤s2:掺合炉渣与飞灰的比例为炉渣66~70份、飞灰5~9份,均匀混合;

6、步骤s3:使用电弧炉进行熔融处置,熔融温度控制在1200℃~1400℃之间,且电弧炉炉膛的负压值全程控制负压为0pa~-40pa;

7、步骤s4:到达熔融温度点后,对熔融物进行0~90分钟的保温;

8、步骤s5:倾倒和水冷,需要控制电弧炉炉膛的旋转角度,使得炉内上层的液体流出,而保留下层的金属液体用于形成熔池,待加料-熔融-倒出的操作经过数次后,累计的金属液体再倒出。

9、进一步地,在步骤s1中无需额外增加造粒设备进行造粒处理,简单称重后混匀即可。

10、进一步地,在步骤s2中,往掺合炉后的炉渣与飞灰中增加石英砂,石英砂作为助熔剂,石英砂含量为23~27wt%。

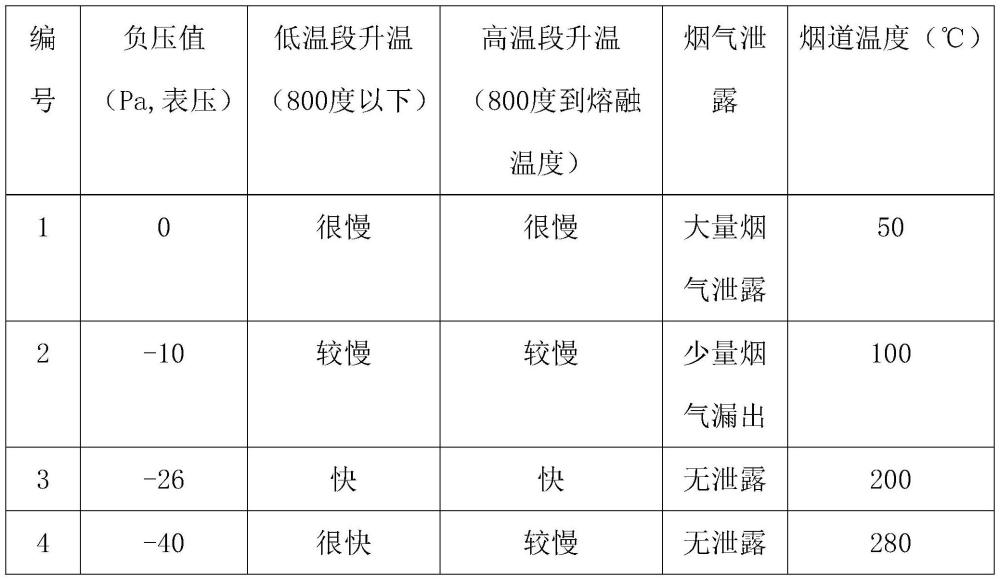

11、进一步地,在步骤s3中,电弧炉是通过石墨电极棒产生的电弧传递高温,在达到1200~1400度之间即可将物料熔融。

12、进一步地,在步骤s3中,电弧炉炉膛的最佳负压值全程控制负压为-26pa。

13、进一步地,通过利用引风机制造一定的微负压。

14、进一步地,在步骤s4中,熔融物进行保温的最佳时间为60分钟。

15、与现有技术相比,本申请的有益效果在于:通过上述步骤,能够对炉渣与飞灰两者进行协同优化步骤处理,利用互相的特性,改良熔融处理方法,并能适应掺合比例波动,从而能够减少熔融不彻底或熔融产生的物质成分超标的情况发生。

16、此外,本申请的工艺能够利用炉渣原料的水分,使得炉渣和飞灰掺合混合后可以有效的抑制飞灰的扬起,从而达到加料不易随着热烟气飘动的效果;同时无需额外的造粒设备,免除造粒工艺,从而能够简化处理步骤。

17、另外,通过利用结构简单的电弧炉进行熔融工艺,使得能量利用效率高,无需特殊的密封装置,仅需引风机制造一定的微负压,且电弧炉上下料方便以及设备成本较低。

技术特征:1.一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于:在步骤s1中无需额外增加造粒设备进行造粒处理,简单称重后混匀即可。

3.根据权利要求1所述的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于:在步骤s2中,往掺合炉后的炉渣与飞灰中增加石英砂,石英砂作为助熔剂,石英砂含量为23~27wt%。

4.根据权利要求1所述的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于:在步骤s3中,电弧炉是通过石墨电极棒产生的电弧传递高温,在达到1200~1400度之间即可将物料熔融。

5.根据权利要求4所述的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于:在步骤s3中,电弧炉炉膛的最佳负压值全程控制负压为-26pa。

6.根据权利要求5所述的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于:通过利用引风机制造一定的微负压。

7.根据权利要求1所述的一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,其特征在于:在步骤s4中,熔融物进行保温的最佳时间为60分钟。

技术总结本申请公开了一种工业危废所产出的炉渣和飞灰协同熔融处置工艺,包括以下步骤:掺合前炉渣的含水量在30wt%~35wt%,无需进行磁选处理;掺合炉渣与飞灰的比例为炉渣68份、飞灰7份,均匀混合;使用电弧炉进行熔融处置,熔融温度控制在1200℃~1400℃之间,且电弧炉的负压值全程控制负压为0Pa~‑40Pa;到达熔融温度点后,对熔融物进行0~90分钟的保温;倾倒和水冷,需要控制电弧炉炉膛的旋转角度,使得炉内上层的液体流出,而保留下层的金属液体用于形成熔池,待经过数次操作,累计的金属液体再倒出。本申请能够对炉渣与飞灰两者进行协同优化步骤处理,利用互相的特性,改良熔融处理方法,并能适应掺合比例波动,从而能够减少熔融不彻底或熔融产生的物质成分超标的情况发生。技术研发人员:吴兆恺,陈缔,张智,施鸿健,张宇扬,张汉威受保护的技术使用者:瀚蓝环境股份有限公司技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240724/205108.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。