可掺烧氢氧气的旋流煤粉燃烧器、锅炉及煤粉燃烧方法与流程

- 国知局

- 2024-08-01 01:35:22

本发明涉及煤粉燃烧,尤其涉及可掺烧氢氧气的旋流煤粉燃烧器、锅炉及煤粉燃烧方法。

背景技术:

1、在使用燃煤火电机组进行煤粉燃烧发电时,煤粉的燃尽程度和燃烧器的稳燃水平对机组的发电性能有很大影响,不充分不稳定的燃烧还会增加污染性物质的产生。

2、常规燃煤机组最低负荷能力基于燃料的着火指数,受制于燃料的内在燃烧属性,在使用优质燃料时,燃烧器容易实现低负荷稳燃,然而实际使用的很大一部分燃料为着火指数较低的劣质煤,在需要燃烧或掺烧劣质煤时,常规燃烧器无法实现稳燃或只能在高负荷状态下稳燃,如不采取改进措施会严重影响燃煤火电机组的持续运行效果。中国专利公开号cn111486450a,公开日为2020年08月04日,名称为“一种煤粉燃烧器”公开了一种煤粉燃烧器,包括第一壳体、多个旋流叶片、第二壳体和浓缩环,所述浓缩环设置在第一壳体的进气端的内侧,多个旋流叶片安装在第一壳体的出气端的内侧,多个旋流叶片使经过第一壳体和第二壳体之间煤粉形成旋流,设置浓相、稀相煤粉相互独立的煤粉通道,并利用卷吸高温烟气的特性,能在一定程度上增加煤粉锅炉低负荷阶段稳燃能力,然而此专利提供的煤粉燃烧器改进还是局限于浓淡煤粉的分流利用,在现有常规技术基础上的改进效果不明显,劣质煤粉难以稳燃的主要原因是挥发分不足或是吸热杂质过多,煤粉的燃烧特性没有改善的情况下,只提高煤粉浓度和气流旋流卷吸效果仍然无法解决这个关键问题。

技术实现思路

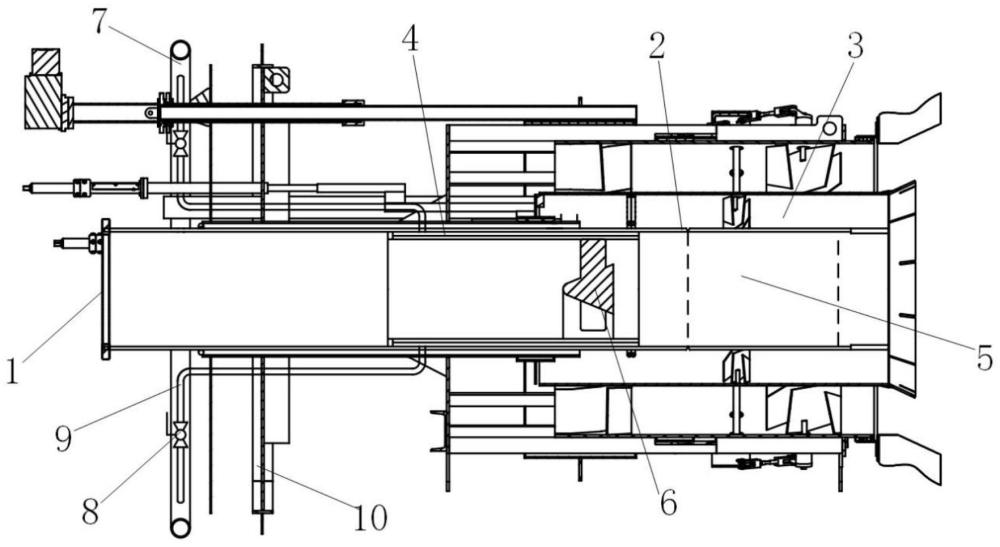

1、本发明克服了现有煤粉燃烧器在燃烧煤粉时,特别是在燃烧劣质煤料时,煤粉燃烧不充分、低负荷稳燃效果差等问题,提供了可掺烧氢氧气的旋流煤粉燃烧器、锅炉及煤粉燃烧方法,通过在一次风喷口内设置氢氧气夹套和煤粉导向钝体,氢氧气夹套喷口中喷出的氢氧气与煤粉导向钝体分离出的浓相煤粉充分混合,利用氢氧气对煤粉燃烧的催化特性,解决劣质煤粉热值和挥发分无法满足稳燃需求的问题,使不同品质的煤粉均可实现低负荷稳燃的效果,且不增加额外的碳排放。

2、为了实现上述目的,本发明采用以下方案:

3、可掺烧氢氧气的旋流煤粉燃烧器,包括:

4、一次风入口,其用于引入携带煤粉的一次风;

5、一次风喷口,其为连通在所述一次风入口下游的风煤管道,包括用于掺混氢氧气的入口段和喷出煤粉进行燃烧的出口段,所述出口段的外侧设置有二次风喷口;

6、氢氧气夹套,其内嵌于所述一次风喷口的入口段,所述氢氧气夹套内侧设置有氢氧气夹套喷口、外侧连通有氢氧气管道;

7、煤粉导向钝体,其固定于所述一次风喷口的入口段中心,所述煤粉导向钝体的浓相煤粉出口靠近所述氢氧气夹套喷口。

8、作为优选,所述氢氧气夹套喷口有多个且沿氢氧气夹套内侧圆周均匀间隔设置。

9、作为优选,所述氢氧气管道包括环形母管和与其连通的带阀门的多根支管,所述多根支管在氢氧气夹套上的连通位置与所述氢氧气夹套喷口一一对应。

10、作为优选,燃烧器外部设置有圆形的风箱面板,所述环形母管设置在所述风箱面板外侧,环形母管向外连通到氢氧气供气装置,所述支管一端连通到环形母管、另一端穿过风箱面板后连通到所述氢氧气夹套。

11、作为优选,所述氢氧气夹套至燃烧器的燃烧段之间设置有用于充分混合氢氧气和煤粉的预混段。

12、作为优选,所述二次风喷口使用叶片式旋流器。

13、本申请还提供墙式对冲煤粉锅炉,其布置有多个如以上任一方案所提供的可掺烧氢氧气的旋流煤粉燃烧器。

14、作为优选,所述氢氧气夹套喷口有多个且沿氢氧气夹套内侧圆周均匀间隔设置,所述氢氧气管道包括环形母管和与其连通的带阀门的多根支管,所述多根支管在氢氧气夹套上的连通位置与所述氢氧气夹套喷口一一对应;

15、多个所述旋流煤粉燃烧器分多层排布形成燃烧器阵列,阵列外围的旋流煤粉燃烧器靠墙一侧支管的阀门开启,阵列中间的旋流煤粉燃烧器的支管阀门间隔开启,位于底层的旋流煤粉燃烧器的下侧支管阀门开启。

16、本申请还提供煤粉燃烧方法,使用以上方案中任一项提供的可掺烧氢氧气的旋流煤粉燃烧器,方法包括以下步骤:

17、s1:开启一次风送风设备,将配备的磨煤器加工的煤粉通过煤粉管输入到一次风管道,用煤粉浓度重整设备对煤粉浓度进行调整,携带煤粉的一次风气流从一次风入口进入一次风喷口的风煤管道中;

18、s2:在一次风流经一次风喷口的入口段时,开启氢氧气管道的供气设备及供气阀门,控制氢氧气夹套喷口喷出的氢氧气流速、方向和体积量,将氢氧气直接喷向经煤粉导向钝体重整后的浓相煤粉;

19、s3:一次风中的浓相煤粉与氢氧气充分接触混合后在一次风喷口的出口段点燃喷出,携带浓相煤粉的气流与携带稀相煤粉的气流交汇燃烧形成高温火焰;

20、s4:打开内二次风挡板和送风旋流器,使二次风进入燃烧器中与一次风汇合形成旋流气流,使煤粉充分接触空气高效燃烧。

21、本发明至少包括以下有益效果:(1)氢氧气夹套喷口喷出的氢氧气与煤粉导向钝体分离的浓相煤粉充分混合,改善煤粉的燃烧特性,对各种品质的煤料都能实现低负荷稳燃;(2)由于混合均匀充分,只需要添加少量的氢氧气即可降低燃烧器的稳燃负荷和未燃尽损失,提高了火力发电机组能量转化率,经济效益高;(3)氢氧气夹套喷口位于燃烧器的燃烧段上游,不产生独立的氢氧气火焰,通过掺烧氢氧气催化煤粉燃烧,促进一氧化碳向二氧化碳的转化,同时不增加碳排放且不影响控制氮氧化物浓度,绿色环保;(4)通过设置多个氢氧气夹套喷口和提供氢氧气的支管,控制各支管的阀门启闭,通过调整氢氧气供给量和供气位置,煤粉燃烧器可以适应煤粉锅炉中不同位置的燃烧工况。

技术特征:1.可掺烧氢氧气的旋流煤粉燃烧器,其特征在于,包括:

2.根据权利要求1所述的可掺烧氢氧气的旋流煤粉燃烧器,其特征在于,所述氢氧气夹套喷口有多个且沿氢氧气夹套内侧圆周均匀间隔设置。

3.根据权利要求2所述的可掺烧氢氧气的旋流煤粉燃烧器,其特征在于,所述氢氧气管道包括环形母管和与其连通的带阀门的多根支管,所述多根支管在氢氧气夹套上的连通位置与所述氢氧气夹套喷口一一对应。

4.根据权利要求3所述的可掺烧氢氧气的旋流煤粉燃烧器,其特征在于,燃烧器外部设置有圆形的风箱面板,所述环形母管设置在所述风箱面板外侧,环形母管向外连通到氢氧气供气装置,所述支管一端连通到环形母管、另一端穿过风箱面板后连通到所述氢氧气夹套。

5.根据权利要求1所述的可掺烧氢氧气的旋流煤粉燃烧器,其特征在于,所述氢氧气夹套至燃烧器的燃烧段之间设置有用于充分混合氢氧气和煤粉的预混段。

6.根据权利要求1所述的可掺烧氢氧气的旋流煤粉燃烧器,其特征在于,所述二次风喷口使用叶片式旋流器。

7.墙式对冲煤粉锅炉,其特征在于,布置有多个如权利要求1-6任一项所述的可掺烧氢氧气的旋流煤粉燃烧器。

8.根据权利要求7所述的墙式对冲煤粉锅炉,其特征在于,所述氢氧气夹套喷口有多个且沿氢氧气夹套内侧圆周均匀间隔设置,所述氢氧气管道包括环形母管和与其连通的带阀门的多根支管,所述多根支管在氢氧气夹套上的连通位置与所述氢氧气夹套喷口一一对应;

9.煤粉燃烧方法,其特征在于,使用如权利要求1-6任一项所述的可掺烧氢氧气的旋流煤粉燃烧器,方法包括以下步骤:

技术总结本发明公开了可掺烧氢氧气的旋流煤粉燃烧器、锅炉及煤粉燃烧方法,燃烧器包括:一次风入口,其用于引入携带煤粉的一次风;一次风喷口,其为连通在所述一次风入口下游的风煤管道,包括用于掺混氢氧气的入口段和喷出煤粉进行燃烧的出口段,所述出口段的外侧设置有二次风喷口;氢氧气夹套,其内嵌于所述一次风喷口的入口段,所述氢氧气夹套内侧设置有氢氧气夹套喷口、外侧连通有氢氧气管道;煤粉导向钝体,其固定于所述一次风喷口的入口段中心,所述煤粉导向钝体的浓相煤粉出口靠近所述氢氧气夹套喷口。克服了现有煤粉燃烧器在燃烧煤粉时煤粉燃烧不充分、低负荷稳燃效果差等问题,使不同品质的煤粉均可实现低负荷稳燃的效果,且不增加额外的碳排放。技术研发人员:康啸,杨鹏社,侯丙军,张庆受保护的技术使用者:北京巴布科克·威尔科克斯有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240724/205900.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表