一种适用于燃气轮机燃烧室的掺混孔布置结构

- 国知局

- 2024-08-01 01:38:26

本发明属于燃气轮机燃烧室,涉及一种燃烧室气流分配结构,尤其涉及一种燃烧室掺混孔的周向和轴向布置结构,通过改进掺混孔的布置结构,实现燃烧室内气流的优化分布,以提高燃烧效率并降低污染物排放。

背景技术:

1、燃气轮机作为现代能源和动力系统的关键组成部分,其燃烧室作为液态燃料与高温高压气体反应的部分,燃烧室内空气流动结构决定着发动机燃烧室的稳定燃烧效率、高温区分布和污染物排放等燃烧性能指标。近年来,先进发动机对燃烧室燃烧性能的要求逐渐提高,这也促进了燃烧室内空气向合理分配与精密调控发展。

2、随着环保意识的不断增强,国际民航组织对航空燃气轮机的污染物排放标准越来越严格,特别是对nox污染物的排放要求,如欧洲航空环境研究议定书(acare)提出希望在2050年时标准着陆起飞(lto)周期中氮氧化物排放减少90%的长期目标,相当于降低至现有民航环境保护委员会caep/6标准的25%。为此,新的低排放燃烧室技术被不断提出,其中包括富油燃烧-焠熄-贫油燃烧室(rql)、双环腔燃烧室(dac)和双环预混旋流燃烧室(taps)等,这些技术旨在通过改进燃烧过程中空气和燃料的混合方式,以满足未来对大飞机发动机低排放的要求。

3、这些技术中,rql燃烧室技术被研究因其在降低nox排放方面的潜力而被广泛研究且在一些发动机中已经投入使用。关于其lto排放情况,典型的rql技术在为小型和中型发动机提供动力时,氮氧化物的排放范围分别为caep/6标准的55-70%和55-65%,具有较好的污染物减排效果。rql技术要点在于头部形成富油燃烧区,形成含有未完全燃烧物质的混合气,其需要在掺混孔附加氧气做进一步燃烧。通过燃烧室壁的补燃空气进气孔,补充空气与富油燃烧区排出的物质混合,并在燃烧室的出口前部创造出贫油燃烧环境,从而有效抑制nox的生成。然而,传统常规的掺混孔排布方式存在一定的问题。例如常规的掺混孔排布方式往往只考虑将掺混气引入燃烧室,而周向上往往存在掺混气不足或局部掺混气量过剩从而产生局部高温区,其不利于减少nox的生成,另外也使燃烧室出口的温度分布遭到恶化。

4、由于内外侧通道的掺混气如何进入燃烧室内腔将极大影响着燃烧室的工作状态,因此,优化燃烧室掺混孔的布置结构,实现燃烧室内掺混气的均匀合理分配,同时也是提高燃烧室整体燃烧性能的重要途径,因而也是航空发动机低排放技术发展亟待解决的技术问题。

技术实现思路

1、(一)发明目的

2、为克服上述现有技术中燃烧室掺混孔布置方式在燃烧效率和气流分布均匀性方面存在的缺点和不足,如掺混气在周向上的不均匀分布、局部掺混气量过多或过少从而导致局部高温区的产生、燃烧室出口温度分布不佳等问题,本发明旨在提供一种改进的适用于燃气轮机燃烧室的掺混孔布置结构,通过在燃烧室内外壁两侧上设置前后共两排掺混孔,采用交错布置的方式使掺混气穿透燃烧室内高温燃气的同时周向均布,前后掺混孔错开保证掺混气在轴向上的互补并防止出现气量不足或过剩,通过掺混孔间距及大小引气的掺混气量分配变化对下游的燃油燃烧结构进行调控,通过有效的气流控制和布置优化,显著改善了燃烧室的综合燃烧性能。

3、(二)技术方案

4、为实现该发明目的,解决其技术问题,本发明采用如下技术方案:

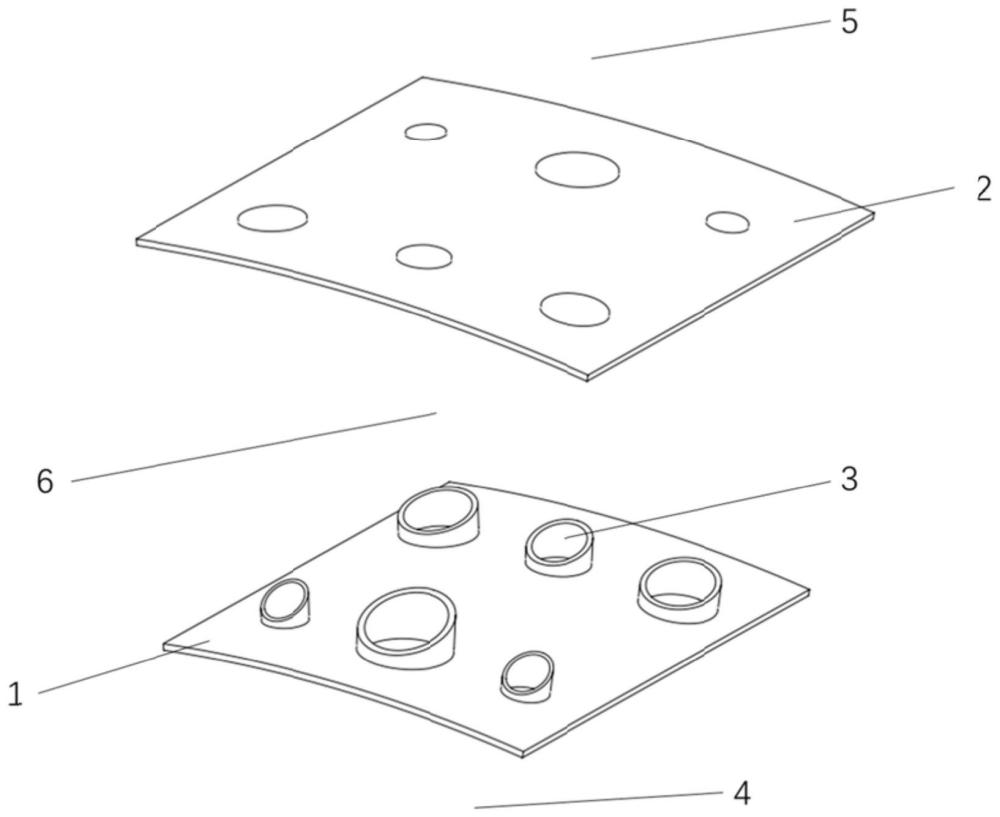

5、一种适用于燃气轮机燃烧室的掺混孔布置结构,包括一整体呈周向回转结构的火焰筒基体,所述火焰筒基体包括一在径向上位于内侧的火焰筒内侧壁和一在径向上位于外侧的火焰筒外侧壁,所述火焰筒内侧壁与火焰筒外侧壁之间的环形空间形成为燃烧室内腔,所述燃烧室内腔的上游端沿周向分布设置有若干燃烧室头部,所述燃烧室内腔的空间形成为高温混合气通道,所述火焰筒外侧壁的径向外侧空间形成为第一低温掺混气通道,所述火焰筒内侧壁的径向内侧空间形成为第二低温掺混气通道,其中,

6、所述火焰筒内侧壁及火焰筒外侧壁的下游壁面上沿轴向均至少开设前后两排掺混孔,每一侧壁上前排及后排中的掺混孔数量相同且每排中的各掺混孔沿周向分布,内侧壁上的前排掺混孔与外侧壁上的前排掺混孔具有相同的轴向位置、内侧壁上的后排掺混孔与外侧壁上的后排掺混孔具有相同的轴向位置,其中,

7、每一掺混孔均为火焰筒基体上连通所述燃烧室内腔与其外侧的低温掺混气通道且至少部分结构伸入燃烧室内腔的射流空气通道,其伸入燃烧室内腔的部分呈斜切管状结构体,所述斜切管状结构体的尖端靠近下游侧,

8、每排掺混孔均包括间隔布置的大孔径掺混孔和小孔径掺混孔,其中,每一大孔径掺混孔在周向上与两个小孔径掺混孔相邻,每一小孔径掺混孔在周向上与两个大孔径掺混孔相邻,

9、内侧壁上的各掺混孔一一对应于外侧壁上与其同排的各掺混孔并具有相同的周向布置位置,且内侧壁上的各大孔径掺混孔均在径向上正对外侧壁上同排的各小孔径掺混孔,内侧壁上的各小孔径掺混孔均在径向上正对外侧壁上的各大孔径掺混孔,

10、同一侧壁上前排的各掺混孔一一对应于后排的各掺混孔,且前排中的各大孔径掺混孔一一对应于后排中的各小孔径掺混孔并具有相同的周向布置位置,前排中的各小孔径掺混孔一一对应于后排中的各大孔径掺混孔并具有相同的周向布置位置。

11、优选地,掺混孔的形状为圆形孔或非圆形孔以改善掺混气流的引导和分布,掺混孔的尺寸根据所需的掺混强度和射流穿透深度进行优化调整,以提高燃烧效率和降低nox生成。

12、进一步地,各排掺混孔中,在周向上与燃烧室头部对应的掺混孔,其孔径均额外加大,加大的孔径为原始孔径的1.2~2倍,以适应燃烧室头部高温区域对掺混气量的特殊需求,在实现对高温区降温的同时,补充空气以使未燃烧化合物进一步燃烧以提高燃烧效率。

13、优选地,各掺混孔的中心线均与其所在侧壁壁面位置的切线垂直,内外侧壁上各一一对应的掺混孔同轴心,使得各掺混孔的气流方向均沿径向朝向燃烧室内腔。

14、优选地,各掺混孔伸入燃烧室内腔部分的斜切管状结构体用以引导掺混气射流方向,其伸入燃烧室内腔的长度与其孔径大小正相关,以提高大孔径掺混射流的贯穿深度和掺混效率,并保证小孔径掺混射流在周向上对大孔径掺混射流形成有效的补充和覆盖。

15、优选地,各掺混孔伸入燃烧室内腔部分的斜切管状结构体,其根部外表面与基体内壁相接处加工设置有倒圆角结构,且倒圆角结构的加工精度和尺寸根据燃烧室的具体工作条件进行优化,以确保掺混孔的耐久性和掺混效果。

16、优选地,各掺混孔伸入燃烧室内腔部分的斜切管状结构体,其斜切角度为20°~60°,倾斜朝向燃烧室下游方向,使得掺混气射流能够更加有效地与燃烧室内腔的高温混合气掺混,并基于优化掺混效果和控制射流方向的需要选择具体的斜切角度,以实现射流穿透与掺混效率的平衡。

17、优选地,所有掺混孔流通的总气量根据燃烧室的设计和操作条件进行控制,并应保证大孔径掺混孔产生的掺混射流能够贯穿整个燃烧室,以形成主导的掺混效果和燃烧支撑。

18、进一步地,在保持所有掺混孔流通的总气量不变的前提下,各排掺混孔的数量和孔径根据燃烧室不同位置的燃烧需求进行分区调整,使大孔径掺混射流具有较大气量和径向速度,小孔径掺混射流弥补空缺且不过剩。

19、优选地,前后两排掺混孔之间的轴向间隔根据燃油量及头部混合气的轴向速度进行调整,以确保在前排掺混孔产生的未完全燃烧化合物在流经后排掺混孔时得到充分燃尽,以避免未完全燃烧化合物的排放。

20、(三)技术效果

21、本发明的适用于燃气轮机燃烧室的掺混孔布置结构,与现有技术相比具有突出的技术优点:

22、(1)本发明通过掺混孔布置结构的优化设计对燃烧室空气进行合理分配,使得同等气量条件下,其掺混射流深度提高。通过增加掺混射流的穿透深度,实现与高温混合气充分混合,从而提高燃烧效率和降低污染物的生成。

23、(2)本发明通过不同深度的掺混气间形成互补,实现燃烧室整个周向截面的均匀掺混。这种设计优化了燃烧室内部气流的分布,使得每个区域都能得到适量的掺混气,避免了局部过剩或不足的问题。均匀的掺混不仅有助于提高燃烧效率,还能改善燃烧室出口的温度分布,从而提高发动机的整体性能和可靠性。

24、(3)本发明对燃烧室头部对应的高温区有额外的降温效果,可改善出口温度分布性能。这是通过在高温区对应的掺混孔处加大孔径来实现的,较大的掺混孔可以在这些关键区域提供更多的掺混气,有助于快速降低局部高温,从而更有效地控制整个燃烧室的温度分布。这种温度的有效控制不仅提高了燃烧效率,而且有助于减少由于温度过高导致的氮氧化物等有害物质的生成。

本文地址:https://www.jishuxx.com/zhuanli/20240724/206125.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表