一种基于物联网的污泥碳化余热利用系统的制作方法

- 国知局

- 2024-08-01 01:47:44

本发明属于污泥碳化,具体为一种基于物联网的污泥碳化余热利用系统。

背景技术:

1、污泥碳化是一种有效的污泥处理技术,其目的是将污泥中的有机物质转化为固态碳,从而实现污泥的减量化、稳定化和资源化。污泥碳化不仅可以显著减少污泥的体积,还能产生可作为燃料或原料的碳化产物,具有较好的环境效益和经济效益。污泥碳化过程通常在专用的污泥碳化炉中进行。污泥在进入碳化炉之前,需要进行预处理,如浓缩、调质等,以提高碳化效率。浓缩可以减少污泥的体积,调质则是通过化学或生物方法改变污泥的性质,进行污泥的深度脱水,降低碳化系统的能耗。在碳化炉中,污泥被加热到一定温度(一般在300-700℃之间),在缺氧或微氧条件下,污泥中的有机物质发生分解。分解产生的气体(如甲烷、二氧化碳、氢气等)被捕集利用,作为能源或其他化工产品的原料。剩余的固态物质即为碳化产物,其含水量低,热值高,可作为固体燃料使用。

2、但是常见的碳化处理过程中,并未设计余热利用系统,从而使得整体系统在运行过程中,大量的热量会被浪费,不利于低碳环保的理念实行。

技术实现思路

1、本发明的目的在于:为了解决上述提出的问题,提供一种基于物联网的污泥碳化余热利用系统。

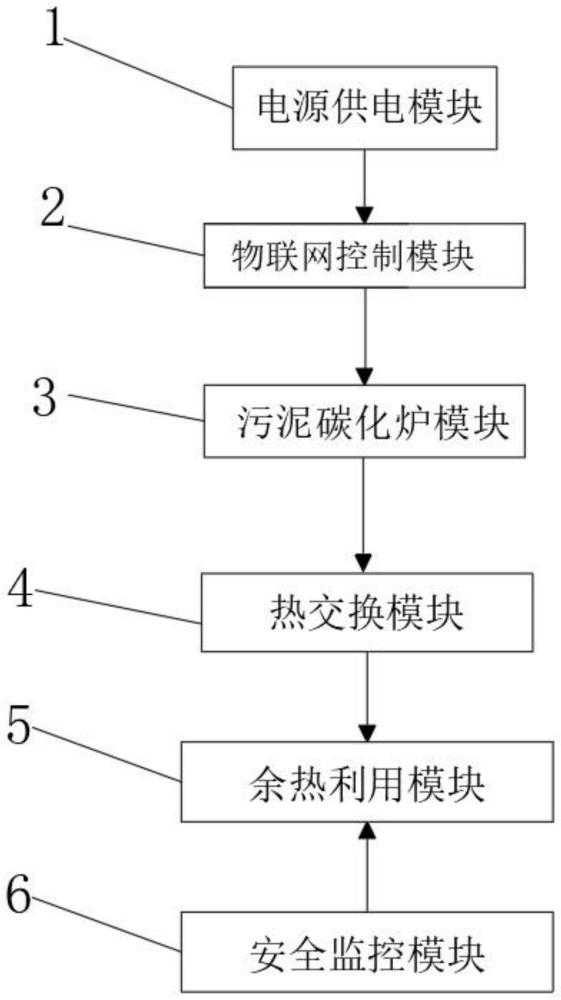

2、本发明采用的技术方案如下:一种基于物联网的污泥碳化余热利用系统,包括电源供电模块、物联网控制模块、污泥碳化炉模块、热交换模块、余热利用模块、安全监控模块、蒸汽余热处理模块和烟气余热处理模块,所述电源供电模块的输出端连接有所述物联网控制模块的输入端,所述物联网控制模块的输出端连接有所述污泥碳化炉模块的输入端,所述污泥碳化炉模块的输出端连接有所述热交换模块的输入端,所述热交换模块的输出端连接有所述余热利用模块的输入端,所述余热利用模块的输出端连接有所述安全监控模块的输入端;

3、所述余热利用模块的内部设置有蒸汽余热处理模块和烟气余热处理模块,所述蒸汽余热处理模块和烟气余热处理模块的整体输出端连接有所述安全监控模块的输入端。

4、在一优选的实施方式中,所述物联网控制模块采用的是anet-1e1s1-4g。智能网关主要用于将一个集中区域内的计量仪表的全部数据进行打包,然后通过4g网络上传至onenet数据平台,完成通过该网关接入的所有智能仪表的数据采集工作。对于从onenet平台下发给各个智能设备的数据也是由智能网关接收后负责转发至各计量仪表,完成对厂站内各计量仪表的参数设定,实现远程维护和调试功能。

5、在一优选的实施方式中,所述污泥碳化炉模块先进行污泥碳化炉的设计安装,用m5水泥砂浆砌筑;内衬为240mm厚二级高铝砖,炉顶为240mm厚二级高铝异型砖,高铝砖砌筑均采用耐火水泥砌筑;内、外衬之间设置50mm宽隔热膨胀缝,采用硅酸铝板填充;炉顶保温层用水泥珍珠岩填充,上铺一层硅藻土保温砖,20~30mm厚水泥砂浆找坡层。

6、在一优选的实施方式中,所述污泥碳化炉模块内部的焚烧室与烟管连接处缝隙采用耐火塑料密封;外侧焊接钢结构支撑装置,支撑装置采用14号槽钢制作,间距≤1.2m;污泥碳化炉设防爆孔、观火孔。所述污泥碳化炉包含炉压压力监测装置及炉温监测装置;污泥碳化炉设置二次给风装置及重复的加热装置。

7、在一优选的实施方式中,所述物联网控制模块选用plc自动控制,实现各工艺参数的监测与控制、系统报警、历史数据记录功能;同时设有现场操作站,操作人员通过自动控制系统和手动控制共同实现系统的操作;锅炉补水以及鼓风、引风都实现独立的闭环控制,保障锅炉的安全运行;

8、所述物联网控制模块内部的plc控制系统控制鼓风机以氧体积分数为基准,调整鼓风机频率,同时兼顾污泥碳化运行所需的负压值;plc控制给水系统:给水泵由变频控制,与锅炉水位联锁。

9、在一优选的实施方式中,所述物联网控制模块内部的plc控制蒸汽系统:正常状况下,开启污泥碳化供汽阀门、锅炉出气阀门;锅炉停运后,关闭锅炉出气阀门,打开蒸汽备用管道阀门;分汽缸定期排污,压力保持在0.3mpa左右;(5)排污系统:锅炉排污分为定期排污和连续排污;一般8h定排一次,每次2~3min;若水质指标不达标,适当加强排污;连排一般处于常开状态,视水质状况调节开启度大小。

10、在一优选的实施方式中,所述热交换模块通过锅炉上水预热器换热,温度升至50~80℃,进入余热锅炉,产生160℃左右的饱和蒸汽,再进入过热器二次加热,产生190℃左右的过热蒸汽,经分汽缸进入污泥碳化参与活化反应。

11、在一优选的实施方式中,所述余热利用模块内部的蒸汽余热处理模块将软化水进入锅炉补水箱,锅炉上水泵根据锅炉水位自动调节上水量。

12、在一优选的实施方式中,所述余热利用模块内部的烟气余热处理模块进行烟气余热处理:污泥碳化烟气循环模块的输入端连通至污泥碳化炉的所述炉膛,污泥碳化烟气循环模块的输出端连通至所述二次风喷嘴,用于将炉膛内的烟气引出后与二次风混合并且输入污泥碳化炉的所述一次烟道,炉尾气自蓄热室底部烟道排出,温度为300℃左右,含有co、ch4、h2燃物质;烟气在抽气风机抽力作用下,进入燃烧器;燃烧器根据在线氧含量装置测试结果反馈的信号,通过二次鼓风系统进行适当鼓风,进入燃烧室充分燃烧,然后进入余热锅炉进行热交换后,再进入锅炉上水预热器进行二次低温换热;换热后温度大约为180℃,通过抽气风机经烟囱排入大气;当余热锅炉发生故障或停电时,燃烧器防止燃烧室内高温烟气返回,同时烟气通过事故烟道经烟囱排出。

13、在一优选的实施方式中,所述安全监控模块通过氧含量在线监测,当氧含量低于3%时,利用自动鼓风系统,启动风机,空气经过预埋在燃烧室内的预热器预热后,输送至焚烧室补充氧气;当氧含量高于6%时,减少给风量。

14、综上所述,由于采用了上述技术方案,本发明的有益效果是:

15、本发明中,将含有的硫化氢、一氧化碳、氮氧化物等污泥碳化有害污染物经过焚烧和余热梯次换热后,既能充分利用污泥碳化尾气中的余热,还可以大幅减少污泥碳化尾气中的有害污染物。降低了污泥碳化炉在使用过程中的有害物质排放,提高了该工艺的绿色环保性实现全行业节能减排、降耗、提效;在对余热进行处理时,对烟气和蒸汽采用了分别处理的处理方式,从而使得该处理过程中,处理效率得到了提高,提高了余热的利用率,同时物联网控制模块的内部设置了基于物联网的控制系统,可以及时远程的对相关的阀门和水泵进行控制,使得操作人员不要过多关注开关的控制,从而减轻了操作人员的劳动负担,提高了该处理工艺过程中的操作简便性。

技术特征:1.一种基于物联网的污泥碳化余热利用系统,包括电源供电模块(1)、物联网控制模块(2)、污泥碳化炉模块(3)、热交换模块(4)、余热利用模块(5)、安全监控模块(6)、蒸汽余热处理模块(7)和烟气余热处理模块(8),其特征在于:所述电源供电模块(1)的输出端连接有所述物联网控制模块(2)的输入端,所述物联网控制模块(2)的输出端连接有所述污泥碳化炉模块(3)的输入端,所述污泥碳化炉模块(3)的输出端连接有所述热交换模块(4)的输入端,所述热交换模块(4)的输出端连接有所述余热利用模块(5)的输入端,所述余热利用模块(5)的输出端连接有所述安全监控模块(6)的输入端;

2.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述物联网控制模块(2)采用的是anet-1e1s1-4g;智能网关主要用于将一个集中区域内的计量仪表的全部数据进行打包,然后通过4g网络上传至onenet数据平台,完成通过该网关接入的所有智能仪表的数据采集工作;对于从onenet平台下发给各个智能设备的数据也是由智能网关接收后负责转发至各计量仪表,完成对厂站内各计量仪表的参数设定,实现远程维护和调试功能。

3.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述污泥碳化炉模块(3)先进行污泥碳化炉的设计安装,用m5水泥砂浆砌筑;内衬为240mm厚二级高铝砖,炉顶为240mm厚二级高铝异型砖,高铝砖砌筑均采用耐火水泥砌筑;内、外衬之间设置50mm宽隔热膨胀缝,采用硅酸铝板填充;炉顶保温层用水泥珍珠岩填充,上铺一层硅藻土保温砖,20~30mm厚水泥砂浆找坡层。

4.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述污泥碳化炉模块(3)内部的焚烧室与烟管连接处缝隙采用耐火塑料密封;外侧焊接钢结构支撑装置,支撑装置采用14号槽钢制作,间距≤1.2m;污泥碳化炉设防爆孔、观火孔,所述污泥碳化炉包含炉压压力监测装置及炉温监测装置;污泥碳化炉设置二次给风装置及重复的加热装置。

5.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述物联网控制模块(2)选用plc自动控制,实现各工艺参数的监测与控制、系统报警、历史数据记录功能;同时设有现场操作站,操作人员通过自动控制系统和手动控制共同实现系统的操作;锅炉补水以及鼓风、引风都实现独立的闭环控制,保障锅炉的安全运行;

6.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述物联网控制模块(2)内部的plc控制蒸汽系统:正常状况下,开启污泥碳化供汽阀门、锅炉出气阀门;锅炉停运后,关闭锅炉出气阀门,打开蒸汽备用管道阀门;分汽缸定期排污,压力保持在0.3mpa左右;(5)排污系统:锅炉排污分为定期排污和连续排污;一般8h定排一次,每次2~3min;若水质指标不达标,适当加强排污;连排一般处于常开状态,视水质状况调节开启度大小。

7.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述热交换模块(4)通过锅炉上水预热器换热,温度升至50~80℃,进入余热锅炉,产生160℃左右的饱和蒸汽,再进入过热器二次加热,产生190℃左右的过热蒸汽,经分汽缸进入污泥碳化参与活化反应。

8.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述余热利用模块(5)内部的蒸汽余热处理模块(7)将软化水进入锅炉补水箱,锅炉上水泵根据锅炉水位自动调节上水量。

9.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述余热利用模块(5)内部的烟气余热处理模块(8)进行烟气余热处理:污泥碳化烟气循环模块的输入端连通至污泥碳化炉的所述炉膛,污泥碳化烟气循环模块的输出端连通至所述二次风喷嘴,用于将炉膛内的烟气引出后与二次风混合并且输入污泥碳化炉的所述一次烟道,炉尾气自蓄热室底部烟道排出,温度为300℃左右,含有co、ch4、h2燃物质;烟气在抽气风机抽力作用下,进入燃烧器;燃烧器根据在线氧含量装置测试结果反馈的信号,通过二次鼓风系统进行适当鼓风,进入燃烧室充分燃烧,然后进入余热锅炉进行热交换后,再进入锅炉上水预热器进行二次低温换热;换热后温度大约为180℃,通过抽气风机经烟囱排入大气;当余热锅炉发生故障或停电时,燃烧器防止燃烧室内高温烟气返回,同时烟气通过事故烟道经烟囱排出。

10.如权利要求1所述的一种基于物联网的污泥碳化余热利用系统,其特征在于:所述安全监控模块(6)通过氧含量在线监测,当氧含量低于3%时,利用自动鼓风系统,启动风机,空气经过预埋在燃烧室内的预热器预热后,输送至焚烧室补充氧气;当氧含量高于6%时,减少给风量。

技术总结本发明公开了一种基于物联网的污泥碳化余热利用系统。本发明中,将含有的硫化氢、一氧化碳、氮氧化物等污泥碳化有害污染物经过焚烧和余热梯次换热后,既能充分利用污泥碳化尾气中的余热,还可以大幅减少污泥碳化尾气中的有害污染物。降低了污泥碳化炉在使用过程中的有害物质排放,在对余热进行处理时,对烟气和蒸汽采用了分别处理的处理方式,从而使得该处理过程中,处理效率得到了提高,提高了余热的利用率,同时物联网控制模块的内部设置了基于物联网的控制系统,可以及时远程的对相关的阀门和水泵进行控制,使得操作人员不要过多关注开关的控制,从而减轻了操作人员的劳动负担,提高了该处理工艺过程中的操作简便性。技术研发人员:汪军,杨明,周强,徐汝民,何光亚,程涛,程继兵,熊霞受保护的技术使用者:安徽省通源环境节能股份有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240724/206850.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表