镁渣余热高效回收系统的制作方法

- 国知局

- 2024-08-01 02:06:11

镁渣余热高效回收系统1.技术领域:本发明涉及一种镁渣余热高效回收系统。2.背景技术:皮江法炼镁产生大量镁渣,每生产1t金属镁,约产生5~7t镁渣。镁渣出炉后有较高温度(1200~1000℃),因此有较大的余热利用价值。受制于镁渣颗粒大、导热性能差等限制,常规余热利用方式较难有效回收镁渣内部高品位余热。目前市面上成熟的固体颗粒换热有滚筒冷渣器,不过镁渣不能在冷渣器上应用,因为镁渣颗粒直径较大,且硬度高。如采用冷渣器方案则设备可靠性变差,不能长时间连续运行。3.技术实现要素:本发明的目的是解决上述存在的问题,提供一种镁渣余热高效回收系统。4.上述的目的通过以下的技术方案实现:一种镁渣余热高效回收系统,其组成包括气固换热器、蒸汽发生器、引风机、送风机和给水泵;所述的气固换热器的进气口与送风管路连通,所述的气固换热器的出风口与所述的蒸汽发生器的进风口连通,用于经过气固换热器换热后的空气通入到蒸汽发生器内;所述的蒸汽发生器的蒸汽出口端与汽水分离器连通,用于汽水分离;经过汽水分离后的水通过管路排至平衡水箱内,所述的平衡水箱的出水管路连通至所述的蒸汽发生器的进水管路上;所述的蒸汽发生器经过换热后的空气通过除尘滤网在所述的引风机作用下排出。5.所述的镁渣余热高效回收系统,所述的蒸汽发生器包括串联布置的省煤器、蒸发器和过热器。6.所述的镁渣余热高效回收系统,所述的气固换热器的出渣口安装有螺旋排渣装置。7.所述的镁渣余热高效回收系统,所述的气固换热器的进渣通过起吊上料装置进渣上料。8.有益效果:1.本发明让镁渣先与空气换热,将镁渣中的余热转移给空气,被镁渣加热后的空气,被送到蒸汽发生器中进行热量传递。将冷水加热至过热蒸汽,冷却后的空气被排放至环境中,新产生的蒸汽被送至其它车间进行利用。9.2.本发明空气在整个换热流程中依次经过:气固换热器、蒸汽发生器及除尘滤网。通过风机提供流动动力。由于气固换热器为开口设备,较难实现密封,为避免热空气泄露造成能量损失,我们采用送风机+引风机的配置策略,在气固换热器内实现0压区,解决漏风问题。10.3.本发明冷水(除盐后)通过水泵进行增压,通过管道输送至蒸汽发生器内。在蒸汽发生器上游的管道上,设置有流量调节阀门,可控制给水的流量。采用直流方案后,给水在蒸汽发生器内一次通过省煤器、蒸发器、过热器受热面。在其中被逐步加热,最后转变成过热蒸汽。通过管道输送至其它车间。11.4.本发明为了便于蒸汽发生器启动,设置了循环系统,包括汽水分离器、平衡水箱及控制阀门,可以在启动初期,分离出蒸汽中水并循环使用。这样可避免除盐水的浪费。12.附图说明:附图1为本发明的结构示意图;附图2是本发明的汽水流程图;附图3是本发明的热风流程图;图中:1、蒸汽发生器;2、除尘滤网;3、引风机;4、送风机;5、给水泵;6、气固换热器;7、起吊上料装置;8、螺旋排渣装置;9、省煤器;10、蒸发器;11、过热器;12、汽水分离器;13、平衡水箱。13.具体实施方式:如图1-图3所示,一种镁渣余热高效回收系统,其组成包括气固换热器6、蒸汽发生器1、引风机3、送风机4和给水泵5;所述的气固换热器的进气口与送风管路连通,所述的气固换热器的出风口与所述的蒸汽发生器的进风口连通,用于将流经气固换热器换热后的空气通入到蒸汽发生器内;气固换热器采用平衡通风技术。系统设置送风机、引风机、流量计调节挡板等设备,实现气固换热器在0压或负压下运行。一方面,避免了高温热风溢出换热器,造成安全隐患;另一方面,通过控制运行中的负压条件,避免了系统过度漏风,维持较高的余热利用效率。14.所述的蒸汽发生器的蒸汽出口端与汽水分离器12连通,用于汽水分离;经过汽水分离后的水通过管路排至平衡水箱13内,所述的平衡水箱的出水管路连通至所述的蒸汽发生器的进水管路上;所述的蒸汽发生器经过换热后的空气通过除尘滤网2在所述的引风机作用下排出。15.所述的蒸汽发生器包括串联布置的省煤器9、蒸发器10和过热器11。16.所述的气固换热器的出渣口安装有螺旋排渣装置8,气固换热器出口渣量通过螺旋排渣阀控制。螺旋排渣阀可控制渣量还可实现一定程度的密封效果,防止空气反窜。17.所述的气固换热器的进渣通过起吊上料装置7进渣上料。18.高温镁渣采用起吊法上料至气固换热器。镁渣出炉后温度较高,通常大于1000℃。另外根据皮江法工艺路线,镁渣为间断产出。以上特点制约了镁渣的输送及转运。为解决气固换热器的上料问题,本发明提出了起吊上料的技术方案。通过起吊装置,将耐热料斗承装的镁渣转运至气固换热器上方,再通过机械结构翻转耐热料斗,实现高温镁渣的填料。本发明所采用的方案,避免了人员的近距离操作,安全性较高。另外,本发明所采用的方案,还避免了将设备布置在0米以下,极大的降低了投资成本。19.本发明采用气固换热的方式冷却高温镁渣。高温镁渣通常颗粒较大(直径》20mm),且导热系数较低(通常《2 w/m2·k),因此完全冷却需要较长的换热时间。另外镁渣中含有较多的cao、mgo,如采用水冷却,则会产生ca(oh)2,mg(oh)2改变镁渣特性,不利于镁渣利用。20.镁渣先与空气换热,在气固换热器中实现该目的。气固换热器做成盒子的形状,内部空间堆满镁渣颗粒,对于这个“盒子”来说,镁渣上进、下出。而冷空气,通过风机升压后,在气固换热器中左侧进、右侧出。在设计中,空气在气固换热器中的流经时间是恒定的。为了能深度冷却镁渣,采用增加了气固换热器的容积的方法实现该目的。增加容积后,镁渣在换热器内停留的时间变长,被空气冷却的时间变长。因此能将镁渣内部的热量充分传导给空气,实现镁渣的深度冷却。21.本发明通过创新的结构设计,在不改变空气流量的情况下,极大的延长镁渣在换热器中的停留时间,利用连续流动的空气不断带走镁渣余热,出口温度《150℃,实现镁渣的充分冷却;被镁渣加热后的空气,吸热后可以达到较高的温度(》450℃),通过蒸汽发生器设备,产生过热蒸汽,实现镁渣余热的高效利用冷却后的空气被排放至环境中,新产生的蒸汽被送至其它车间进行利用。22.空气在整个换热流程中依次经过:气固换热器、蒸汽发生器及除尘滤网。通过风机提供流动阻力。由于气固换热器为开口设备,较难实现密封,为避免热空气泄露造成能量损失,采用送风机+引风机的配置策略,在气固换热器内实现0压区,解决漏风问题;冷水(除盐后)通过水泵进行增压,通过管道输送至蒸汽发生器内。在蒸汽发生器上游的管道上,设置有流量调节阀门,可控制给水的流量。采用直流方案后,给水在蒸汽发生器内一次通过省煤器、蒸发器、过热器受热面。在其中被逐步加热,最后转变成过热蒸汽。通过管道输送至其它车间;整个汽水系统还设置温度、压力、流量测量装置辅助系统运行控制。为防止系统超压,还设有安全阀装置。另外还设置有疏水、放气管路,方便停炉维护与保养;蒸汽发生器采用直流方案,汽水沿程设置省煤器、蒸发器及过热器。通过进口调阀控制流量、出口调阀控制压力,实现稳定运行。在蒸发器的汽水转换区设置并联管结构,避免管子内部工质超速,维持相变区域运行参数的稳定,同时还能降低运行阻力;蒸发受热面采用低压直流,蒸汽压力、流量更易随热负荷变化。为解决此问题,在蒸器发器出口的管道上增设了调节阀门,可通过阀门开度控制水的汽化压力,与热负荷匹配后可明显控制蒸汽流量波动;蒸汽发生器采用直流方案,不需设置汽包及水循环系统。减少系统的复杂程度。使蒸汽发生器结构紧凑,缩小占地空间;蒸汽发生器采用直流方案,出口蒸汽设有汽水分离器保证蒸汽品质;同时设有平衡水箱,可在启动过程中,度过直流转换;蒸汽发生器不设置除氧设备。除氧设备系统复杂,成本高、维护量大。本发明采用不锈钢材料的省煤器及蒸发器,可防止给水析氧对受热面的腐蚀,因此省去了除氧器设备,不但提高系统可靠性、还降低了投资费用。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207508.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

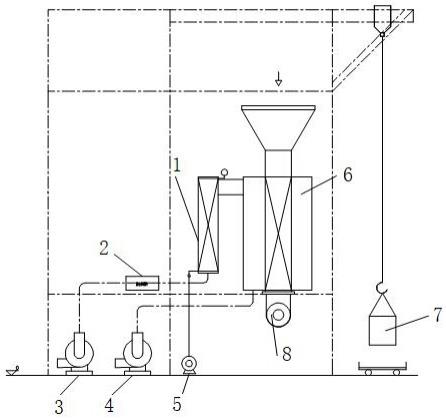

返回列表