一种减少水冷壁式备用炉开车时间的方法与流程

- 国知局

- 2024-08-01 02:12:15

本发明涉及化工生产,具体指一种减少水冷壁式备用炉开车时间的方法。

背景技术:

1、水冷壁式气化炉指的是气化反应室或气化废锅室采用水冷壁结构的气化炉,因其检修维护工作量较耐火砖型式少,在化工行业中有着广泛的应用。由于气化炉需定期检修,气化炉一般设置备用炉,以维持装置的满负荷连续运行。目前操作炉运行备用炉停车状态时,备用炉汽包处于冷态状态,即汽包为常温状态,如备用炉开车时,需进行水烘和气烘两个阶段,水烘即对汽包进行预热操作,以满足设备和水冷壁的热膨胀问题,保护设备,同时可提高气化炉内温度,缩短整体烘炉时间。汽包的预热一般通过低温锅炉水和蒸汽预热的方式,控制升温速率,加热到一定温度后,并维持几个小时后,才能进入下一步气烘过程。目前的烘炉时间较长,为缩短备炉烘炉时间,减少备炉的开车时间,开发本工艺。

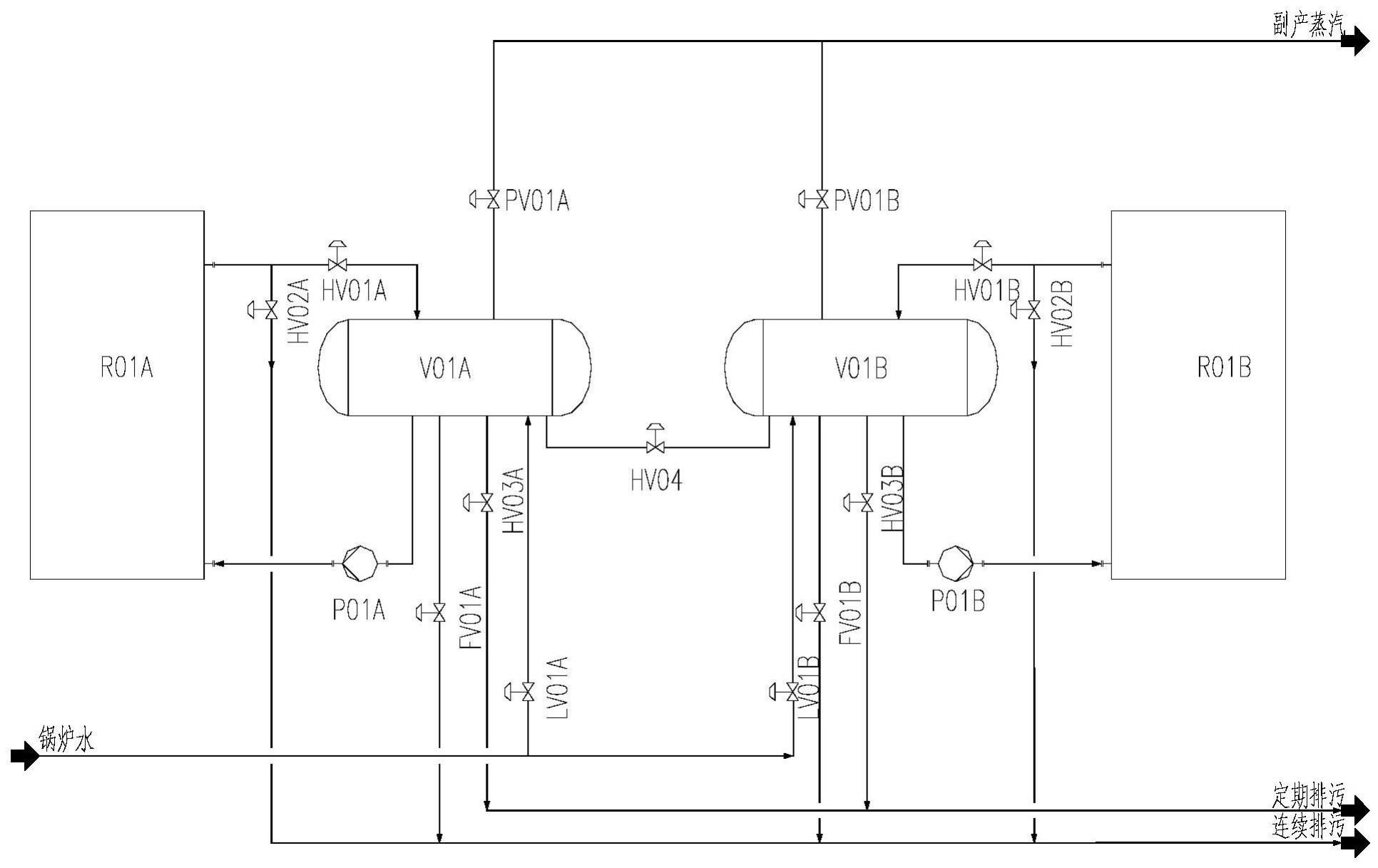

2、目前的水冷壁工艺系统如图1,包括水冷壁、汽包、汽包循环水泵,以及锅炉水、副产蒸汽、预热蒸汽以及连续排污和定期排污系统。开车时,往汽包中缓慢补入锅炉水至一定液位,并建立起水冷壁水循环,之后通过加入预热蒸汽以一定的升温速率将汽包内锅炉水加热至运行工况温度。首次升温速率一般控制在<15℃/h(与水冷壁耐火材料层的要求有关),首次烘炉后的备炉再升温,升温速率可适当加速至<20℃/h。以汽包操作压力5.5mpag,操作温度271℃为例,首次开车从锅炉水104℃升温至接近271℃需超过33.4小时,同时还需保温8小时后再进行下一步的气烘,即气化炉内燃料气燃烧加热的方式。非首次开车,即耐火材料经过烘炉后,备炉水烘升温时间亦需超过8小时。

3、由于现有设备的各系列相互独立,气化系列未运行时,对应的汽包亦处于冷态状态或单独提供热源保持热态。导致备炉汽包升温时间长,从而使备炉开车时间长,尤其是运行气化炉事故跳车时,备用炉开车时间长,影响装置的运行负荷,造成经济损失。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的现状,提供一种能缩短备炉的开车时间、减少气化炉跳车对装置运行负荷的影响、降低停车所带来的经济损失减少水冷壁式备用炉开车时间的方法。

2、本发明解决上述技术问题所采用的技术方案为:

3、一种减少水冷壁式备用炉开车时间的方法,所采用的设备包括气化炉水冷壁、汽包及水冷壁循环水泵;或者有换热系统、汽包的包括强制循环和自然循环的汽包水换热循环产蒸汽系统;a系列和b系列的汽包及水冷壁系统之间有连通管线,通过汽包排放水实现将在运行的汽包的热量分配一部分给备用系列中的气化和水冷壁;

4、以a系列作为运行炉,b系列作为备用炉,备用系列的水冷壁循环泵不用启动,但是需要设置水冷壁出口至汽包的切断阀及排放阀hv01a/b、hv02a/b,利用压差、设计排放路径实现气化炉水冷壁及汽包系统全循环,实现备用系列升温;或者,以b系列作为运行炉,a系列作为备用炉,备用系列的水冷壁循环泵需要启动1台进行小流量循环,但是不需要设置水冷壁出口至汽包的切断阀及排放阀hv01a/b、hv02a/b,在此方法中,汽包之间的连通阀hv04打开,在运行的汽包排污阀关闭,通过备用系列的汽包排污阀排污,实现气化炉水冷壁及汽包系统全循环,实现备用系列升温。

5、以a系列作为运行炉,b系列作为备用炉,所述的方法为:

6、汽包v01a锅炉水入口控制阀lv01a控制为投用状态,lv01b控制为关闭状态,锅炉水通过lv01a进入汽包v01a;

7、水冷壁循环水泵p01a控制为运行状态,汽包v01a内的锅炉水通过水冷壁循环水泵p01a加压进入气化炉水冷壁r01a;

8、气化炉水冷壁r01a出口切断阀hv01a控制为打开状态,气化炉水冷壁r01a出口排水阀hv02a控制为关闭状态,经过气化炉水冷壁r01a后的夹带蒸汽的锅炉循环水返回汽包v01a;

9、蒸汽在汽包内分离后,通过压力控制阀送至蒸汽管网;

10、汽包v01a和汽包v01b的连通阀hv04控制为打开状态,汽包v01a内的饱和水通过连通阀与汽包v01b共用。

11、汽包v01a连续排污阀fv01a控制为关闭状态,定期排污阀hv03a控制为关闭状态;汽包v01b连续排污阀fv01b控制为关闭状态,定期排污阀hv03b控制为关闭状态;

12、水冷壁循环水泵p01b控制为停止状态,气化炉水冷壁r01b出口切断阀hv01b控制为关闭状态,气化炉水冷壁r01b出口排水阀hv 02b控制为投用打开状态;

13、汽包v01b内的饱和锅炉水经过气化炉水冷壁r01b后,通过气化炉水冷壁r01b出口排水阀hv02b排放至连续排污管网;气化炉水冷壁r01b内的锅炉水通过汽包v01b与连续排污管网的压差动力实现缓慢流动,维持水冷壁的温度不变;

14、汽包v01b出口蒸汽压力控制阀pv01b控制可以为投用状态,维持汽包v01b压力稳定;也可以为关闭状态,为关闭状态时,汽包v01b的液位与v01b液位会存在不同。

15、当b系列运行,a系列停用时,工艺控制如下:

16、运行水冷壁循环水泵p01b,打开气化炉水冷壁r01b出口切断阀hv01b,关闭气化炉水冷壁r01b出口排水阀hv02b;

17、停止水冷壁循环水泵p01a,打开气化炉水冷壁r01a出口排水阀hv02a,关闭气化炉水冷壁r01a出口切断阀hv01a。

18、在本发明中,不同系列的汽包间设有液相连通阀门,系列数不限于2系列;

19、备用炉水冷壁水流动通过汽包与连续排污的压差动力实现;

20、运行系列汽包连续排污不投用,通过备用系列的水冷壁排水实现汽包水质的控制;

21、水冷壁进出管线不限于单条管线。

22、当以a系列作为运行炉,b系列作为备用炉时,工艺控制如下:

23、汽包产蒸汽压力一般在5.0~10.0mpa之间,对应的温度为蒸汽压力对应的饱和蒸汽温度,但是本专利适用的汽包蒸汽压力包括从低压0.2mpg至高压15mpag之间的所有压力和温度范围。以汽包产5.0mpag蒸汽,两台相同或项临近的汽包及气化炉为例。

24、汽包v01a锅炉水入口控制阀lv01a控制为投用状态,锅炉给水温度通常在104℃~160℃之间,压力大于5.0mpag。lv01b控制为关闭状态,锅炉水通过lv01a进入汽包v01a,v01a汽包压力为5.0mpag,温度为265℃;

25、水冷壁循环水泵p01a控制为运行状态,汽包v01a内的锅炉水通过水冷壁循环水泵p01a加压进入气化炉水冷壁r01a,温度在260~265℃之间,压力在5.3mpag以上(取决与水冷壁系统压降);

26、气化炉水冷壁r01a出口切断阀hv01a控制为打开状态,气化炉水冷壁r01a出口排水阀hv02a控制为关闭状态,经过气化炉水冷壁r01a后的夹带蒸汽的锅炉循环水返回汽包v01a,其为气液两相流,温度一般为265℃;

27、蒸汽在汽包内分离后,通过压力控制阀送至蒸汽管网,管网压力通常低于汽包压力0.3mpag以上;

28、汽包v01a和汽包v01b的连通阀控制为打开状态,汽包v01a内的饱和水通过连通阀与汽包v01b公用,饱和水的温度在260~265℃之间,其压力为汽包压力。

29、汽包v01a连续排污阀fv01a控制为关闭状态,定期排污阀hv03a控制为关闭状态;汽包v01b连续排污阀fv01b控制为关闭状态,定期排污阀hv03b控制为关闭状态;

30、水冷壁循环水泵p01b控制为停止状态,气化炉水冷壁r01b出口切断阀hv01a控制为关闭状态,气化炉水冷壁r01b出口排水阀hv 02b控制为打开状态;

31、汽包v01b内的饱和锅炉水经过气化炉水冷壁r01b后,通过气化炉水冷壁r01b出口排水阀hv02b排放至连续排污管网,在达到热平衡稳态后,连续排污闪蒸前的排水温度略低265℃;气化炉水冷壁r01b内的锅炉水通过汽包v01b与连续排污管网的压差动力实现缓慢流动,维持水冷壁的温度在200℃以上;

32、当b系列运行,a系列停用时,工艺控制如上,设备和阀门位号相应进行变化。

33、上述两方法都能实现备用气化炉汽包及水冷壁在线升温备用,第二个方法相比第一个方法配置更为简单,但是需要耗费电功率。

34、与现有技术相比,本发明的优点在于:本发明充分利用了运行系列汽包连续排污的热量,实现了备用系列水冷壁温度的维持,系统简单,控制方便;与现有技术相比,本发明无需再单独水烘,可以减少备炉的开车时间,减少气化炉跳车对装置运行负荷的影响,降低停车所带来的经济损失。以水烘时间8小时计,采用本发明,可以减少非计划停车造成的8小时经济损失,以产有效气10万标方/小时的气化规模计,可减少经济损失近50万元。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207984.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表