一种全自动极速上汽的钙镁分离的电蒸汽发生器的制作方法

- 国知局

- 2024-08-01 02:24:19

1.本实用新型涉及电蒸汽发生器技术领域,更具体的是涉及一种全自动极速上汽的钙镁分离的电蒸汽发生器。背景技术:2.蒸汽发生器也叫蒸汽热源机,通常包括燃料加热蒸汽发生器或电加热蒸汽发生器,其中,电力加热蒸汽发生器是利用电能把水加热成为水蒸气,在利用加热产生的水蒸气进行后续加工利用。3.现有的电力加热蒸汽发生器通常是利用加热线圈直接加热,然后通过将加热产生的蒸汽通过导管导出利用,其加热方式往往是直接进行加热,从而导致蒸汽发生速度慢,且对于蒸汽发生量的控制效果差。4.因此,提出一种全自动极速上汽的钙镁分离的电蒸汽发生器来解决上述问题很有必要。技术实现要素:5.(一)解决的技术问题6.本实用新型的目的在于:本实用新型提供一种上气快、蒸汽发生量便于控制的全自动极速上汽的钙镁分离的电蒸汽发生器。7.(二)技术方案8.本实用新型为了实现上述目的具体采用以下技术方案:9.一种全自动极速上汽的钙镁分离的电蒸汽发生器,包括电加热器,所述电加热器有多个,所述电加热器包括直管,所述直管的外侧盘绕有螺旋管,所述直管与螺旋管之间设有电加热组件,所述螺旋管的一端与直管的顶端连通,所述螺旋管的外侧套接有保温壳,保温壳的内侧固定连接有温度传感器;补水箱,所述补水箱的出水端连接有供水管,供水管靠近补水箱的一端设有液泵和钙镁分离器,所述直管的底端通过输水管与供水管连通,所述电加热器与供水管之间依次串联有止回阀、水流开关和针型阀;汽水分离器,所述螺旋管远离直管的一端通过蒸汽管道与汽水分离器的进气端连通,所述汽水分离器的出气口连接有出汽阀,所述汽水分离器的排液口连接有自动疏水器,所述汽水分离器的顶端外侧固定连接的气压传感器、安全阀和气压表。10.进一步地,所述温度传感器、水流开关、气压传感器、液泵和电加热组件均与主控器电连接。11.进一步地,所述电加热组件包括多根电加热管,多根电加热管均匀分布在直管的外侧,所述直管和螺旋管均与电加热管相贴合。12.进一步地,所述钙镁分离器包括壳体,所述壳体的两端分别设有进水口和出水口,所述壳体的中部固定连接有滤网,滤网靠近进水口的一侧设有排污口,滤网靠近出水口的一侧设有滤芯。13.进一步地,所述排污口处设有排污阀。14.进一步地,所述电加热器竖直布设在供水管的顶端,多个所述电加热器的布设高度相同。15.进一步地,所述电加热器的外侧固定连接有用于监测直管内液位高度的液位计。16.(三)有益效果17.本实用新型的有益效果如下:18.1、本实用新型,通过设置多个电加热器,通过电加热组件对直管中的水进行加热,减小加热水量,提高升温速度,从而实现极速上汽,同时通过控制电加热器的启用数量,可控制蒸汽发生量,使蒸汽发生量控制更为方便。19.2、本实用新型,通过在供水管上设置钙镁分离器,通过滤网对水进行过滤后,然后由滤芯去除水中钙镁离子,降低水的硬度,减少沉淀产生。附图说明20.图1为本实用新型结构的示意图;21.图2为本实用新型电加热器的立体示意图;22.图3为本实用新型钙镁分离器的剖面示意图。23.附图标记:1、蒸汽管道;2、温度传感器;3、电加热器;4、止回阀;5、水流开关;6、针型阀;7、供水管;8、气压传感器;9、安全阀;10、出汽阀;11、气压表;12、汽水分离器;13、自动疏水器;14、补水箱;15、液泵;16、钙镁分离器;17、壳体;18、排污口;19、滤网;20、滤芯;21、直管;22、电加热组件;23、螺旋管。具体实施方式24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。25.请参阅图 1-3,一种全自动极速上汽的钙镁分离的电蒸汽发生器,包括电加热器3,电加热器3有多个,电加热器3包括直管21,直管21的外侧盘绕有螺旋管23,直管21与螺旋管23之间设有电加热组件22,螺旋管23的一端与直管21的顶端连通,螺旋管23的外侧套接有保温壳,保温壳的内侧固定连接有温度传感器2,通过温度传感器2监测螺旋管23的温度,主控器根据温度传感器2所测得温度调控电加热器3的加热功率,使蒸汽温度在设定的范围内;26.补水箱14,补水箱14的出水端连接有供水管7,供水管7靠近补水箱14的一端设有液泵15和钙镁分离器16,直管21的底端通过输水管与供水管7连通,电加热器3与供水管7之间依次串联有止回阀4、水流开关5和针型阀6,通过采用针型阀6可以对水流量进行精确调控;27.汽水分离器12,螺旋管23远离直管21的一端通过蒸汽管道1与汽水分离器12的进气端连通,汽水分离器12的出气口连接有出汽阀10,汽水分离器12的排液口连接有自动疏水器13,汽水分离器12的顶端外侧固定连接的气压传感器8、安全阀9和气压表11。28.具体的,温度传感器2、水流开关5、气压传感器8、液泵15和电加热组件22均与主控器电连接。29.具体的,电加热组件22包括多根电加热管,多根电加热管均匀分布在直管21的外侧,直管21和螺旋管23均与电加热管相贴合,通过电加热管可对直管21中的水进行加热,同时可以对流经螺旋管23的蒸汽进行加热。30.具体的,钙镁分离器16包括壳体17,壳体17的两端分别设有进水口和出水口,壳体17的中部固定连接有滤网19,滤网19靠近进水口的一侧设有排污口18,滤网19靠近出水口的一侧设有滤芯20,滤芯20采用离子交换树脂滤芯,排污口18处设有排污阀,通过打开排污阀可对滤网19拦截的杂物进行清理。31.具体的,为使电加热器3内液位高度保持一致,以便进行液位监测,电加热器3竖直布设在供水管7的顶端,多个电加热器3的布设高度相同,电加热器3的外侧固定连接有用于监测直管21内液位高度的液位计。32.工作原理:使用时,液泵15将补水箱14中的水泵入向电加热器3中,启动电加热组件22,通过电加热组件22对直管21中的水进行加热,产生的蒸汽通过直管21的顶端进入螺旋管23中,然后通过蒸汽管道1通入汽水分离器12中,蒸汽中的液滴由汽水分离器12分离,并通过自动疏水器13排出,蒸汽由汽水分离器12的出气口送出。33.以上,仅为本实用新型的较佳实施例,并不用以限制本实用新型,本实用新型的专利保护范围以权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。技术特征:1.一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:包括电加热器(3),所述电加热器(3)有多个,所述电加热器(3)包括直管(21),所述直管(21)的外侧盘绕有螺旋管(23),所述直管(21)与螺旋管(23)之间设有电加热组件(22),所述螺旋管(23)的一端与直管(21)的顶端连通,所述螺旋管(23)的外侧套接有保温壳,保温壳的内侧固定连接有温度传感器(2);补水箱(14),所述补水箱(14)的出水端连接有供水管(7),供水管(7)靠近补水箱(14)的一端设有液泵(15)和钙镁分离器(16),所述直管(21)的底端通过输水管与供水管(7)连通,所述电加热器(3)与供水管(7)之间依次串联有止回阀(4)、水流开关(5)和针型阀(6);汽水分离器(12),所述螺旋管(23)远离直管(21)的一端通过蒸汽管道(1)与汽水分离器(12)的进气端连通,所述汽水分离器(12)的出气口连接有出汽阀(10),所述汽水分离器(12)的排液口连接有自动疏水器(13),所述汽水分离器(12)的顶端外侧固定连接的气压传感器(8)、安全阀(9)和气压表(11)。2.根据权利要求1所述的一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:所述温度传感器(2)、水流开关(5)、气压传感器(8)、液泵(15)和电加热组件(22)均与主控器电连接。3.根据权利要求1所述的一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:所述电加热组件(22)包括多根电加热管,多根电加热管均匀分布在直管(21)的外侧,所述直管(21)和螺旋管(23)均与电加热管相贴合。4.根据权利要求1所述的一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:所述钙镁分离器(16)包括壳体(17),所述壳体(17)的两端分别设有进水口和出水口,所述壳体(17)的中部固定连接有滤网(19),滤网(19)靠近进水口的一侧设有排污口(18),滤网(19)靠近出水口的一侧设有滤芯(20)。5.根据权利要求4所述的一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:所述排污口(18)处设有排污阀。6.根据权利要求1所述的一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:所述电加热器(3)竖直布设在供水管(7)的顶端,多个所述电加热器(3)的布设高度相同。7.根据权利要求1所述的一种全自动极速上汽的钙镁分离的电蒸汽发生器,其特征在于:所述电加热器(3)的外侧固定连接有用于监测直管(21)内液位高度的液位计。技术总结本实用新型公开了一种全自动极速上汽的钙镁分离的电蒸汽发生器,涉及电蒸汽发生器技术领域,包括电加热器,所述电加热器有多个,所述电加热器包括直管,所述直管的外侧盘绕有螺旋管,所述直管与螺旋管之间设有电加热组件,所述螺旋管的一端与直管的顶端连通,所述螺旋管的外侧套接有保温壳,保温壳的内侧固定连接有温度传感器。本实用新型,通过电加热组件对直管中的水进行加热,减小加热水量,提高升温速度,从而实现极速上汽,同时通过控制电加热器的启用数量,可控制蒸汽发生量,使蒸汽发生量控制更为方便。量控制更为方便。量控制更为方便。技术研发人员:刘海青 付小玲受保护的技术使用者:河南兰浦通用设备有限公司技术研发日:2022.12.30技术公布日:2023/7/28

本文地址:https://www.jishuxx.com/zhuanli/20240724/208579.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种大型除氧器的制作方法

下一篇

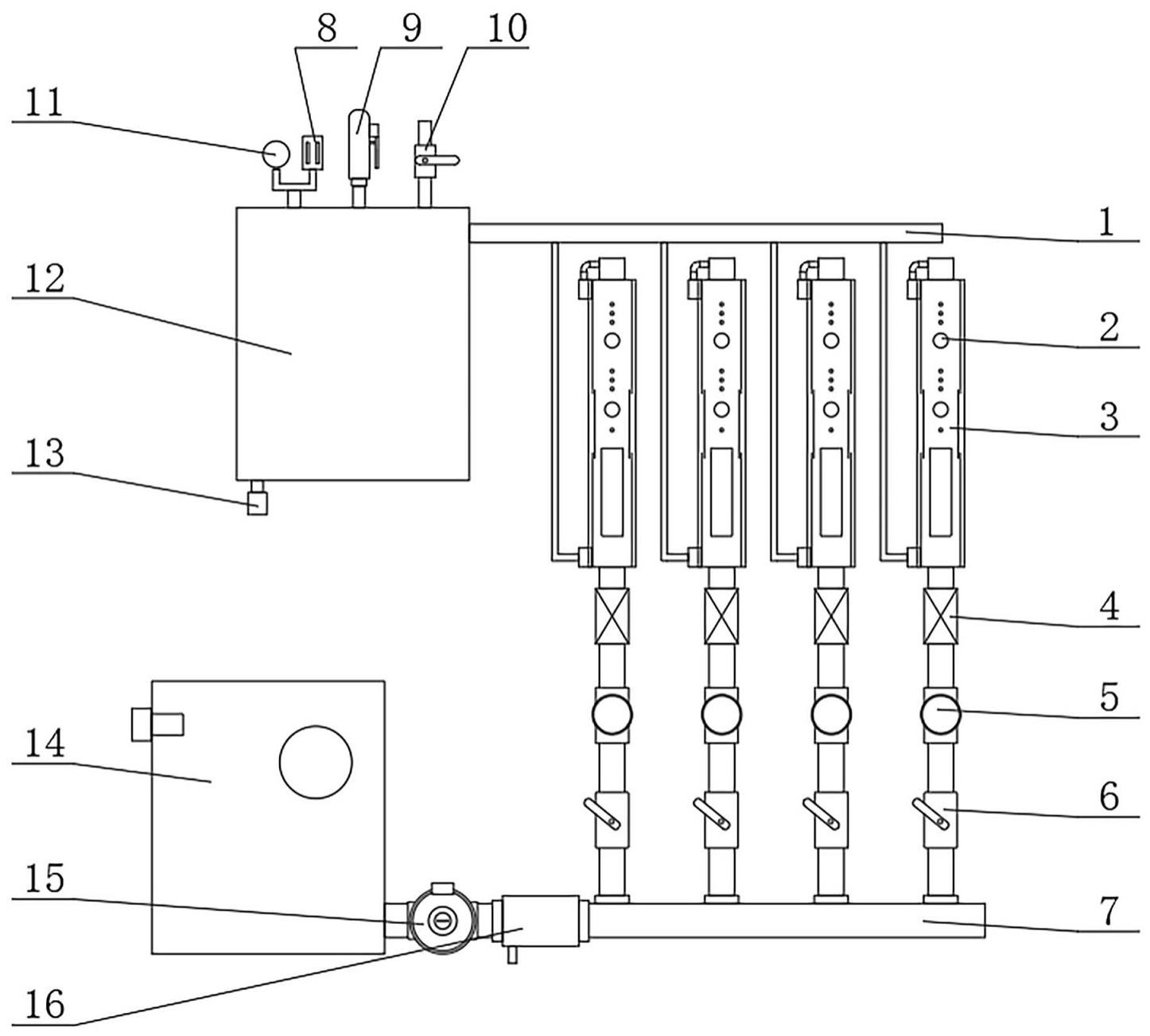

返回列表