一种压铸车轮加工用位置度检测机的制作方法

- 国知局

- 2024-07-29 10:40:36

本技术属于车轮位置度检测设备,具体涉及一种压铸车轮加工用位置度检测机。

背景技术:

1、轮毂是车轮中心安装车轴的部位,也就是人们常说的“轮圈”或“钢圈”,多采用压铸法或锻造法生产,压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法。经由压铸法所制造出来的铸件,则称为压铸件,这些材料的抗拉强度,比普通铸造合金高近一倍,对于铝合金汽车轮毂、车架等希望用更高强度耐冲击材料生产的部件,有更积极的意义,当车轮轮毂完成压铸成型后,在后续的加工过程中,需要对轮毂上的螺孔位置度进行检测,避免螺孔位置偏移的次品流出,造成这些车轮轮毂因无法与汽车轮轴使用螺栓固定产生的售后问题,对于轮毂的螺孔位置度检测,大多通过质检员使用手动检测设备进行检测,效率较低。

技术实现思路

1、针对以上问题,本实用新型的目的在于:提供一种压铸车轮加工用位置度检测机,本装置可以实现轮毂的自动螺孔位置度检测,降低工人工作量,大幅度提升检测效率。

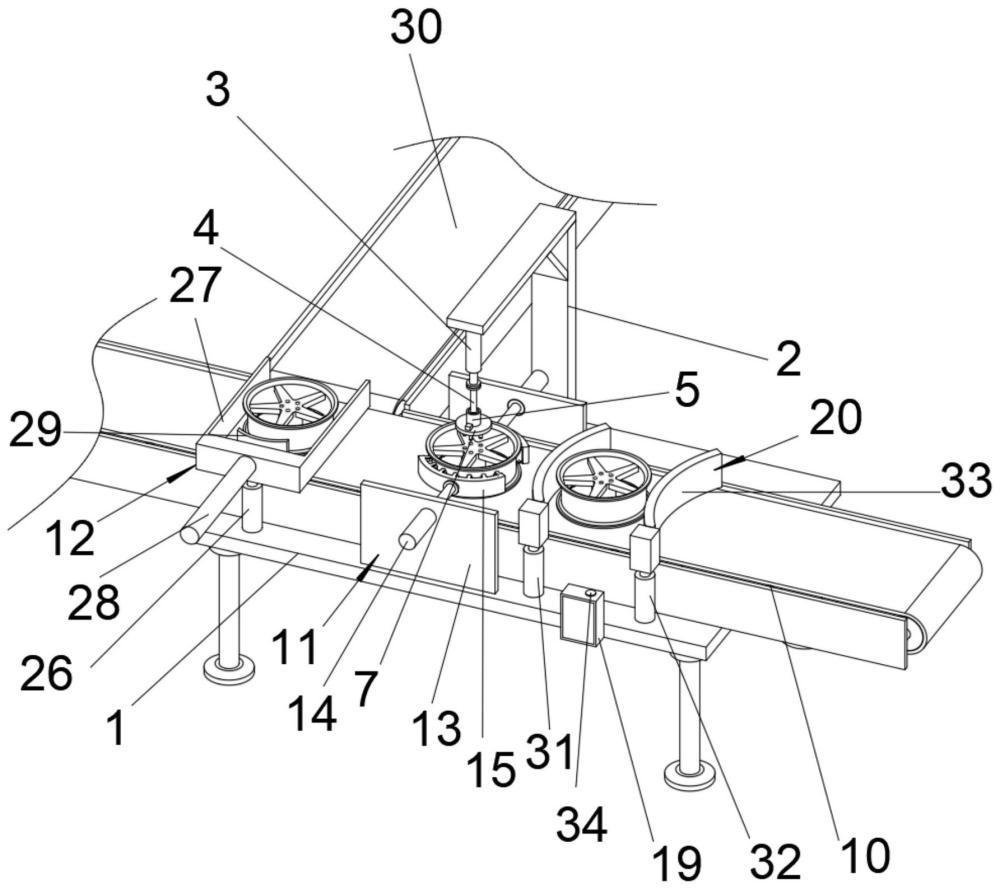

2、为实现以上目的,本实用新型提供如下技术方案:一种压铸车轮加工用位置度检测机,包括机台,所述机台的顶部安装有支撑架,所述支撑架上安装有液压缸,所述液压缸的活塞杆底端与伸缩杆连接,所述伸缩杆插入伸缩杆套的内部,所述伸缩杆与伸缩杆套的内底壁之间安装有弹簧,所述伸缩杆套的底部安装有检测板,所述检测板的底部安装有检测插杆,所述检测板上安装有加速度传感器,所述机台的顶部安装有第一传送带,所述机台的顶部安装有轮毂定位装置和残品剔除装置,所述轮毂定位装置包括固定安装在机台顶部的安装板,所述安装板上安装有第一电动伸缩杆,所述第一电动伸缩杆的活塞杆末端固定安装有定位弧形板,所述定位弧形板的一侧侧面安装有夹辊安装座,所述夹辊安装座的内侧设有夹辊,所述夹辊的内部安装有双头电机,所述双头电机的两个输出轴分别与上下两个夹辊安装座连接,所述机台的顶部还安装有控制装置和上料限制装置。

3、本实用新型的有益效果为:在夹辊对轮毂夹持完成时,轮毂的中心位置与检测板的中心上下对齐,且检测插杆与质量合格的轮毂上的螺孔可以上下对准,液压缸带动伸缩杆连同伸缩杆套和检测板下降,使得检测插杆底部的滚珠与轮毂的接触,且当滚珠与轮毂接触后,液压缸继续带动伸缩杆下压一段距离,使得伸缩杆向下挤压弹簧,随后双头电机运行,由于双头电机的输出轴与夹辊安装座固定,因此双头电机的主体在运行时转动,通过双头电机带动夹辊转动,从而驱动轮毂转动,使得轮毂上的螺孔随之圆周运动,若螺孔位置度没有发生问题,则随着轮毂的转动,当轮毂上的螺孔与检测插杆对齐时,在弹簧的的回弹力作用下,检测插杆插入螺孔中,同时加速度传感器感应到检测插杆的快速移动,将位移信号传输至控制装置中的可编程plc,可编程plc自动控制双头电机停止运转,随后液压缸带动检测板复位,如果双头电机带动轮毂转动一圈后,检测插杆无法插入螺孔,则说明轮毂的螺孔位置度发生偏移,通过上述方式,可实现轮毂位置度的自动检测。

4、为了避免检测板和检测插杆被轮毂带动转动:

5、作为上述技术方案的进一步改进:所述伸缩杆的底端固定安装有限位板,所述限位板的侧面安装有导向块。

6、本改进的有益效果为:导向块与导向槽配合,可防止检测板和检测插杆被轮毂带动转动。

7、为了防止伸缩杆从伸缩杆套中脱出:

8、作为上述技术方案的进一步改进:所述伸缩杆套的顶部安装有限位圈,所述伸缩杆套的内侧壁设有导向槽。

9、本改进的有益效果为:通过限位圈和限位板的相互限位,可防止伸缩杆从伸缩杆套中脱出。

10、为了避免刮伤轮毂:

11、作为上述技术方案的进一步改进:所述检测插杆的内腔中设有可滚动的滚珠。

12、本改进的有益效果为:检测插杆与轮毂之间通过滚珠接触,可顺畅的使检测插杆和轮毂之间相对转动,并可以防止刮伤轮毂。

13、为了方便对不合格轮毂进行回收:

14、作为上述技术方案的进一步改进:所述残品剔除装置包括第二电动伸缩杆,所述第二电动伸缩杆的活塞杆顶部安装有匚型导向框,所述匚型导向框的一侧侧面安装有第三电动伸缩杆,所述第三电动伸缩杆的活塞杆末端与推板连接。

15、本改进的有益效果为:第一传送带将不合格轮毂传送至匚型导向框下方时,第二电动伸缩杆带动匚型导向框下降,并控制第三电动伸缩杆带动推板移动,将不合格的轮毂推送到第二传送带上,匚型导向框可防止轮毂推动过程中发生偏移,利用第二传送带将其输送至回收生产线,实现不合格品的自动剔除和回收。

16、为了使得轮毂可以被准确的推动到第二传送带上:

17、作为上述技术方案的进一步改进:所述第一传送带的后侧安装有第二传送带,所述第二传送带的前端与匚型导向框前后对齐。

18、本改进的有益效果为:第二传送带的前端与匚型导向框前后对齐,轮毂可以被准确的推动到第二传送带上。

19、为了便于控制轮毂之间的间距:

20、作为上述技术方案的进一步改进:所述上料限制装置包括第四电动伸缩杆和第五电动伸缩杆,所述第四电动伸缩杆和第五电动伸缩杆的顶部均安装有弧形挡板,所述弧形挡板之间的间距大于轮毂直径3-5厘米。

21、本改进的有益效果为:当第一个轮毂通过第四电动伸缩杆上的弧形挡板后,即可控制第四电动伸缩杆带动弧形挡板下降,对第二个轮毂进行阻挡,并在第二个轮毂移动至与第四电动伸缩杆上的弧形挡板接触后控制第五电动伸缩杆带动其上方的弧形挡板下降,对第三个轮毂进行阻隔,当第三个轮毂与第五电动伸缩杆上的弧形挡板接触时,即可控制第一传送带暂停运行,以此类推,以对检测的轮毂和待检测的轮毂之间的间距进行控制,便于检测工作的自动进行。

22、为了方便工人记录和控制本装置:

23、作为上述技术方案的进一步改进:所述控制装置上设有触控屏和残次品报警扬声器,所述控制装置的内部安装有可编程plc。

24、本改进的有益效果为:工人通过触控屏即可控制本装置运行,当检测到不合格产品时,残次品报警扬声器响起提示音,及时提醒工人记录。

25、该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:1.一种压铸车轮加工用位置度检测机,其特征在于:包括机台(1),所述机台(1)的顶部安装有支撑架(2),所述支撑架(2)上安装有液压缸(3),所述液压缸(3)的活塞杆底端与伸缩杆(4)连接,所述伸缩杆(4)插入伸缩杆套(5)的内部,所述伸缩杆(4)与伸缩杆套(5)的内底壁之间安装有弹簧(6),所述伸缩杆套(5)的底部安装有检测板(7),所述检测板(7)的底部安装有检测插杆(8),所述检测板(7)上安装有加速度传感器(9),所述机台(1)的顶部安装有第一传送带(10),所述机台(1)的顶部安装有轮毂定位装置(11)和残品剔除装置(12),所述轮毂定位装置(11)包括固定安装在机台(1)顶部的安装板(13),所述安装板(13)上安装有第一电动伸缩杆(14),所述第一电动伸缩杆(14)的活塞杆末端固定安装有定位弧形板(15),所述定位弧形板(15)的一侧侧面安装有夹辊安装座(16),所述夹辊安装座(16)的内侧设有夹辊(17),所述夹辊(17)的内部安装有双头电机(18),所述双头电机(18)的两个输出轴分别与上下两个夹辊安装座(16)连接,所述机台(1)的顶部还安装有控制装置(19)和上料限制装置(20)。

2.根据权利要求1所述的一种压铸车轮加工用位置度检测机,其特征在于:所述伸缩杆(4)的底端固定安装有限位板(21),所述限位板(21)的侧面安装有导向块(22)。

3.根据权利要求1所述的一种压铸车轮加工用位置度检测机,其特征在于:所述伸缩杆套(5)的顶部安装有限位圈(23),所述伸缩杆套(5)的内侧壁设有导向槽(24)。

4.根据权利要求1所述的一种压铸车轮加工用位置度检测机,其特征在于:所述检测插杆(8)的内腔中设有可滚动的滚珠(25)。

5.根据权利要求1所述的一种压铸车轮加工用位置度检测机,其特征在于:所述残品剔除装置(12)包括第二电动伸缩杆(26),所述第二电动伸缩杆(26)的活塞杆顶部安装有匚型导向框(27),所述匚型导向框(27)的一侧侧面安装有第三电动伸缩杆(28),所述第三电动伸缩杆(28)的活塞杆末端与推板(29)连接。

6.根据权利要求5所述的一种压铸车轮加工用位置度检测机,其特征在于:所述第一传送带(10)的后侧安装有第二传送带(30),所述第二传送带(30)的前端与匚型导向框(27)前后对齐。

7.根据权利要求1所述的一种压铸车轮加工用位置度检测机,其特征在于:所述上料限制装置(20)包括第四电动伸缩杆(31)和第五电动伸缩杆(32),所述第四电动伸缩杆(31)和第五电动伸缩杆(32)的顶部均安装有弧形挡板(33),所述弧形挡板(33)之间的间距大于轮毂直径3-5厘米。

8.根据权利要求1所述的一种压铸车轮加工用位置度检测机,其特征在于:所述控制装置(19)上设有触控屏和残次品报警扬声器(34),所述控制装置(19)的内部安装有可编程plc。

技术总结本技术属于车轮位置度检测设备技术领域,尤其为一种压铸车轮加工用位置度检测机,包括机台,机台的顶部安装有支撑架,支撑架上安装有液压缸,液压缸的活塞杆底端与伸缩杆连接,伸缩杆插入伸缩杆套的内部,伸缩杆与伸缩杆套的内底壁之间安装有弹簧,伸缩杆套的底部安装有检测板,检测板的底部安装有检测插杆,检测板上安装有加速度传感器,机台的顶部安装有第一传送带,机台的顶部安装有轮毂定位装置和残品剔除装置,本装置可以实现轮毂的自动螺孔位置度检测,降低工人工作量,大幅度提升检测效率,并可以自动将不合格品从生产线上剔除,避免不合格品流出。技术研发人员:左玉海,袁继荣,丁克勇,丁臆然,周扬,王宏明,李桂荣,王斐受保护的技术使用者:青海海源绿轮制造有限公司技术研发日:20230920技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240725/133069.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。