一种体外诊断卡壳生产过程中的芯条组装系统及方法与流程

- 国知局

- 2024-07-29 10:40:49

本发明涉及医疗产品加工,特别是涉及一种体外诊断卡壳生产过程中的芯条组装系统及方法。

背景技术:

1、体外诊断卡壳是一种用于体外诊断的载体,通常由塑料或玻璃等材料制成,内部设有一个或多个凹槽,用于放置检测样本和检测试剂。体外诊断卡壳的形状、尺寸、结构和功能根据不同的检测项目和方法而有所差异,常见的有条形、圆形、方形、多孔等形式。体外诊断卡壳的优点是可以实现检测的标准化、自动化、快速化和便捷化,提高检测的效率和准确性。

2、体外诊断卡壳中的一个重要组成部分是芯条,也称为检测条或试纸条,是一种用于检测生物样本的微型传感器,通常由纸张、塑料膜或玻璃纤维等材料制成,表面涂覆有特定的生物识别分子,如抗原、抗体、酶、探针等,用于与样本中的目标物质发生特异性反应,产生可检测的信号,如色变、荧光、电流等。芯条的优点是可以实现检测的灵敏度、特异性、稳定性和多样性,提高检测的质量和可靠性。

3、目前,在下列两种对卡壳中芯条的控制组装方式存在如下缺点:

4、人工组装:即由操作人员自主判断芯条料堆状况,手动拿取符合组装标准的芯条并将其放置在待组装的卡壳基座的凹槽中,使其与卡壳的凹槽对齐并固定。这种方法的优点是简单易行,不需要专门的设备,但缺点是效率低,误差大,易受人为因素的影响,也无法保证组装的质量和一致性。

5、机械组装:当前体外诊断卡壳的芯条的机械组装环节过于分散且自动化程度不高,无法实现对于芯条的快速准确拿取,以及稳定的固定组装。只能用事先排列准备好的芯条放置盘,并通过卡接或简单粘接的方式固定芯条;虽然能够一定程度地实现人力成本的降低以及组装效率的提升,但效率提升有限,且组装质量无法保证。

6、以上方法虽然各有优缺点,但都没有实现对卡壳中的芯条的快速、准确、自动的组装,仍然存在效率低、误差大的问题,因此,需要一种新的方案来解决这些问题和缺点,提高卡壳产品的质量和加工效率。

技术实现思路

1、针对以上问题,本发明提供一种体外诊断卡壳生产过程中的芯条组装系统,能够对整个卡壳与芯条组装环节进行准确高效的组装操作,大大节省了前期待安装芯条的准备工作,同时也能对整个组装环节进行更加严格的质量把控,在加工效率和产品质量上同步进行提升。

2、为实现上述目的,本发明采用的技术方案是:

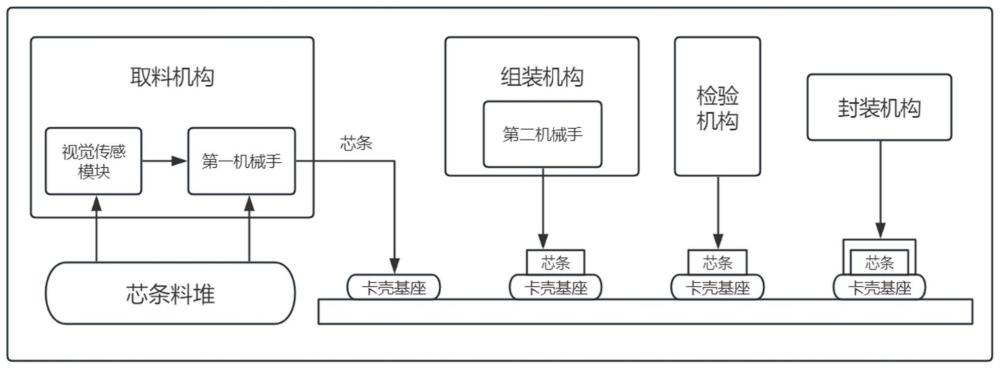

3、一种体外诊断卡壳生产过程中的芯条组装系统,包括:

4、取料机构,包括视觉传感模块和第一机械手,视觉传感模块用于识别料堆中的芯条图案并分析边缘长度是否满足标准芯条长宽尺寸,机械手用于移动并吸附取走芯条;

5、组装机构,包括第二机械手,所述第一机械手将取出的芯条放置在带有粘胶的卡壳基座凹槽中,第二机械手用于挤压芯条以固定粘接在凹槽中;

6、检验机构,用于对已固定在卡壳基座上的芯条进行随机抽样,并使用特定检验反应物进行测验,进一步通过图像取样识别颜色变化来判断芯条是否检验合格;

7、封装机构,用于将检验合格的芯条卡壳基座进行上部外壳封装和外包装,并在外包装上喷上标码。

8、本技术方案的有益效果是:本发明能够实现对芯条组装环节的高效控制,利用图像识别技术,配合机械手的准确快速操作,完成对无序堆叠的芯条料堆实现精确高效取料;同时进一步利用图像识别对芯条样品进行质量抽样检测。

9、作为上述技术方案的进一步改进:所述视觉传感模块包括:

10、图像采集装置,包括光源和摄像头;所述光源用于照亮芯条料堆;所述摄像头设置在芯条料堆正上方进行实时拍摄,获取芯条料堆的原始图像,并传输给图像处理单元;

11、图像处理单元,用于对芯条料堆的原始图像进行预处理,包括灰度化、二值化、去噪得到矩形边缘的二值图像,并将其传输给图像分析模块;

12、图像分析单元,对二值图像应用canny边缘检测算法,在边缘检测后的图像上执行霍夫变换来识别矩形的边缘线条,并验证其尺寸;

13、取料控制单元,用于接收图像分析单元的处理结果,并控制第一机械手的动作。

14、本技术方案的有益效果是:进一步具体地实现芯条的图像获取、预处理、分析和控制过程,使得整个环节智能高效。

15、作为上述技术方案的进一步改进:所述组装机构包括用于控制第二机械手的组装控制单元;所述组装控制单元包括设置在第二机械手前端的温度传感器,所述组装控制单元用于根据温度传感器检测到的温度来控制第二机械手前端作用在凹槽内芯条上的挤压压力和挤压时间。

16、本技术方案的有益效果是:通过检测芯条表面温度,判断用于固定芯条溶胶的状态,来决定适合作用在当前芯条上的第二机械手前端施加的挤压压力和挤压时间,以实现芯条更加稳定可靠的固定效果。

17、作为上述技术方案的进一步改进:所述检验机构包括图像取样分析模块;所述图像取样分析模块包括:

18、样品图像获取模块,用于在特定光照条件下捕获已固定在卡壳基座上并与特定检验反应物反应一定时间的芯条图像;

19、检验分析模块,包括颜色识别算法,该算法通过比较芯条表面颜色结果与预设的颜色标准范围,计算颜色差异值,以判断芯条是否检验合格。

20、本技术方案的有益效果是:利用芯条检验时会发生颜色变化的特点,结合图像识别中的颜色识别算法,对芯条样品测验结果实现准确快速得出,降低了误判率同时也提高了判断效率。

21、本发明还提供一种体外诊断卡壳生产过程中的芯条组装方法,包括以下步骤:

22、s1:使用视觉传感模块识别料堆中的芯条图案,并分析其边缘长度是否满足标准芯条长宽尺寸,分析其表面颜色区块是否满足标准芯条正面颜色区块特征;

23、s2:第一机械手移动并吸附取走符合尺寸和表面为正面要求的芯条;

24、s3:将取出的芯条放置在带有粘胶的卡壳基座凹槽中;

25、s4:第二机械手挤压芯条以固定粘接在凹槽中,第二机械手作用的挤压力p和挤压时间t由组装控制单元根据温度传感器检测到的温度t来控制;

26、s5:对一个批次的已固定在卡壳基座上的芯条进行随机抽样,并使用特定检验反应物进行测验;

27、s6:通过图像取样识别颜色变化来判断芯条是否检验合格;

28、s7:将该批次的检验合格的芯条卡壳基座进行上部外壳封装,确保上部外壳与卡壳基座之间的接合处达到密封标准;

29、s8:对封装后的卡壳进行外包装,并在外包装上喷上标码,标码包括产品信息和追踪码,以便于产品追溯和管理。

30、本技术方案的有益效果是:本发明能够实现对芯条组装环节的高效控制,利用图像识别技术,配合机械手的准确快速操作,完成对无序堆叠的芯条料堆实现精确高效取料;同时进一步利用图像识别对芯条样品进行质量抽样检测。

31、作为上述技术方案的进一步改进:所述s1包括:

32、s11:视觉传感模块包括图像采集装置和图像处理单元,图像采集装置包括光源和摄像头,光源位于芯条料堆上方并对其照亮,摄像头设置在芯条料堆正上方进行实时拍摄,获取芯条料堆的原始图像;

33、s12:图像处理单元对芯条料堆的原始图像进行预处理,包括灰度化、二值化、去噪得到矩形边缘的二值图像;

34、s13:图像分析单元对二值图像应用canny边缘检测算法,在边缘检测后的图像上执行霍夫变换来识别矩形的边缘线条,并验证其尺寸;通过霍夫变换累加器h(ρ,θ)检测矩形的存在,其中ρ是原点至直线的距离,θ是直线的角度,定义为:

35、

36、其中,i(x,y)表示图像中的点,δ是狄拉克函数,用于累加在参数空间中检测到的直线。

37、本技术方案的有益效果是:采用otsu算法进行二值化,计算简单,计算速度快且不受图像亮度和对比度的影响;中值滤波操作简单;canny算法进行边缘检测具有高准确性的特点;能简单快捷且保留矩形边缘的原始图像的信息;进一步具体地实现芯条的图像获取、预处理、分析和控制过程,使得整个环节智能高效。

38、作为上述技术方案的进一步改进:所述s13还包括:

39、s131:图像分析单元能够通过计算e(x,y)值来得到芯条的边缘长度,计算公式定义为:

40、

41、其中,x1和y1分别表示边缘线条的起点横坐标和纵坐标;x2和y2分别表示边缘线条的终点横坐标和纵坐标;

42、s132:得到矩形的边缘长度后,将其分别于预设标准芯条长宽尺寸进行对比,当该识别出的矩形的两段边缘长宽均分别等于标准芯条长宽尺寸时,将该矩形对应芯条判定为符合尺寸芯条。

43、本发明的有益效果为:利用得到的边缘尺寸,与预设标准尺寸进行比较;符合标准尺寸的矩形所代表的芯条必然位于芯条料堆最上方,其上部不存在任何遮挡或覆盖物,巧妙地帮助系统识别出可以直接不受影响地拿取的芯条,实现快速取料。

44、作为上述技术方案的进一步改进:所述s13还包括:

45、s133:通过颜色识别模块检测图像中该矩形中的非白色的颜色区块,当该矩形中不存在非白色的颜色区块,判断该矩形对应的芯条反面朝上;当该矩形中存在非白色的颜色区块,判断该矩形对应的芯条正面朝上;

46、s134:将符合尺寸且正面朝上芯条对应矩形的中心点位置坐标作为第一机械手平面移动的终点坐标;

47、s135:确定取用目标后,机械手臂首先平移至终点坐标,然后垂直下降至芯条表面进行吸附取用,使用前端吸附头的气压传感器检测目标是否被吸住,如果未吸住,重复尝试吸附,直到确认吸住芯条,吸住后,机械手臂垂直上升至安全高度,再平移至组装位置;

48、s136:当图像中没有符合条件的芯条时,启动盛放芯条料堆的托盘下方的震动装置;震动装置将使料堆中的芯条发生位置或姿态改变,以便重新识别。

49、本技术方案的有益效果是:芯条正反面存在颜色不同的区别,利用这点可以通过图像识别的颜色区块识别功能,快速准确地判断出芯条正反面。

50、作为上述技术方案的进一步改进:所述s4包括:

51、s41:第二机械手前端设置有温度传感器,当第二机械手前端压住卡壳基座的凹槽中的芯条时,温度传感器测得芯条表面的温度t;

52、s42:组装控制单元根据温度传感器检测到的温度来控制第二机械手前端作用在凹槽内芯条上的挤压压力和挤压时间,挤压压力p与温度t的关系:

53、p=a·t2+b·t+c

54、其中,a,b,和c是与材料特性和机械手操作相关常数。

55、挤压时间t与温度t的关系:

56、t=m·en·t

57、其中,m和n是与挤压过程和温度调节相关常数。

58、本技术方案的有益效果是:通过检测芯条表面温度,判断用于固定芯条溶胶的状态,来决定适合作用在当前芯条上的第二机械手前端施加的挤压压力和挤压时间,以实现芯条更加稳定可靠的固定效果。

59、作为上述技术方案的进一步改进:所述s6包括:

60、s61:通过样品图像获取模块在特定光照条件下捕获已固定在卡壳基座上并与特定检验反应物反应一定时间的芯条图像;

61、s62:通过检验分析模块,采用颜色识别算法比较芯条表面颜色结果与预设的颜色标准范围,计算颜色差异值;其中,颜色差异值的计算基于以下公式:

62、

63、其中,δc代表颜色差异值,rs,gs,bs分别代表芯条表面颜色结果的红色、绿色、蓝色分量的标准值,rt,gt,bt分别代表实际测得的芯条表面颜色结果的红色、绿色、蓝色分量的值;

64、s62:通过颜色差异值与设定阈值进行大小比较,当颜色差异值大于设定阈值,判定芯条检验合格,当颜色差异值小于设定阈值,判定芯条检验不合格。

65、本技术方案的有益效果是:利用芯条检验时会发生颜色变化的特点,结合图像识别中的颜色识别算法,对芯条样品测验结果实现准确快速得出,降低了误判率同时也提高了判断效率。

本文地址:https://www.jishuxx.com/zhuanli/20240725/133101.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表