一种铜镍硫化矿全流程回收贵金属的选矿工艺的制作方法

- 国知局

- 2024-07-29 10:52:33

本发明属于有色金属矿物选矿,具体涉及一种铜镍硫化矿全流程回收贵金属的选矿工艺。

背景技术:

1、尼尔森选矿机是基于离心原理的强化重力选矿设备。在强化重力场内,轻重矿物之间的分离比自然重力场内更加容易;该设备现已成为贵金属伴生的有色金属选矿厂重选首选设备。现有间断排矿型尼尔森选矿机,每工作1~2小时需停机排精矿,同时尼尔森也经常因为富集锥等问题,故障频发,影响贵金属精矿产量及主流程镍铜金属的回收。

2、矿山企业基本都存在尾矿难处理的问题,尾矿的综合利用率低,从而造成尾矿资源的严重浪费,同时也危害周边的环境安全。伴生贵金属含有金、银、铂、钯等稀贵金属难以有效回收。重选尾矿中贵金属的回收方法主要采用尼尔森重选法、重选浮选相结合等相关工艺。而在矿产资源日益减少的背景下,对尾矿中贵金属的二次回收是现如今值得研究的方向。不仅可以提高尾矿的贵金属回收率和金属利用率,也可以提高冶金企业的经济效益。

3、国内硫化镍铜矿中常伴生的贵金属,为拓宽贵金属资源渠道以及其伴生贵金属的利用范围,开发该部分资源,避免被丢弃在尾矿中。因此,开发新型的选矿工艺流程,合理高效回收伴生贵金属金成为迫在眉睫的问题。

4、目前回收硫化铜镍矿的伴生金属的主要问题如下:

5、中国发明专利“一种从含金重选尾矿中回收多金属的选矿方法”,专利号cn112657670 b公开了一种从含金重选尾矿中回收多金属的选矿方法,其流程复杂,没用从选矿全流程考虑回收贵金属。

技术实现思路

1、本发明针对现有回收硫化铜镍矿的伴生金属工艺流程复杂、回收率低的问题,提供一种经济适用、高效节能的,可实现一种铜镍硫化矿全流程回收贵金属的选矿工艺,最终提高了贵金属的综合回收率。

2、为此,本发明采用如下技术方案:

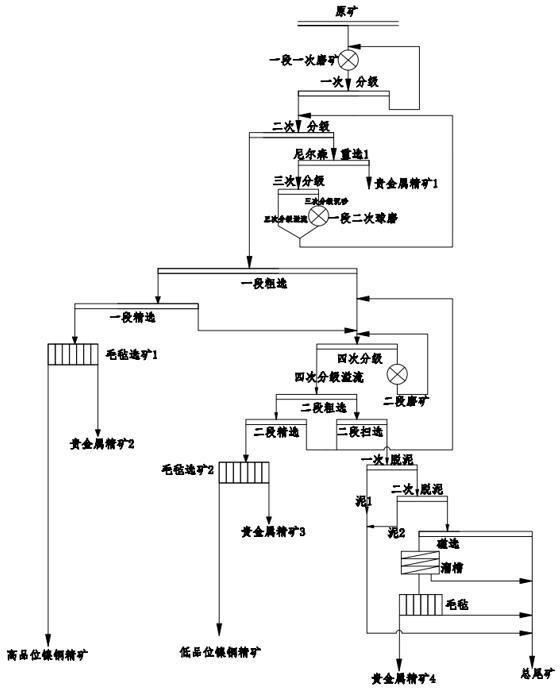

3、一种铜镍硫化矿全流程回收贵金属的选矿工艺,包括以下步骤:

4、1)对镍铜矿原矿进行一段一次磨矿后,依次进行一次分级、二次分级和尼尔森重选1作业;

5、其中,一次分级的中矿返回一段一次磨矿,二次分级的中矿进入一段粗选,尼尔森重选1的中矿进行三次分级;三次分级后的三次分级沉砂经过一段二次磨矿后与三次分级溢流合并返回二次分级,尼尔森重选1的产品为贵金属精矿1;

6、2)一段粗选后依次进行一段精选和毛毡选矿1作业;

7、其中一段粗选的中矿和一选精选的中矿进入四次分级,毛毡选矿1的产品为贵金属精矿2和高品位镍铜精矿;

8、3)四次分级溢流后依次进行二段粗选、二段精选、毛毡选矿2作业;

9、其中,四次分级的中矿进行二段磨矿后返回四次分级;二段粗选的中矿进行二段扫选作业,二段精选的中矿返回四次分级,毛毡选矿2的产品为贵金属精矿3和低品位镍铜精矿;

10、4)二段扫选作业的尾矿依次进行一次脱泥、二次脱泥、磁选、溜槽选矿、毛毡选矿3作业;

11、其中,二段扫选的中矿返回四次分级,一次脱泥、二次脱泥、磁选尾矿、溜槽选矿尾矿、毛毡选矿3作业尾矿合并为总尾矿,毛毡选矿3的产品为贵金属精矿4。

12、进一步地,在步骤1)中,镍铜矿粒度为-13mm,一段一次磨矿浓度为60%,一段一次磨矿使用钢球为90mm、80mm、60mm,钢球分别按3:1:1重量配比;一段二次球磨使用为50mm*60mm、35mm*40mm铸铁段按1:1重量配比。

13、进一步地,在步骤2)中,一段粗选浮选药剂捕收剂丁基黄药用量为160g/t-180g/t原矿,乙基黄药用量为40g/t-80g/t原矿,调整剂硫酸铵用量为700g/t-800g/t原矿,起泡剂bq-622用量为40-60g/t原矿。

14、进一步地,在步骤2)中,一段粗选粒级-0.074mm含量为65%-70%,毛毡选矿1作业使用的为50cm*300cm淘金布,纤维材质,毛高13mm。

15、进一步地,在步骤3)中,二段粗选粒级-0.074mm含量为80%-85%,二段粗选浮选药剂捕收剂乙基黄药用量为80g/t-100g/t原矿,调整剂硫酸铵用量为250g/t-300g/t原矿,起泡剂bq-622用量为10-20g/t原矿。

16、进一步地,在步骤4)中,一次脱泥和二次脱泥使用为脱泥旋流器,脱泥旋流器给矿浓度为35%-40%,给矿压力0.08-0.12mpa;

17、磁选设备为湿式磁选机,磁场强度为1300高斯;

18、对磁精矿再磨,使用磨矿介质材质为陶瓷球,陶瓷球按25mm、20mm、15mm钢球按2:1:1重量配比;磨矿产品中-0.074mm含量占总粒级质量的81%-84%。

19、进一步地,毛毡选矿1作业使用的为50cm*300cm淘金布,纤维材质,毛高13mm。毛毡选矿2作业使用的为50cm*300cm长毛型淘金草,为低密度聚乙烯材质,毛高15cm。毛毡选矿3作业使用的为50cm*300cm长毛型淘金草,为低密度聚乙烯材质,毛高13cm。

20、本发明的有益效果在于:

21、1.本发明提出了从磨矿过程、浮选精矿、尾矿全流程回收硫化镍铜矿中伴生贵金属工艺流程,在不影响回收主流程镍、铜金属时,提高了伴生贵金属资源的回收,实现磨矿过程中贵金属提前回收,精矿中回收大量品位高的贵金属,同时降低尾矿贵金属流失;

22、2.本发明提出了创造性的提出了尾矿脱泥,再磁选,磁选精矿进行溜槽选矿、毛毡富集贵金属工艺,可减少尾矿中贵金属流失。经济效益高、可操作性强等优点,提高了镍铜矿伴生贵金属金属矿资源的综合利用率和产品附加值,具有广泛的现实意义。

技术特征:1.一种铜镍硫化矿全流程回收贵金属的选矿工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的铜镍硫化矿全流程回收贵金属的选矿工艺,其特征在于,在步骤1)中,镍铜矿粒度为-13mm,一段一次磨矿浓度为60%,一段一次磨矿使用钢球为90mm、80mm、60mm,钢球分别按3:1:1重量配比;一段二次球磨使用为50mm*60mm、35mm*40mm铸铁段按1:1重量配比。

3.根据权利要求1所述的铜镍硫化矿全流程回收贵金属的选矿工艺,其特征在于,在步骤2)中,一段粗选浮选药剂捕收剂丁基黄药用量为160g/t-180g/t原矿,乙基黄药用量为40g/t-80g/t原矿,调整剂硫酸铵用量为700g/t-800g/t原矿,起泡剂bq-622用量为40-60g/t原矿。

4.根据权利要求1所述的铜镍硫化矿全流程回收贵金属的选矿工艺,其特征在于,在步骤2)中,一段粗选粒级-0.074mm含量为65%-70%,毛毡选矿1作业使用的为50cm*300cm淘金布,纤维材质,毛高13mm。

5.根据权利要求1所述的铜镍硫化矿全流程回收贵金属的选矿工艺,其特征在于,在步骤3)中,二段粗选粒级-0.074mm含量为80%-85%,二段粗选浮选药剂捕收剂乙基黄药用量为80g/t-100g/t原矿,调整剂硫酸铵用量为250g/t-300g/t原矿,起泡剂bq-622用量为10-20g/t原矿。

6.根据权利要求1所述的铜镍硫化矿全流程回收贵金属的选矿工艺,其特征在于,在步骤4)中,一次脱泥和二次脱泥使用为脱泥旋流器,脱泥旋流器给矿浓度为35%-40%,给矿压力0.08-0.12mpa;

技术总结本发明公开了一种铜镍硫化矿全流程回收贵金属的选矿工艺,属于有色金属矿物选矿技术领域。从磨矿过程、浮选精矿、尾矿全流程回收硫化镍铜矿中伴生贵金属工艺流程,提高了贵金属资源的回收,实现磨矿过程中贵金属提前回收,精矿中回收大量品位高的贵金属,同时降低尾矿贵金属流失。提出了尾矿脱泥,再磁选,磁选精矿进行溜槽选矿、毛毡富集贵金属工艺,可减少尾矿中贵金属流失。本发明方法在回收镍铜金属的同时,全流程回收了伴生贵金属,工艺流程简单,经济效益高、可操作性强、分选效果好等优点,可实现对镍铜多金属硫化矿中伴生贵金属的综合回收,提高了镍铜矿伴生贵金属金属矿资源的综合利用率和产品附加值,具有广泛的现实意义。技术研发人员:谢杰,邵一鑫,李阳,李建博,贺志青,沙宏受保护的技术使用者:金川集团镍钴有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240725/133648.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表