一种基于机器视觉的圆盘铸件表面缺陷检测装置

- 国知局

- 2024-07-29 10:54:29

本技术涉及铸件缺陷自动检测,更具体地说,涉及一种基于机器视觉的圆盘铸件表面缺陷检测装置。

背景技术:

1、铸造作为现代装置制造工业的基础工艺之一,在机械制造业、汽车制造业和建筑业等行业中应用广泛。其中,圆盘类铸件虽然形状不复杂,但是质量要求往往比较高,一般不允许有缩孔(松)、气孔、夹砂及肋裂等铸造缺陷。但是,由于原材料或铸造过程中的一些问题,会不可避免地出现这些缺陷。表面类缺陷不仅会影响产品的外观,还会对产品的各项性能造成影响。因此,必须在生产早期过程中将圆盘铸件表面缺陷及时检查出来。传统的人工检测方法是通过人工肉眼识别铸件表面的缺陷,将不合格的铸件挑选出来,打上标识。这一过程存在人工成本高、效率低、一致性差、易漏检、准确度和可回溯性差等诸多问题。另一方面,由于视觉系统在表面缺陷检测中具有速度快、准确度高、重复性和可回溯性好等优点,已经逐渐应用于各个行业。

2、中国专利cn114088727a公开了一种新式的用于铸件表面缺陷检测的自动翻转装置,包括上下设置的一对抓取检测机构、立式翻转机构以及连接抓取检测机构与立式翻转机构的传送带机构;通过抓取检测机构对铸件表面缺陷进行两次检测,在两次检测中间设置立式翻转机构对铸件进行翻转,能够实现铸件全方位无死角的缺陷检测;对于有缺陷的铸件可以通过抓取检测机构移送至次品区,实现了铸件缺陷检测领域的全自动化,配合铸件表面缺陷识别的智能算法,实现了速度快准确性高的铸件自动智能检测,大大缩短了铸件表面检测的耗时,提升了企业生产效率,节省了人力成本,降低了生产成本。

3、但是,上述方案中未能实现将铸件自动连续输送至检测机构,仍需人工将铸件放置到传送带上,处理效率较低,不利于批量处理铸件;而且,采用立式翻转机构翻转过程较为复杂且一次仅能翻转一个铸件以进行反面的缺陷检测和分拣,翻转效率较低;而且,抓取检测机构在检测完成后,还需要将次品运送至次品区,影响后续铸件的检测和分拣,大大降低了检测和分拣铸件的效率。

技术实现思路

1、实用新型要解决的技术问题

2、本实用新型的目的在于克服现有技术中不足,提供了一种基于机器视觉的圆盘铸件表面缺陷检测装置,旨在解决铸件未能自动连续被移放至检测机构,难以实现批量处理的问题;铸件翻转过程复杂,翻转效率较低的问题;以及铸件的检测和分拣效率较低的问题。

3、技术方案

4、为达到上述目的,本实用新型提供的技术方案为:

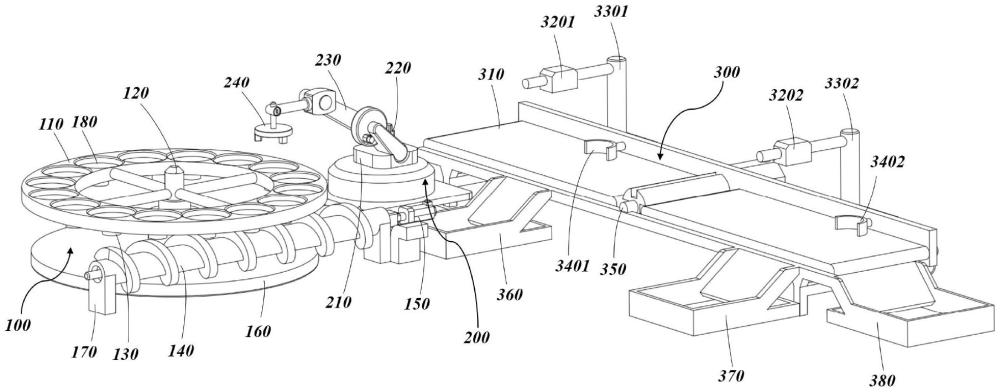

5、本实用新型的一种基于机器视觉的圆盘铸件表面缺陷检测装置,其特征在于:包括铸件旋转步进机构、铸件夹取放置机构和铸件检测分拣机构;

6、所述铸件旋转步进机构包括放置铸件的载件台,由驱动机构驱动载件台步进式旋转;

7、所述铸件夹取放置机构位于旋转步进机构的一侧,包括旋转基座,旋转基座通过工业机器人连接机械爪;

8、所述铸件检测分拣机构位于铸件夹取放置机构的一侧,与铸件旋转步进机构位置相对;包括传送皮带、沿传送皮带运行方向依次设于传送皮带一侧的铸件正面表面缺陷检测分拣模块、铸件反面表面缺陷检测分拣模块;传送皮带中间设有翻转器,所述翻转器位于正面表面缺陷检测分拣模块和铸件反面表面缺陷检测分拣模块之间;所述机械爪用于抓取所述载件台上的铸件并放置到所述传送皮带的起始端。

9、作为本实用新型更进一步的改进,所述载件台上表面沿圆周均匀设有一圈用于放置多个铸件的圆形凹槽。

10、作为本实用新型更进一步的改进,所述驱动机构的包括中心支轴、步进短轴、螺旋轴和异步电动机;所述中心支轴上端与所述载件台的中心连接,下端与用于固定的圆盘底座连接;所述步进短轴固接于载件台下表面且与圆形凹槽一一对应;螺旋轴的螺旋叶间距与所述步进短轴的外径相啮合;所述螺旋轴的两端与固定于地面的支撑台转动连接;所述异步电动机与螺旋轴靠近铸件夹取移放机构的一端连接。

11、作为本实用新型更进一步的改进,所述铸件正面表面缺陷检测分拣模块包括工控柱一、图像处理机构一和推送器一;所述工控柱一的柱体中设有电路;所述图像处理机构一连接在工控柱一前端且位于传送皮带上方,并与工控柱一电连接,用于检测铸件正面的的表面缺陷,并将检测结果以电信号形式反馈至工控柱一中的电路;所述推送器一为与工控柱一电连接的“y”型可伸缩杆,与工控柱一沿传送皮带运行方向有间隔。

12、作为本实用新型更进一步的改进,所述铸件反面表面缺陷检测分拣模块包括工控柱二、图像处理机构二和推送器二;所述工控柱二的柱体中设有电路;所述图像处理机构二连接在工控柱二前端且位于传送皮带上方,并与工控柱二电连接,用于检测铸件反面的表面缺陷,并将检测结果以电信号形式反馈至工控柱二中的电路;所述推送器二为与工控柱二电连接的“y”型可伸缩杆,与工控柱二沿传送皮带运行方向有间隔。

13、作为本实用新型更进一步的改进,所述铸件检测分拣机构还包括正面缺陷收纳盒、反面缺陷收纳盒和合格品收纳盒;所述正面缺陷收纳盒位于传送皮带另一侧与所述推送器一位置相对,所述正面缺陷收纳盒具有的斜面的上端与传送皮带一侧的竖直板面连接;所述反面缺陷收纳盒位于传送皮带另一侧与所述推送器二位置相对,所述反面缺陷收纳盒具有的斜面的上端与传送皮带一侧的竖直板面连接;传送皮带运行方向末端的下表面与合格品收纳盒具有的斜坡的上端趋于相连。

14、作为本实用新型更进一步的改进,所述图像处理机构一和图像处理机构二均为3d视觉处理器,所述3d视觉处理器的摄像头安装于转动驱动机构上,转动驱动机构用于驱动摄像头转动。

15、作为本实用新型更进一步的改进,所述翻转器为翻转辊,所述翻转辊表面均匀分布多个可卡住铸件的卡槽。

16、有益效果

17、采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

18、(1)本实用新型的铸件旋转步进机构可以存储多个待检测铸件,并可以自动、连续输送待检测的铸件以进行检测。旋转步进机构中的载件台沿圆周均匀设有一圈圆形凹槽可以一次,放置多个待检测的铸件,并且驱动机构可以驱动载件台步进旋转,步进一次载件台旋转一个圆形凹槽的分度,圆形凹槽中的铸件被铸件夹取机构中的机械爪夹取后,载件台会继续步进旋转,将下一个铸件转动至待夹取位置,实现了自动连续夹取铸件并输送至检测机构以批量处理铸件,提高了铸件的处理效率。

19、(2)本实用新型的翻转器为表面均匀分布多个可卡住铸件的卡槽的翻转辊,在运行时可以牢固咬合铸件,实现连续、平稳翻转铸件,提高了翻转的效率。而且,翻转器设于传送皮带中间,位于正面表面缺陷检测分拣模块和铸件反面表面缺陷检测分拣模块之间,正面缺陷检测合格的铸件翻转后直接由传送皮带传送至反面缺陷检测模块进行反面缺陷检测,大大提高了装置的工作效率。

20、(3)本实用新型的正面缺陷检测模块和反面缺陷表面检测模块均包括图像处理机构和工控柱和推送器,图像处理机构对铸件表面进行图像采集和分析评级,若识别到表面缺陷,将结果以电信号形式通过工控柱中的电路反馈至推送器,由推送器将停在其前方的有缺陷的铸件推到正面缺陷收纳盒或反面缺陷收纳盒,过程中铸件表面缺陷的检测和未通过检测铸件的分拣由不同的部件处理,提高了铸件检测和分拣的效率。图像处理机构为3d视觉处理器,所具有的摄像头可以360°旋转,并且摄像头像素较高,采集的铸件表面图像更加全面、更加清晰,与传统人工检测相比,大大提升了铸件检测的准确性和一致性。

本文地址:https://www.jishuxx.com/zhuanli/20240725/133817.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表