一种全自动轴承检测系统及方法与流程

- 国知局

- 2024-07-29 10:55:43

本发明属于轴承检测,具体涉及一种全自动轴承检测系统及方法。

背景技术:

1、在机械系统中,轴承作为支承和减少摩擦的关键部件,其性能直接关系到整个机械设备的运转效率和寿命。因此,对轴承进行定期检测和维护是确保设备可靠运行的必要条件。现有技术中,常见的轴承检测技术包括振动分析、声音识别、温度监测、油液分析等。尽管这些技术在轴承状态监测中发挥了重要作用,但仍然存在一些缺点。例如一些轴承检测技术依赖于传感器数据,可能会受到外部环境因素的干扰,如温度、湿度变化等,从而影响检测的准确性。而且,轴承检测还存在一定的复杂性,因为即使收集到了大量的数据,如何有效地分析和解释这些数据,提取有用的信息,仍然是一个挑战。此外,轴承检测过程中目前或多或少地还需要人工参与,效率低下。

技术实现思路

1、本发明针对现有技术存在的不足,提供了一种能够全自动高效检测且检测结果准确的轴承检测系统及方法。

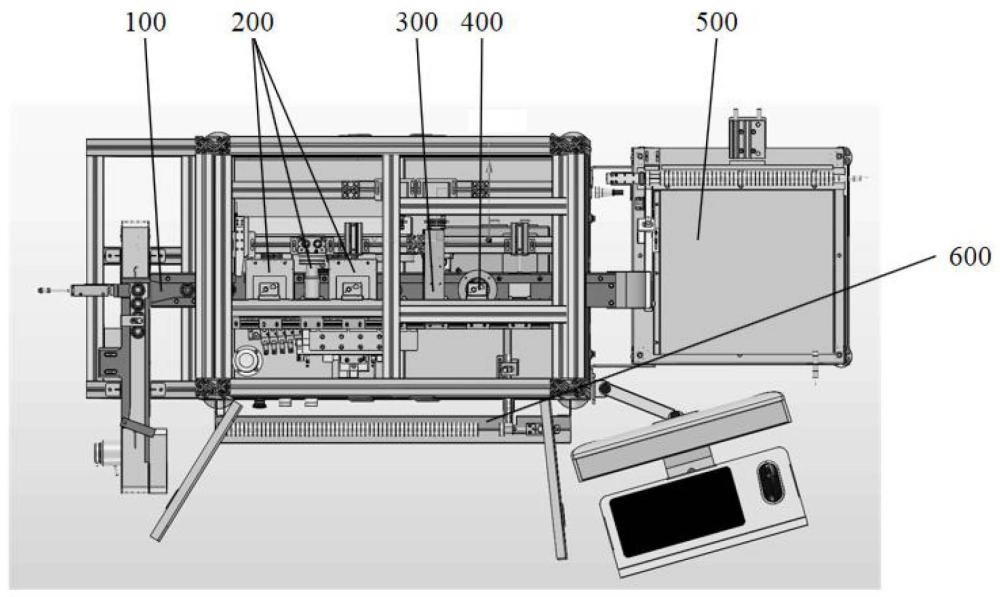

2、本发明所述的一种全自动轴承检测系统,包括检测设备和与所述检测系统电性连接的控制系统;

3、所述检测设备包括依次排布的上料区、端面检测模块、外圆检测模块、内圆检测模块、下料区,以及同时与所述端面检测模块、外圆检测模块和内圆检测模块连接的不合格下料模块;所述控制系统包括控制箱和设于控制箱表面的触摸屏,所述检测系统还包括检测稳定性η≥99.6%的轴承检测卷积神经网络模型;

4、所述η=0.4a+0.6b,其中a为漏检率,b为误判率;

5、所述漏检率=(人工复核系统漏检缺陷产品数量/检测产品总数)*100%;

6、所述误判率=(人工复核误判检测产品数量/检测产品总数)*100%;

7、所述轴承检测卷积神经网络模型由卷积神经网络模型经过训练之后得到,所述训练的具体过程包括准备数据集和训练;所述准备数据集包括收集足够多的缺陷图像样本,并将缺陷图像样本进行分类、图像预处理;所述训练包括选取框架并创建卷积神经网络模型、设置卷积神经网络模型的训练参数,以及评估性能;所述训练参数包括学习速率、批次大小和迭代次数。

8、进一步,本发明所述全自动轴承检测系统的缺陷图像样本数量为1000-2000个,所述缺陷图像样本的类别包括产品磕伤、产品刀纹、盖板变形、盖板破损、盖板盖反、盖板压痕、盖板划痕、盖板缺失、产品脏污、产品生锈、产品加工异常、内圆磕伤、内圆压痕、内圆脏污、内圆生锈、外圆磕伤、外圆划痕、外圆刀纹、外圆沙眼、外圆脏污、外圆黑线、外圆白线、外圆压痕、外圆生锈。

9、进一步,本发明所述全自动轴承检测系统的卷积神经网络模型的框架为mxnet,所述mxnet包括计算图构建、自动求导、优化器和各种类型的层,所述卷积神经网络模型包括分类识别模块、异常检测模块、基于轴对称矩形的对象检测模块、基于自由矩形的对象检测模块、语义分割模块、实例分割模块、deepocr模块,以及目标检测模块。

10、进一步,本发明所述全自动轴承检测系统的设置的卷积神经网络模型的学习速率为1e-4、批次大小为3~5、迭代次数为300~600、通道数为1,且包括对图像进行压缩、启用图像增强和高容量的设置,旋转步长为180°,镜像为both。

11、进一步,本发明所述全自动轴承检测系统的图像预处理过程具体为过滤掉轴承之外区域的斑点、噪点及干扰因素;所述图像预处理过程采用的算法包括图像剪切、二值化、阈值分割、开运算与闭运算。

12、进一步,本发明所述全自动轴承检测系统的端面检测模块包括依次排布的正面检测工位、翻转机构和反面检测工位,所述正面检测工位和反面检测工位的上方均设有2d面阵相机,所述外圆检测模块包括外圆划痕检测工位和外圆黑线检测工位,且所述外圆划痕检测工位和外圆黑线检测工位的上方均设有2d线阵相机;所述内圆检测模块包括内圆检测工位和位于所述内圆检测工位上方的2d面阵相机。

13、进一步,本发明所述全自动轴承检测系统的外圆划痕检测工位、外圆黑线检测工位和内圆检测工位均包括平台、位于平台下方的顶升旋转机构,以及位于顶升旋转机构上方的定位装置,所述平台上开设有能够供所述顶升旋转机构进出的开口,所述顶升旋转机构包括气缸和与气缸连接的三个旋转电机;所述外圆划痕检测工位和外圆黑线检测工位的定位装置为杆状定位装置,所述杆状定位装置通过轴承的中心圆孔实现定位;所述内圆检测工位的定位装置为圆盘状定位装置,所述圆盘状定位装置中心处设有凹槽,所述2d面阵相机距离轴承上端面的距离为h,且满足关系式h=f*2r/h,其中f为2d面阵相机的镜头焦距,h为工业相机靶面尺寸。

14、进一步,本发明所述全自动轴承检测系统的平台上还设有能够由气缸驱动的卡爪型的轴承移动机构,所述不合格下料模块包括推料气缸和与所述推料气缸对应设置的不合格下料通道,所述不合格下料通道内设有柔性缓冲板,所述推料气缸包括三个,分别设于所述反面检测工位、外圆黑线检测工位和内圆检测工位。

15、进一步,本发明所述全自动轴承检测系统的上料区包括依次连通的滑道a、运输通道和等待通道,所述运输通道包括靠近所述滑道a的挡板和吹气装置、传输带,以及靠近所述等待通道的推料气缸a;所述下料区包括滑道b和方形的储料盘,所述储料盘靠近所述滑道b的角为a区,与a区对角线的角为c区,远离所述滑道b的一个角为b区,所述a区设有传感器a和推料机构,所述b区设有传感器b,所述传感器a和传感器b之间设有推料板,所述c区处设有传感器c。

16、一种基于上述任一项所述的全自动轴承检测系统的检测方法,其特征在于,所述检测方法具体包括如下步骤:

17、1)轴承经上料区进入端面检测模块,分别完成轴承正向端面检测和反面端面检测;不合格产品进入不合格下料模块,合格产品继续进入步骤2);

18、2)通过外圆检测模块进行轴承外圆曲面检测;不合格产品进入不合格下料模块,合格产品继续进入步骤3);

19、3)通过内圆检测模块进行轴承内圆曲面检测;不合格产品进入不合格下料模块,合格产品进入下料区。

20、与现有技术相比,本发明具有以下有益的技术效果:

21、本发明所述的全自动轴承检测系统和检测方法,其中全自动轴承检测系统借助轴承检测卷积神经网络模型来实现对轴承大量缺陷样本的整合标注、推理与结果输出,结合本发明所述检测设备,在实现轴承全自动检测的基础上,检测准确率达99.95%,稳定性可以达到99.6%以上。

22、本发明所述方法的能够在3秒内完成一个检测节拍的处理,高效率不仅能够提升处理速度,还能减少等待时间,增加生产吞吐量,是实现现代化生产和自动化控制的重要技术指标之一。

23、另外,系统采用了深度学习算法,解决了传统视觉算法中的缺陷类型多、检测背景复杂、缺陷难以分割、产品类型难以兼容等痛点问题。

24、同时,采用线阵相机对轴承的外圆进行检测、采用内壁检测镜头对轴承的內圆进行检测,相对于传统面阵相机配普通c口镜头而言,这些配置可以得到更加稳定可靠的成像效果,使得缺陷分割过程事半功倍,进而提升系统的可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20240725/133933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表