一种低品位氧硫混合铜矿的选矿方法

- 国知局

- 2024-07-29 10:59:43

本申请属于矿业工程,具体涉及一种药剂种类及用量少、铜回收率及精矿品位较高、无污染物外排的低品位氧硫混合铜矿的选矿方法。

背景技术:

1、随着铜矿资源的不断开采,高品位、易开采、好处理的矿石日趋减少,而品位低、氧化程度高、嵌布关系复杂的铜矿资源占比逐渐增加。当前,我国易选的硫化铜矿大多已逐渐枯竭,剩余的铜矿大多为低品位的氧硫混合铜矿及氧化铜矿,但在目前的经济、技术条件下,选厂所使用的药剂制度大多仍然为硫化铜矿浮选的药剂制度,起泡剂主要为2#油、mibc,捕收剂主要为丁基黄药、丁铵黑药、z-200,并且大多为单一使用,不仅药剂用量较大导致选矿成本较高,而且选矿指标较差,较难满足生产需求,因此导致大量低品位氧化铜矿及氧硫混合铜矿石资源的开发利用受到制约。

2、目前,由于受制于药剂制度和选矿工艺的制约,氧化铜及氧硫混合铜矿石采用常规浮选工艺往往难以获得理想的选矿指标,而常规浸出则具有显著的优势,因此浸出是目前主流的氧化铜及氧硫混合铜矿石选矿方法。在浸出工艺中,根据氧化铜及氧硫混合铜中主要脉石矿物的类型,以酸性脉石为主的铜矿一般采用酸浸,而以碱性脉石为主的铜矿会采用碱浸,从而减少碱性脉石矿物对药剂的消耗。虽然现有的浸出工艺相较简单且铜回收率和精矿品位较高,但也存在浸出剂用量大且浸出时间较长的问题,从而导致选矿效率低且成本高,而且如常规碱性浸出通常需要在高温、高压的密闭环境中进行,工艺条件难以控制。

3、现有技术中,对于氧化铜及氧硫混合铜矿的浮选药剂,虽然国内外对捕收剂有大量的研究,如使用较多的捕收剂主要有黄药及其衍生物类、脂肪酸、膦酸类、羟肟酸类、黑药类等阴离子捕收剂和部分螯合剂及烃油类,但上述常规的捕收剂在捕收能力、选择性和经济性上很难同时满足贫、细、杂氧化铜和氧硫混合铜矿的浮选要求。此外,浮选中起泡剂的存在可提高捕收剂的分散度,从而使捕收剂的性能得到了充分发挥,这不但有利于浮选效果的改善,同时也有利于捕收剂耗量的降低,但常规的起泡剂如非离子型起泡剂只有起泡性能,而离子型起泡剂既具有捕收性能又具有一定的起泡性,但离子型起泡剂的捕收作用易受ph的影响,只有浮选过程所需捕收的对象与上浮的目标矿物一致时才使用。另外,现有技术中多数现场使用的起泡剂和捕收剂均未考虑到起泡剂的捕收性能,使用的大多为mibc、2#油等起泡性较好且价格低廉的起泡剂,再选择捕收效果较好的捕收剂,未考虑起泡剂和捕收剂之间的协同作用,不仅导致选矿指标不理想,而且受脉石矿物含量的变化影响较大,选矿指标波动较大。

技术实现思路

1、本发明针对现行低品位氧硫混合铜矿回收率低、药剂用量多、选矿指标不稳定及尾水处理量大的不足,提出了一种药剂种类及用量少、铜回收率及精矿品位较高、选矿指标稳定、无污染物外排的低品位氧硫混合铜矿的选矿方法。

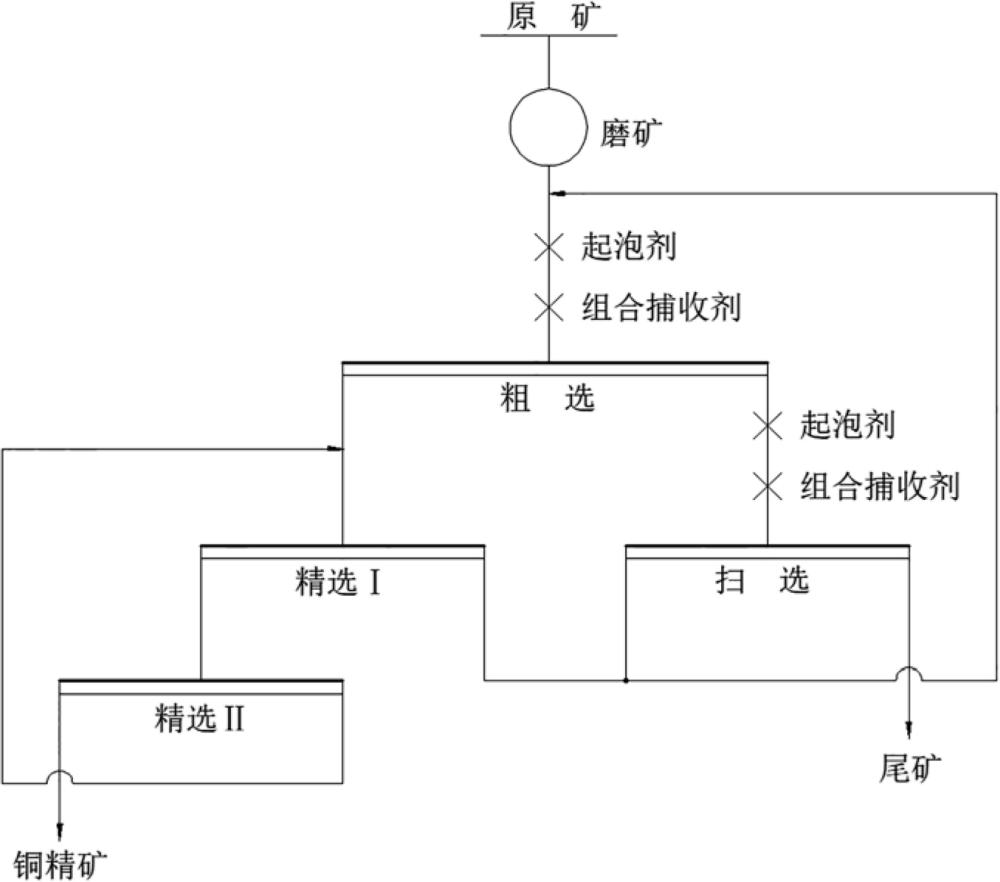

2、本发明是这样实现的:包括磨矿、粗选、扫选、精选ⅰ、精选ⅱ、回收步骤,具体内容如下:

3、a、磨矿:将低品位氧硫混合铜矿的原矿湿磨至-0.074mm占68~90wt%,然后加水调节得到浮选矿浆;

4、b、粗选:将前述浮选矿浆与起泡剂、组合捕收剂混合搅拌并进行粗选,得到粗选精矿和粗选尾矿;

5、c、扫选:将前述粗选尾矿与起泡剂、组合捕收剂混合搅拌并进行扫选,得到扫选精矿和最终尾矿;

6、d、精选ⅰ:将前述粗选精矿充气搅拌并进行浮选,得到精ⅰ铜精矿和精ⅰ铜尾矿;

7、e、精选ⅱ:将前述精ⅰ铜精矿充气搅拌并继续进行浮选,得到精选ⅱ泡沫和精选ⅱ尾矿,其中精选ⅱ泡沫作为最终的铜精矿;

8、f、回收:将前述精ⅰ铜尾矿与扫选精矿合并作为中矿,然后将中矿返回粗选步骤作为浮选矿浆;将精选ⅱ尾矿返回到精选ⅰ步骤。

9、进一步的,所述a步骤中浮选矿浆的浓度为25~45%。

10、进一步的,所述b和或/c步骤中起泡剂为丙二醇丁醚起泡剂,所述组合捕收剂按重量份计包括:7~11份异戊基黄药、3~5份丁铵黑药和2~4份丁基黄药。

11、进一步的,所述b步骤中起泡剂的用量为10~20g/t,所述组合捕收剂的用量为55~65g/t,所述粗选的浮选时间为6~10min。

12、进一步的,所述c步骤中起泡剂的用量为5~10g/t,所述组合捕收剂的用量为15~25g/t,所述扫选的浮选时间为6~10min且将矿浆浓度调整至20~35%。

13、进一步的,所述d步骤中浮选时将矿浆浓度调整至10~25%且浮选时间为2~5min。

14、进一步的,所述e步骤中浮选时将矿浆浓度调整至10~20%且浮选时间为2~5min。

15、进一步的,所述f步骤中将中矿多余的上清液作为浮选矿浆调节用水添加到下一批次低品位氧硫混合铜矿的粗选过程。

16、本发明的有益效果是:

17、1、本发明磨矿后采用分级浮选工艺,首先通过粗选将易选的硫化矿浮选出来直接进入两段精选工艺,从而可减少进入精选的矿量以提高浮选效率和精矿品位;然后通过两段充气搅拌浮选实现对低品位氧硫混合铜矿中铜硫的有效分离;并且通过对粗选尾矿进行扫选抛弃大量的脉石以减少脉石对浮选药剂的影响,可减少药剂用量和提高选矿指标的稳定性;最后将精ⅰ铜尾矿与扫选精矿合并作为中矿返回粗选步骤作为浮选矿浆,并将精选ⅱ尾矿返回到精选ⅰ步骤,不仅可有效降低铜资源的浪费而使铜的回收率达89%以上,而且还能避免外排造成环境污染和降低排污处理成本。

18、2、本发明通过对浮选起泡剂和捕收剂的优化组合实现药剂的协同作用,不仅药剂种类及用量少,且均为常规易得、价格便宜的药剂,而且药剂配合分级浮选工艺可减少脉石对浮选过程的不良影响,使得浮选中的选矿指标较为稳定,从而有利于药剂作用的稳定发挥并能提高精矿的品位达18.5%以上。

19、综上所述,本发明具有药剂种类及用量少、铜回收率及精矿品位高、选矿指标稳定、无污染物外排的特点。

技术特征:1.一种低品位氧硫混合铜矿的选矿方法,其特征在于包括磨矿、粗选、扫选、精选ⅰ、精选ⅱ、回收步骤,具体内容如下:

2.根据权利要求1所述低品位氧硫混合铜矿的选矿方法,其特征在于所述a步骤中浮选矿浆的浓度为25~45%。

3.根据权利要求1所述低品位氧硫混合铜矿的选矿方法,其特征在于所述b和/或c步骤中起泡剂为丙二醇丁醚起泡剂,所述组合捕收剂按重量份计包括:7~11份异戊基黄药、3~5份丁铵黑药和2~4份丁基黄药。

4.根据权利要求3所述低品位氧硫混合铜矿的选矿方法,其特征在于所述b步骤中起泡剂的用量为10~20g/t,所述组合捕收剂的用量为55~65g/t,所述粗选的浮选时间为6~10min。

5.根据权利要求3所述低品位氧硫混合铜矿的选矿方法,其特征在于所述c步骤中起泡剂的用量为5~10g/t,所述组合捕收剂的用量为15~25g/t,所述扫选的浮选时间为6~10min且将矿浆浓度调整至20~35%。

6.根据权利要求1至5任意一项所述低品位氧硫混合铜矿的选矿方法,其特征在于所述d步骤中浮选时将矿浆浓度调整至10~25%且浮选时间为2~5min。

7.根据权利要求6所述低品位氧硫混合铜矿的选矿方法,其特征在于所述e步骤中浮选时将矿浆浓度调整至10~20%且浮选时间为2~5min。

8.根据权利要求6所述低品位氧硫混合铜矿的选矿方法,其特征在于所述f步骤中将中矿多余的上清液作为浮选矿浆调节用水添加到下一批次低品位氧硫混合铜矿的粗选过程。

技术总结本发明属于矿业工程技术领域,具体公开一种低品位氧硫混合铜矿的选矿方法,包括将原矿湿磨至‑0.074mm占68~90wt%并加水调节得浮选矿浆;浮选矿浆与起泡剂、组合捕收剂混合搅拌并粗选,得粗选精矿和粗选尾矿;粗选尾矿与起泡剂、组合捕收剂混合搅拌并扫选,得扫选精矿和最终尾矿;粗选精矿充气搅拌并浮选,得精Ⅰ铜精矿和精Ⅰ铜尾矿;精Ⅰ铜精矿充气搅拌并继续浮选,得精选Ⅱ泡沫和精选Ⅱ尾矿;精Ⅰ铜尾矿与扫选精矿合并作为中矿返回粗选步骤;精选Ⅱ尾矿返回精选Ⅰ步骤。本发明采用分级浮选工艺并通过起泡剂和捕收剂协同作用,不仅药剂种类及用量少,而且铜回收率及精矿品位较高、选矿指标稳定,无污染物外排。技术研发人员:骆忠,肖庆飞,郭芸衫,李娜,金赛珍,龚学东,周强,任骏,朱有军受保护的技术使用者:昆明理工大学技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240725/134277.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表