一种弹性磨块分拣设备及其分拣方法与流程

- 国知局

- 2024-07-29 11:14:59

本发明涉及弹性磨块分拣,尤其涉及一种弹性磨块分拣设备及其分拣方法。

背景技术:

1、弹性磨块一般由金刚石、热固性树脂粉和无机非金属组成,所以弹性磨块具有仿形效果好、磨削能力强、抛釉光泽度高及无磨痕等特点,通常会使用弹性磨块对仿古砖、抛晶砖及釉面砖等砖面进行仿形全抛或半抛光加工。

2、在弹性磨块的生产加工过程中,影响弹性磨块质量的隐患主要有生产时混入杂质、产生气孔及粘胶移位几个方面,其弹性磨块的杂质来源于混料倒料时进入小钢珠及热压敲打模具时产生的小铁碎和钢模碎片,这些金属杂质在弹性磨块使用时会刮花砖面;弹性磨块的气孔来源于热压装粉时模具温度过高,热固性树脂在入模固化时气体无法排出及固化工艺设置不合理等原因,会使弹性磨块表现出尺寸变高或者流失过大;弹性磨块的粘胶移位来源于磨齿(刀头)与胶垫部分没有粘胶到指定的位置,使用弹性磨块会脱胶,磨齿和胶垫分离,会刮花瓷砖砖面,甚至导致瓷砖炸裂,容易造成安全事故。

3、针对以上弹性磨块的质量问题,目前行业内的处理方式是,在弹性磨块完成所有工序后,对整个弹性磨块成品进行人工检测和分拣,通过人工方式将有气泡和杂质等缺陷的弹性磨块挑选出来,报废处理,将外观不合格的弹性磨块挑出,拆解后重新进行粘胶处理,然后再进行包装入库,以此提高弹性磨块的出厂合格率。

4、虽然,传统人工分拣的方式能够提高弹性磨块的出厂合格率,但仍然存在如下缺陷:

5、1、以往依靠人工对具有缺陷和不良的弹性磨块进行分拣,容易受人为因素影响,分拣质量无法保证,人工分拣效率比较低;

6、2、以往人工分拣弹性磨块时,容易将带有杂质和气孔的弹性磨块也纳入到粘胶移位分类当中,导致分拣和分类错误,需要人工加热进行分拆磨齿和弹性垫,后期重新粘胶后还需再次将带有杂质和气孔的弹性磨块分拣出来,分拣流程复杂,耗时费力,增加了弹性磨块的回收利用成本。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种弹性磨块分拣设备。

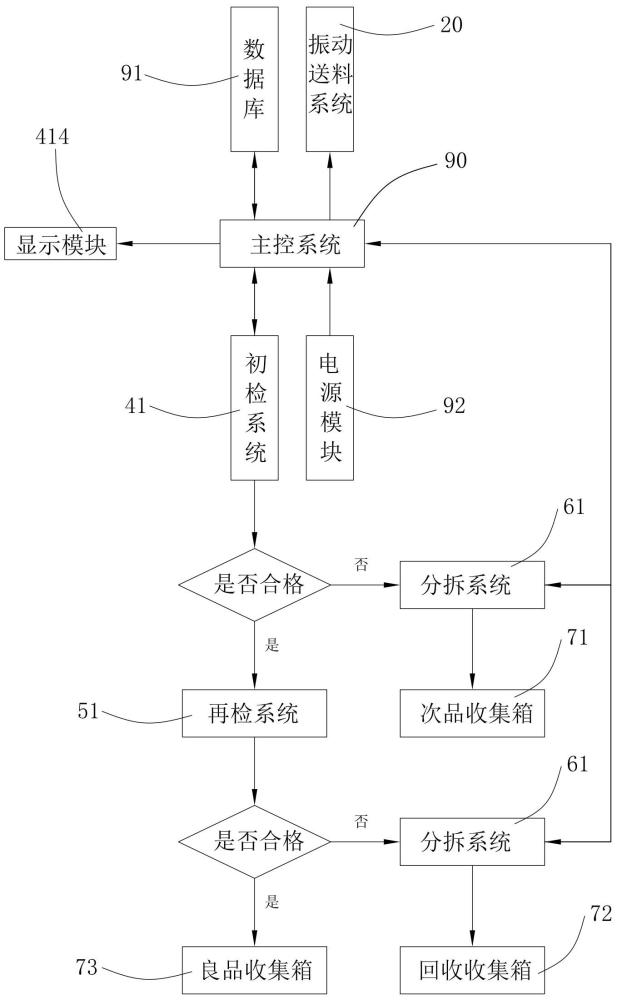

2、本发明的目的之一采用如下技术方案实现:一种弹性磨块分拣设备,包括:

3、送料系统,用于将弹性磨块输送到各工位;

4、沿所述送料系统的送料方向依次设置的进料工位、初检工位和再检工位,所述初检工位和所述再检工位后面均设置有收集工位;

5、所述初检工位设置有初检系统,用于检测弹性磨块的金属体积比、磨齿三维尺寸及重量,得到初检数据,并将初检数据发送至主控系统;

6、所述再检工位设置有再检系统,用于发射红外光线检测弹性磨块的磨齿粘胶角度,得到再检数据,并将再检数据发送至所述主控系统;

7、所述主控系统连接有用于预存良品弹性磨块的标准数据的数据库,所述主控系统用于将初检数据与所述数据库中预设的标准数据进行比对,若初检数据中的金属体积比、磨齿三维尺寸及重量在标准数据的预设范围内,则判断弹性磨块为初检合格,初检合格的弹性磨块由所述主控系统控制送料系统将其输送到再检工位;

8、所述主控系统还用于将再检数据与所述数据库中预设的标准数据进行比对,若再检数据中的磨齿粘胶角度在标准数据的预设范围内,则判断弹性磨块为再检合格,再检合格的弹性磨块由所述主控系统控制送料系统将其输送到收集工位的良品收集箱。

9、进一步地,所述送料系统的送料方向且在初检工位或/和再检工位后面设置有分拆工位,所述分拆工位设置分拆系统,所述分拆系统通过所述主控系统的控制,用于将初检不合格的弹性磨块进行加热分拆到收集工位的次品收集箱,其中,次品收集箱中分拆得到的弹性垫用于回收利用,分拆得到的磨齿为次品;或/和用于将再检不合格的弹性模块进行加热分拆到收集工位的回收收集箱,其中,回收收集箱中分拆得到的弹性垫和磨齿均用于回收利用。

10、进一步地,所述分拆系统具有第一推料系统、第二推料系统和加热系统,所述第一推料系统接收所述初检系统和再检系统的检测信号,并依据检测信号用于将所述初检系统检测不合格或/和再检系统检测到不合格的弹性磨块推送到所述加热系统进行加热分拆;所述第二推料系统接收所述加热系统的加热信号,并将加热分拆后的弹性磨块推送到次品收集箱或回收收集箱。

11、进一步地,所述初检系统包括金属检测模块、激光扫描模块及称重模块,且依次通过所述金属检测模块根据声波波长的波动获取检测弹性磨块的金属体积比、通过所述激光扫描模块扫描磨齿得到三维模型测算出磨齿三维尺寸以及通过所述称重模块称量弹性磨块的重量,并将得到弹性磨块的金属体积比、磨齿三维尺寸和重量的数据发送至所述主控系统。

12、进一步地,所述再检系统包括投影模块,所述投影模块通过在弹性磨块的送料方向发射红外光线构成光线检测区域,用于检测进入所述光线检测区域内的弹性磨块的磨齿粘胶角度,并将磨齿粘胶角度的数据发送至所述主控系统;弹性磨块的连接块边侧与弹性垫轴线之间夹角构成所述磨齿粘胶角度,若弹性磨块的连接块在所述光线检测区域内且磨齿粘胶角度在标准数据的预设范围,则判断弹性磨块为合格。

13、进一步地,所述再检系统包括定位模块,所述定位模块用于检测弹性磨块进入所述光线检测区域的位置,并将位置信号反馈给主控系统,所述主控系统依据位置信号发送指令控制所述送料系统暂停送料及控制投影模块对弹性磨块进行磨齿粘胶角度检测工作。

14、进一步地,所述弹性磨块分拣设备包括显示模块,用于接收所述主控系统的指令并显示弹性模块的初检数据和再检数据。

15、进一步地,所述数据库预存的良品弹性磨块的标准数据中,金属体积比为<0.5%,磨齿三维尺寸的误差范围为±0.2mm,重量的误差范围为±5g,磨齿粘胶角度为<1°。

16、进一步地,所述送料系统具有安装在机架上送料带,用于将弹性磨块输送到所述初检工位、再检工位、分拆工位及收集工位;所述进料工位设置有振动进料系统,所述振动进料系统具有进料盘和振动电机,所述振动电机设置在所述进料盘上,用于振动进料盘将弹性磨块振动到所述送料带上。

17、为了克服现有技术的不足,本发明的目的之二在于提供一种弹性磨块分拣方法。

18、本发明的目的之二采用如下技术方案实现:一种弹性磨块分拣方法,采用弹性磨块分拣设备对弹性磨块进行分拣,沿送料方向依次设置的进料工位、初检工位和再检工位,及设置在初检工位、再检工位后面的分拆工位和收集工位,包括以下步骤:

19、s1、在进料工位设置有振动进料系统,所述振动进料系统通过振动电机对进料盘的振动作用,用于对弹性磨块进行振动进料;

20、s2、通过送料系统的送料带,用于沿送料方向将步骤s1中振动进料的弹性磨块输送到初检工位、再检工位、分拆工位及收集工位;

21、s3、在初检工位设置初检系统,所述初检系统通过金属检测模块、激光扫描模块、称重模块对应地对步骤s2中输送过来的弹性磨块进行金属体积比、磨齿三维尺寸及重量的检测得到初检数据,并将初检数据发送至主控系统;所述主控系统用于将初检数据与数据库中预设的标准数据进行比对,若初检数据中在标准数据的预设范围内,则判断弹性磨块为初检合格,初检合格的弹性磨块被输送再检工位;否则,弹性磨块被分拆到收集工位的次品收集箱;

22、s4、在再检工位设置再检系统,所述再检系统通过投影模块在弹性磨块的送料方向发射红外光线构成光线检测区域,用于检测步骤s3中初检合格且进入所述光线检测区域内的弹性磨块的磨齿粘胶角度,若弹性磨块的连接块边侧在所述光线检测区域内且磨齿粘胶角度在标准数据的预设范围,则判断弹性磨块为再检合格,再检合格的弹性磨块被输送到收集工位的良品收集箱;否则,弹性磨块被分拆到收集工位的回收收集箱。

23、相比现有技术,本发明的有益效果在于:

24、(1)本技术在送料方向设置进料工位、初检工位和再检工位,初检工位和再检工位后面均设置有收集工位,而且通过在初检工位设置初检系统及在再检工位设置再检系统,用于在送料方向依次对弹性磨块进行金属体积比、磨齿三维尺寸及重量的初检,以及对弹性磨块进行磨齿粘胶角度的再检,初检和再检得到的数据可通过主控系统与数据库的标准数据进行比对;

25、通过初检能够初步分拣出具有杂质或气孔的弹性磨块,通过再检能够分拣出磨齿粘胶歪斜的弹性磨块,以此根据比对结果对弹性磨块进行自动化分类收集,避免带有杂质或气孔的弹性磨块与粘胶歪斜的弹性磨块的混合;相比较以往通过人工分拣弹性磨块的实施手段,本技术既能够方便用户对粘胶歪斜的弹性磨块进行回收利用,还能通过双重自动化检测提高弹性磨块的分拣质量和效率,免去人为失误的困扰,降低人力物力成本。

26、(2)所述初检系统通过金属检测模块、激光扫描模块、称重模块对应地对弹性磨块的金属体积比、磨齿三维尺寸及重量进行检测,以此实现弹性磨块的初检数据的自动化获取,相比以往人工检测的分拣方式,分拣效率提高3倍以上,通过初检数据与标准数据的比对,能够有效提高检测精准度;此外,主控系统还将初检数据发送至显示模块上进行直观展示,方便用户实时且直观地查看弹性磨块的初检情况。

27、(3)所述再检系统通过投影模块在送料方向发射红外光线构成光线检测区域,对进入光线检测区域的弹性磨块的连接块边侧与弹性垫轴线之间夹角进行检测,从而得出弹性磨块的磨齿粘胶角度,若弹性磨块的磨齿在光线检测区域内且主控系统将磨齿粘胶角度与数据库的标准数据进行比对在预设范围内的则为合格,以此实现弹性磨块的磨齿粘胶角度的自动化检测,提高弹性磨块的检测质量和效率,免去人为失误的困扰,降低人力物力成本。

28、(4)所述分拆系统接收弹性磨块的初检和再检信号,而且依据检测信号通过第一推料系统将初检不合格或/和再检系统检测到不合格的弹性磨块推送到加热系统进行加热分拆,加热分拆后的弹性磨块再由第二推料系统推送到指定的收集箱,从而实现根据弹性磨块带杂质或气孔,与粘胶歪斜的情况进行自动化分类收集,方便对弹性垫和磨齿的回收利用,进一步提高弹性磨块的分拣效率和质量。

29、(5)本技术提供的弹性磨块分拣方法,在进料、送料、初检及再检的工序上均是全自动化工作,通过初检系统对弹性磨块的金属体积比、磨齿三维尺寸及重量方面的缺陷进行检测,在初检合格的条件下,再通过送料系统输送到下一再检系统对弹性磨块的磨齿粘胶角度的缺陷进行检测,并根据弹性磨块的再检是否合格进行回收或良品的分类收集;相比较以往通过人工分拣弹性磨块的实施手段,节省大量分拣时间,分拣效率提高3倍以上,还能避免不同缺陷的弹性磨块的混合,方便回收利用,降低人力物力成本。

本文地址:https://www.jishuxx.com/zhuanli/20240725/135283.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表