一种磷酸铁锂电池黑粉的回收方法与流程

- 国知局

- 2024-07-29 11:18:22

本发明属于电池回收处理,具体涉及一种磷酸铁锂电池黑粉的回收方法。

背景技术:

1、磷酸铁锂正极材料具有比能量高、循环寿命长、安全性好等优点,被广泛应用于新能源汽车,随着新能源汽车的不断使用,也会产生很多报废的磷酸铁锂电池,因此,如何对磷酸铁锂电池黑粉进行回收利用成为研究的热点。

2、目前,废旧磷酸铁锂电池主要有湿法全组分浸出和固相修复再生等回收方法。湿法全组分浸出能回收磷酸铁锂电池中的金属,并且纯度高,但存在流程较长、操作繁琐、酸碱消耗大、产生废液造成二次污染,并且工艺回收经济效益差等问题。虽然可以通过修复、掺杂其他元素或材料对废旧磷酸铁锂电池进行固相修复再生,但由于废旧磷酸铁锂的来源和质量不同,使修复后的产品存在质量不稳定等问题。

3、有鉴于此,有必要提供一种磷酸铁锂电池黑粉的回收方法,以提高磷酸铁锂电池黑粉的综合利用率。

技术实现思路

1、本发明的目的在于提供一种磷酸铁锂电池黑粉的回收方法,具体地,本发明通过湿式强磁选分离,回收得到回收率较高的磷酸铁锂正极材料,然后对磁选后的尾矿进行浮选,回收得到高纯度的石墨负极材料,极大提高了磷酸铁锂电池黑粉的综合利用率。

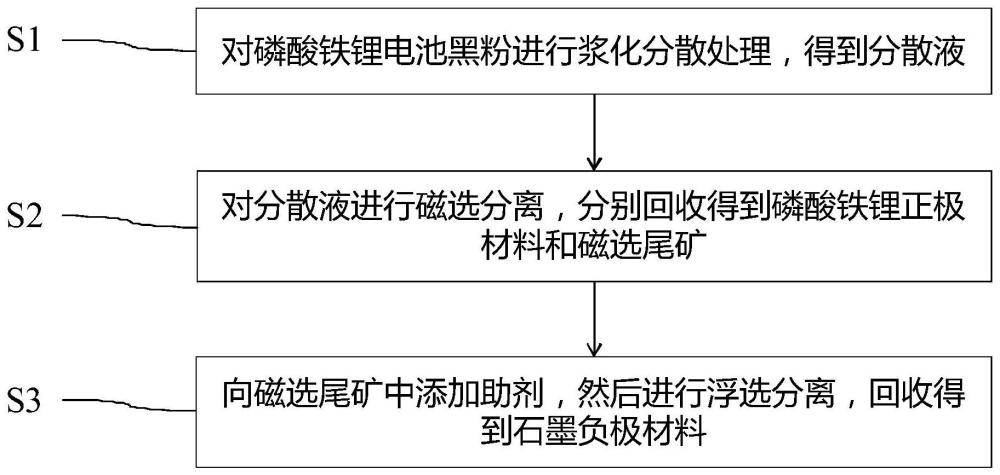

2、在第一方面,本发明提供了一种磷酸铁锂电池黑粉的回收方法,包括如下步骤:s1、对磷酸铁锂电池黑粉进行浆化分散处理,得到分散液;s2、对分散液进行磁选分离,分别回收得到磷酸铁锂正极材料和磁选尾矿;s3、向磁选尾矿中添加助剂,然后进行浮选分离,回收得到石墨负极材料;其中,步骤s3中,助剂包括抑制剂、捕收剂和起泡剂中的至少一种。

3、本发明中,发明人研究发现,采用特定的顺序(先进行磁选分离,后进行浮选分离)对磷酸铁锂电池黑粉进行分离纯化,能分别回收得到回收率较高的磷酸铁锂正极材料和高纯度的石墨负极材料,极大提高了磷酸铁锂电池黑粉的综合利用率。

4、本发明中,助剂可以仅包括抑制剂;或者仅包括捕收剂;或者仅包括起泡剂;或者包括抑制剂和捕收剂;或者包括抑制剂和起泡剂;或者包括捕收剂和起泡剂;或者同时包括抑制剂、捕收剂和起泡剂。并且当助剂同时包括抑制剂、捕收剂和起泡剂时,能够分离得到纯度更高的石墨负极材料。

5、在一些实施方案中,步骤s1中,浆化分散处理过程中,磷酸铁锂电池黑粉的质量浓度为10~30%,例如可以为10%、15%、20%、25%、30%或该范围内的其他数值;并且浆化分散包括机械搅拌分散、超声分散、微波预处理分散中的至少一种。

6、本发明中,发明人研究发现,对磷酸铁锂电池黑粉进行浆化分散处理,能够使磷酸铁锂电池黑粉分散均匀,便于后续的分离纯化。

7、在一些实施方案中,机械搅拌分散的转速为200~400rad/min,例如可以为200rad/min、250rad/min、300rad/min、350rad/min、400rad/min或该范围内的其他数值;时间为30~60min,例如可以为30min、35min、40min、45min、50min、55min、60min或该范围内的其他数值;超声分散的时间为20~60min,例如可以为20min、30min、40min、50min、60min或该范围内的其他数值;微波预处理分散的时间为30~90min,例如可以为30min、40min、50min、60min、70min、80min、90min或该范围内的其他数值。

8、在一些实施方案中,步骤s2中,磁选分离是在磁选机中进行,并且分散液进入磁选机的流量为2~5l/min,例如可以为2l/min、2.5l/min、3l/min、3.5l/min、4l/min、4.5l/min、5l/min或该范围内的其他数值;磁选机的磁场强度为0.6~1.2t,例如可以为0.6t、0.7t、0.8t、0.9t、1t、1.1t、1.2t或该范围内的其他数值。

9、需要说明的是,本发明中磁选机的磁场强度的设置,与进入磁选机中分散液的流量有关,当分散液的流量较大时,可以根据实际使用需要,提高分散液的流量;当分散液的流量较小时,可以根据实际使用需要,降低分散液的流量。

10、在一些实施方案中,步骤s3中,在向磁选尾矿中添加助剂之前,还包括对磁选尾矿进行预处理的步骤;预处理包括:调整磁选尾矿的矿浆浓度为10~30%,例如可以为10%、15%、20%、25%、30%或该范围内的其他数值;矿浆ph值为6~9,例如可以为6、6.5、7、7.5、8、8.5、9或该范围内的其他数值。

11、在一些实施方案中,步骤s3中,抑制剂的用量为100~800g/t,例如可以为100g/t、200g/t、300g/t、400g/t、500g/t、600g/t、700g/t、800g/t或该范围内的其他数值;并且抑制剂包括淀粉类抑制剂和/或有机酸抑制剂,有机酸抑制剂包括草酸、柠檬酸和纤维素中的至少一种。

12、在一些实施方案中,步骤s3中,捕收剂的用量为300~1000g/t,例如可以为300g/t、400g/t、500g/t、600g/t、700g/t、800g/t、900g/t、1000g/t或该范围内的其他数值;并且捕收剂包括石油和/或碳原子数为6~10(例如可以为6、7、8、9、10)的长碳链醇。

13、在一些实施方案中,石油和碳原子数为6~10的长碳链醇的质量比为5:1~3:1,例如可以为5:1、4.5:1、4:1、3.5:1、3:1或该范围内的其他数值;并且石油包括煤油和/或柴油。

14、在一些实施方案中,步骤s3中,起泡剂的用量为10~80g/t,例如可以为10g/t、20g/t、30g/t、40g/t、50g/t、60g/t、70g/t、80g/t或该范围内的其他数值;并且起泡剂包括2号油、萜烯醇和mibc中的至少一种。

15、本发明中,发明人研究发现,对磁选尾矿进行预处理和添加助剂后,能得到纯度更高的石墨负极材料。

16、在一些实施方案中,步骤s3中,浮选分离包括:对磁选尾矿进行浮选粗选,分别得到粗选精矿和粗选尾矿;对粗选精矿进行三次精选,回收得到与磷酸铁锂电池黑粉原料中粒度范围相同的全粒级石墨负极材料,其中,三次精选的ph值为6-9,并且在第二次精选前补充捕收剂100-300g/t。

17、本发明的有益效果是:区别于现有技术的情况,本发明通过对磷酸铁锂电池黑粉进行湿式强磁选分离,能回收得到回收率较高的磷酸铁锂正极材料和磁选尾矿,然后对磁选尾矿进行预处理并添加抑制剂、捕收剂和起泡剂后进行浮选分离,能回收得到高纯度的石墨负极材料,极大提高了磷酸铁锂电池黑粉的综合利用率。

技术特征:1.一种磷酸铁锂电池黑粉的回收方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s1中,所述浆化分散处理过程中,所述磷酸铁锂电池黑粉的质量浓度为10~30%;并且所述浆化分散包括机械搅拌分散、超声分散、微波预处理分散中的至少一种。

3.根据权利要求2所述的磷酸铁锂电池黑粉的回收方法,其特征在于,所述机械搅拌分散的转速为200~400rad/min,时间为30~60min;所述超声分散的时间为20~60min;所述微波预处理分散的时间为30~90min。

4.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s2中,所述磁选分离是在磁选机中进行,并且所述分散液进入所述磁选机的流量为2~5l/min,所述磁选机的磁场强度为0.6~1.2t。

5.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s3中,在向所述磁选尾矿中添加助剂之前,还包括对所述磁选尾矿进行预处理的步骤;所述预处理包括:调整所述磁选尾矿的矿浆浓度为10~30%,矿浆ph值为6~9。

6.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s3中,所述抑制剂的用量为100~800g/t;并且所述抑制剂包括淀粉类抑制剂和/或有机酸抑制剂,所述有机酸抑制剂包括草酸、柠檬酸和纤维素中的至少一种。

7.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s3中,所述捕收剂的用量为300~1000g/t,并且所述捕收剂包括石油和/或碳原子数为6~10的长碳链醇。

8.根据权利要求7所述的磷酸铁锂电池黑粉的回收方法,其特征在于,所述石油和所述碳原子数为6~10的长碳链醇的质量比为5:1~3:1,并且所述石油包括煤油和/或柴油。

9.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s3中,所述起泡剂的用量为10~80g/t;并且所述起泡剂包括2号油、萜烯醇和mibc中的至少一种。

10.根据权利要求1所述的磷酸铁锂电池黑粉的回收方法,其特征在于,步骤s3中,所述浮选分离包括:

技术总结本发明公开了一种磷酸铁锂电池黑粉的回收方法,属于电池回收处理技术领域。该回收方法包括如下步骤:S1、对磷酸铁锂电池黑粉进行浆化分散处理,得到分散液;S2、对分散液进行磁选分离,分别回收得到磷酸铁锂正极材料和磁选尾矿;S3、向磁选尾矿中添加助剂,然后进行浮选分离,回收得到石墨负极材料,其中,步骤S3中,助剂包括抑制剂、捕收剂和起泡剂中的至少一种。本发明通过对磷酸铁锂电池黑粉进行湿式强磁选分离,能回收得到回收率较高的磷酸铁锂正极材料和磁选尾矿,然后对磁选尾矿进行预处理并添加抑制剂、捕收剂和起泡剂后进行浮选分离,能回收得到高纯度的石墨负极材料,极大提高了磷酸铁锂电池黑粉的综合利用率。技术研发人员:黄冬波,赵轩受保护的技术使用者:荆门动力电池再生技术有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240725/135618.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表