一种低碱度下锌-硫硫化矿浮选分离的抑制剂及其应用

- 国知局

- 2024-07-29 11:25:18

本发明涉及一种低碱度下锌-硫硫化矿浮选分离的抑制剂及其应用,属于选矿。

背景技术:

1、锌是一种重要的有色金属,在国民经济建设中的地位日趋重要。锌在工业生产中之所以能够如此广泛地发展和应用,得益于其固有的物理化学性质,因此,锌被广泛应用于钢铁、冶金、机械、电气、化工、轻工、军事和医药等领域。从世界范围来看,锌冶炼一直以硫化锌为原料,其中工业上绝大多数的锌资源产量源自硫化锌矿物,且闪锌矿是最常见的硫化锌矿物。

2、随着矿产资源开采程度的不断加深,优质硫化锌矿资源不断减少,贫细杂难处理锌矿石的选矿回收已得到越来越多的关注。目前,硫化锌矿主要的常规选别工艺包括:锌-硫顺序优先浮选法、锌-硫混浮(或等可浮)-锌硫分离浮选法。自然条件下,最常见的主要含锌硫化矿为闪锌矿和铁闪锌矿,单一的硫化锌矿较少,一般都与黄铁矿、磁黄铁矿等铁的硫化物伴生。工业上一般采用“高碱抑硫”工艺抑制铁的硫化矿物(包括黄铁矿和磁黄铁矿),然后对锌进行活化浮选的优先浮选流程。

3、石灰是在铜铅锌硫多金属硫化矿分离浮选中应用最为广泛的抑制剂,在矿浆体系中以oh-离子和ca2+离子的形式存在。通过在矿物表面形成亲水性薄膜、与黄药阴离子发生竞争吸附、解吸吸附在矿物表面的黄药阴离子等方式来抑制黄铁矿。但是石灰的大量使用易导致一系列问题:原矿含泥量大时,浮选过程中矿物泥化严重;浮选泡沫粘,夹带杂质多,精矿质量差;石灰对矿石中伴生的金、银等贵金属有不同程度的抑制作用,不利于矿石中伴生的贵金属金、银等的回收利用;选硫困难,黄铁矿被石灰抑制后,通常需加大量酸进行活化后方能进行回收;石灰容易堵塞管道,还造成大量药剂的浪费,增加了选矿成本,给企业造成不必要的经济负担。

4、近年来,有机抑制剂因其来源广泛、价格低、选择性好优点,在选矿领域得到良好的应用。且选矿工作者们发现无机抑制剂与有机抑制剂的组合药剂能够发挥各自的优点,进一步增强对黄铁矿的抑制效果。新型组合抑制剂的研发能够改善传统锌硫分离药剂制度、节约药剂成本、提高锌硫金属资源利用率、对实现经济环保具有重大意义。

技术实现思路

1、针对现有技术中的不足之处,本发明的目的之一在于提供一种药剂用量小、应用安全且适用性强的新型抑制剂。所述抑制剂用于低碱度下锌-硫硫化矿浮选分离,对黄铁矿的抑制效果好,且石灰与木犀草素的组合使用时使石灰的用量减少80%,解决了常规“高碱抑硫”的浮选分离问题,且本发明的抑制剂无毒环保、实用性强。

2、本发明的抑制剂为木犀草素或石灰与木犀草素的组合,二者组合时的质量比为(1.5~4):1,所述抑制剂作为黄铁矿的抑制剂用于闪锌矿和黄铁矿的浮选分离中。

3、本发明抑制剂木犀草素,其结构式如下:

4、

5、本发明的目的之二还在于提供一种该抑制剂在锌-硫硫化矿浮选分离中的应用,具体步骤如下:

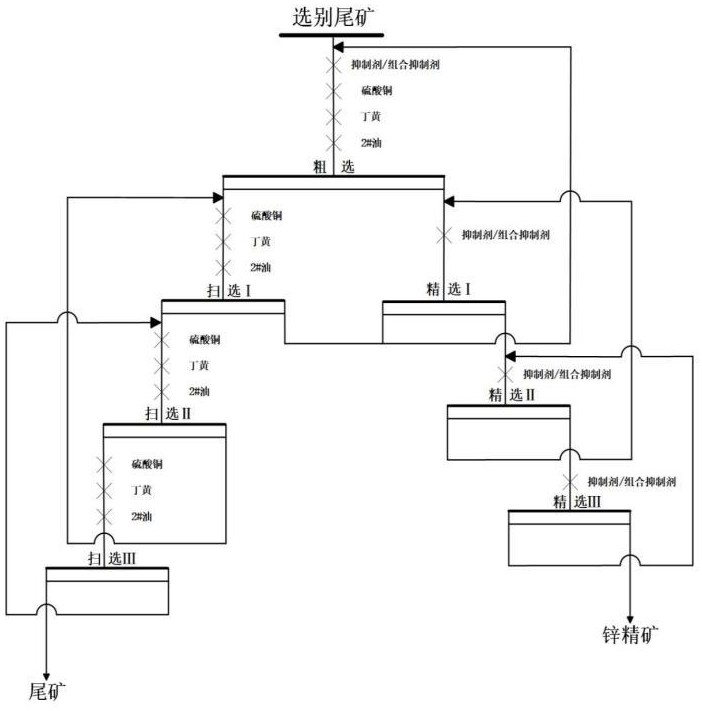

6、(1)向待浮选分离的矿浆中依次加入抑制剂、硫酸铜、丁基黄原酸钾和2号油,进行粗选,获得粗选精矿和粗选尾矿;

7、(2)将步骤(1)获得的粗选尾矿进行3次扫选,每次扫选前均加入硫酸铜、丁基黄原酸钾,并将第一次扫选的扫选精矿返回粗选作业,将其他扫选精矿依次按顺序返回上一级,三次扫选完毕后,得到最终尾矿;

8、(3)对步骤(1)获得的粗选精矿进行3次精选,每次精选前均加入本抑制剂,将精选ⅰ尾矿返回粗选作业,将其他精选尾矿按顺序依次返回上一级,三次精选完毕后,得到最终锌精矿。

9、步骤(1)中,若单使用抑制剂木犀草素,则其添加量为400~600g/t;若使用石灰与木犀草素的组合抑制剂,添加量为500~750g/t,锌活化剂硫酸铜添加量为300~500g/t,捕收剂丁基黄原酸钾添加量为80~120g/t,起泡剂2号油添加量为12~15g/t。

10、步骤(2)中,扫选作业阶段均加入活化剂硫酸铜及捕收剂丁基黄原酸钾,3次扫选药剂用量如下:第一次扫选时,锌活化剂硫酸铜添加量为80~90g/t,捕收剂丁基黄原酸钾添加量为20~30g/t,2号油添加量5~7g/t;第二次扫选时,锌活化剂硫酸铜添加量为30~50g/t,捕收剂丁基黄原酸钾添加量为10~20g/t,2号油添加量1~3g/t;第三次扫选时,锌活化剂硫酸铜添加量为10~20g/t,捕收剂丁基黄原酸钾添加量为5~10g/t,2号油添加量1~3g/t。

11、步骤(3)中,进行3次精选,第一次精选,若单使用抑制剂木犀草素,则其添加量为200~300g/t;若使用石灰与木犀草素组合抑制剂,则添加量为250~375g/t,后续2次精选作业抑制剂添加量依次减半。

12、步骤(1)中,加入所述抑制剂后矿浆ph值为7.5~10.5。

13、本发明的特点:

14、本发明采用的木犀草素是一种天然的黄酮类化合物,广泛存在于植物界,尤其花生果壳富含木犀草素,是木犀草素的重要来源之一,花生果壳是花生的废弃物之一。开发利用花生果壳中的木犀草素等天然黄酮类化合物,不仅无毒无害,而且也绿色环保。此外,其与石灰组合可使石灰的添加量大大降低,有利于降低药剂成本并缓解因大量添加石灰造成管道堵塞的缺点。

15、本发明中,采用硫酸铜作为闪锌矿的活化剂,采用丁基黄原酸钾作为闪锌矿的捕收剂,采用木犀草素或石灰与木犀草素的组合抑制剂作为黄铁矿的抑制剂,实现闪锌矿与黄铁矿的高效分离。在自然ph(酸性或低碱性)条件下先依次加入木犀草素或石灰和木犀草素组合抑制剂作用3min,随后加入硫酸铜活化作用3min,最后加入捕收剂丁基黄原酸钾作用3min,进行浮选作业。石灰在矿浆体系中以oh-离子和ca2+离子的形式存在。通过在矿物表面形成亲水性薄膜、与黄药阴离子发生竞争吸附、解吸吸附在矿物表面的黄药阴离子等方式来抑制黄铁矿;由于闪锌矿和黄铁矿表面暴露zn2+或fe2+,木犀草素很容易吸附在这些矿物表面,导致闪锌矿和黄铁矿浮选的非选择性抑制。然而,其在闪锌矿活化后具有选择性。原因是铜离子活化后,闪锌矿表面形成多硫化物(cus),黄铁矿表面形成cu(oh)2、fe(oh)2和cus。木犀草素在黄铁矿表面吸附稳定,这与其(-oh)有关。其结构中的羟基官能团与黄铁矿表面的金属羟基发生反应,这在黄铁矿颗粒上形成钝化层,导致黄铁矿受抑制,从而最终阻止了后续黄药的吸附,进而实现闪锌矿与黄铁矿的有效分离。

16、与现有技术抑制剂相比,本发明的有益效果如下:

17、(1)本发明提供的低碱度下锌-硫硫化矿浮选分离的抑制剂,实现了闪锌矿与黄铁矿的清洁、高效分选,浮选环境ph值在7.5~10.5之间,克服了“高碱抑硫”的传统浮选分离工艺的缺点,缓解传统的石灰法带来的系列问题。

18、(2)本发明的木犀草素具有来源广泛、可生物降解、无毒、环保的优异特征。

19、(3)本发明采用的抑制剂与选矿废水中的重金属离子发生作用,能有效降低废水回水的难度和处理成本。

技术特征:1.一种低碱度下锌-硫硫化矿浮选分离的抑制剂,其特征在于,所述抑制剂为木犀草素或石灰与木犀草素的组合,二者组合时的质量比为(1.5~4):1,所述抑制剂作为黄铁矿的抑制剂用于闪锌矿和黄铁矿的浮选分离中。

2.一种如权利要求1所述的低碱度下锌-硫硫化矿浮选分离的抑制剂的应用,其特征在于,具体步骤如下:

3.根据权利要求2所述的低碱度下锌-硫硫化矿浮选分离的抑制剂的应用,其特征在于:步骤(1)中,若单使用抑制剂木犀草素,则其添加量为400~600g/t;若使用石灰与木犀草素的组合抑制剂,添加量为500~750g/t,锌活化剂硫酸铜添加量为300~500g/t,捕收剂丁基黄原酸钾添加量为80~120g/t,起泡剂2号油添加量为12~15g/t。

4.根据权利要求2所述的低碱度下锌-硫硫化矿浮选分离的抑制剂的应用,其特征在于:步骤(2)中,扫选作业阶段均加入活化剂硫酸铜及捕收剂丁基黄原酸钾,3次扫选药剂用量如下:第一次扫选时,锌活化剂硫酸铜添加量为80~90g/t,捕收剂丁基黄原酸钾添加量为20~30g/t,2号油添加量5~7g/t;第二次扫选时,锌活化剂硫酸铜添加量为30~50g/t,捕收剂丁基黄原酸钾添加量为10~20g/t,2号油添加量1~3g/t;第三次扫选时,锌活化剂硫酸铜添加量为10~20g/t,捕收剂丁基黄原酸钾添加量为5~10g/t,2号油添加量1~3g/t。

5.根据权利要求2所述的低碱度下锌-硫硫化矿浮选分离的抑制剂的应用,其特征在于:步骤(3)中,进行3次精选,第一次精选,若单使用抑制剂木犀草素,则其添加量为200~300g/t;若使用石灰与木犀草素组合抑制剂,则添加量为250~375g/t,后续2次精选作业抑制剂添加量依次减半。

技术总结本发明公开了一种低碱度下锌‑硫硫化矿浮选分离的抑制剂及其应用,属于矿物加工技术领域。本发明所述抑制剂为木犀草素或石灰与木犀草素的组合,二者组合时的质量比为(1.5~4):1,所述抑制剂作为黄铁矿的抑制剂用于闪锌矿和黄铁矿的浮选分离中,在黄铁矿表面形成亲水性物质,降低其可浮性,并在低碱度体系下有效地抑制黄铁矿,实现锌硫分离,且石灰与木犀草素的组合使用使石灰的用量减少80%,解决了常规“高碱抑硫”的浮选分离问题,且本发明的抑制剂无毒环保、实用性强,具有较广的应用前景。技术研发人员:刘殿文,陈嘉秀,蔡锦鹏,申培伦,苏超,赵吕,汪浩翔,何海洋受保护的技术使用者:昆明理工大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/136087.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表