一种涂布型减反射膜及其生产方法与流程

- 国知局

- 2024-07-29 12:00:51

本发明涉及减反射膜,具体涉及一种涂布型减反射膜及其生产方法。

背景技术:

1、在当前减反射膜技术领域,传统的加工方法主要依赖于干法工艺,诸如溅射技术和化学气相沉淀(cvd)。这些技术通过精密控制,在基材表面沉积非导电材料,诸如二氧化硅、氟化镁、氧化铌等无机氧化物,构建出多层结构,以实现对光线的有效管理,降低反射率并提升耐磨性能。这类工艺的优点在于技术成熟度高,公开文献丰富,所制备的减反射膜性能稳定,拥有优异的光学特性和耐用性。然而,这些传统干法制备技术也存在显著局限,尤其是其生产速率较低,对设备要求极高,导致资本投入巨大。更重要的是,由于形成的减反射膜为硬质结构,缺乏柔韧性,无法满足日益增长的柔性显示面板市场需求,限制了其在可折叠手机屏幕和其他曲面显示设备中的应用。

2、针对上述问题,市场迫切需要一种创新的减反射膜制造技术,既能保持良好的光学性能,又能克服干法工艺的局限性,尤其是在柔韧性方面。因此,本发明聚焦于开发一种新型的减反射膜及其生产方法,采用精密涂布技术,利用不同折射率的胶水作为核心材料。相较于干法,涂布工艺在理论上能够显著提高生产效率,降低成本,并且为柔性器件的制造提供了可能性。然而,这一转换并非易事,因为通过涂布方式精确调控各光学层的厚度,尤其是确保高低折射率树脂层的均匀性及层间牢固粘接,成为新的技术挑战。这直接关系到最终减反射膜的光学性能,包括反射率、透光率及视觉效果,要求在材料选择、配比、涂布工艺参数等方面实现高度优化。

3、综上所述,本发明旨在突破现有技术壁垒,提出一种既满足高效、低成本生产要求,又能适应柔性显示应用需求的减反射膜制备方案,通过克服涂布过程中厚度控制和粘接性能的技术难题,推动减反射膜技术在新兴显示技术领域的革新应用。

技术实现思路

1、本发明的目的是针对现有技术中存在的上述问题,提供了一种涂布型减反射膜及其生产方法。

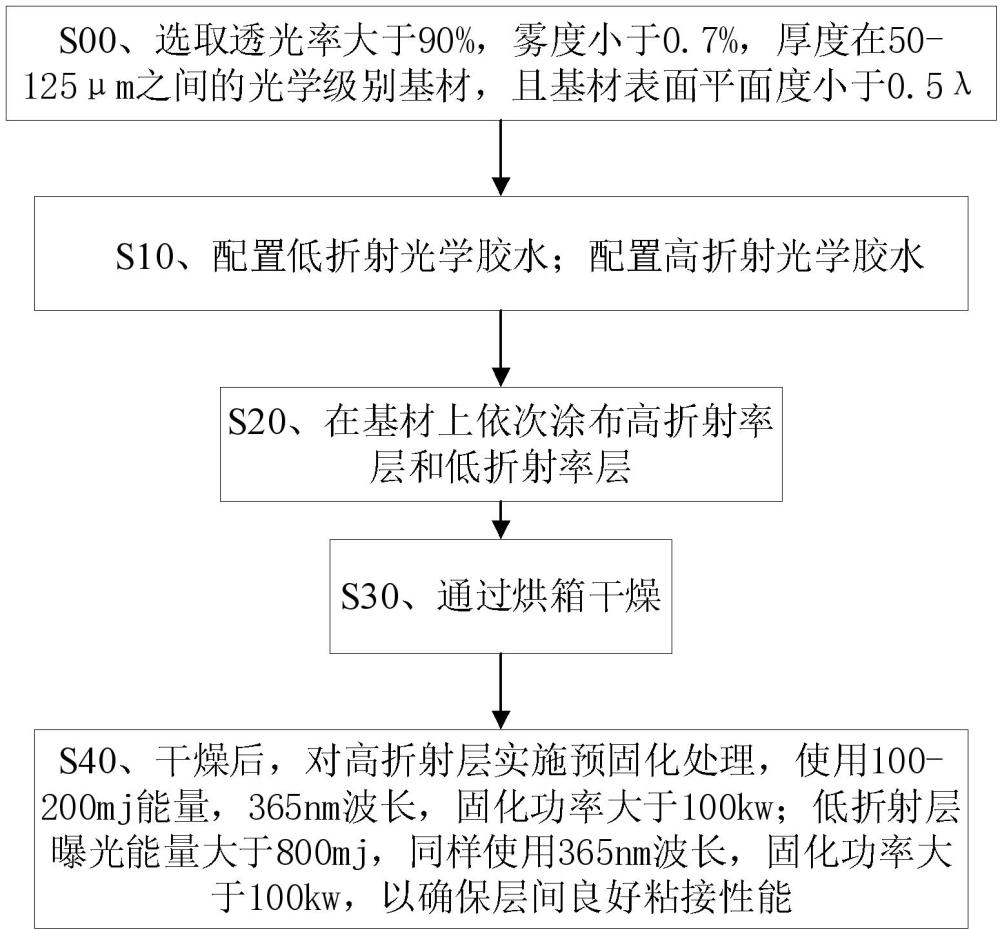

2、为了实现上述申请目的,本发明采用了以下技术方案:一种涂布型减反射膜生产方法包括以下步骤:

3、s00、选取透光率大于90%,雾度小于0.7%,厚度在50-125μm之间的光学级别基材,且基材表面平面度小于0.5λ;

4、s10、配置低折射光学胶水,控制涂布粘度在4-12 cps,23℃条件,固含量1.2-2.7%,选用丙二醇甲醚、丙二醇甲醚醋酸酯、丁酮、异佛尔酮、乙酸乙酯的一种或多种混合作为稀释溶剂,按设定质量比混合;

5、配置高折射光学胶水,控制涂布粘度在23-70 cps ,23℃条件,固含量10-25%,采用与低折射胶水相同的稀释溶剂及混合比例;

6、s20、在基材上依次涂布高折射率层和低折射率层;

7、s30、通过烘箱干燥;

8、s40、干燥后,对高折射层实施预固化处理,使用100-200mj能量,365nm波长,固化功率大于100kw;低折射层曝光能量大于800mj,同样使用365nm波长,固化功率大于100kw。

9、进一步地,s10步骤中,低折射光学胶水的稀释溶剂为丙二醇甲醚:乙酸乙酯:丙二醇甲醚醋酸酯,且质量比为4:3:2。

10、进一步地,s10步骤中,高折射光学胶水的稀释溶剂为丙二醇甲醚:乙酸乙酯:丙二醇甲醚醋酸酯,且质量比为4:3:2。

11、进一步地,基材为tac或pet或pc。

12、进一步地,s20步骤中,采用slot die涂布技术,在基材上依次涂布高折射率层和低折射率层。

13、进一步地,s20步骤中,涂布头唇口垫片材料为光学聚酯膜片,厚度波动不大于0.1μm,液腔流动表面粗糙度1-3 ra,入口与歧管表面粗糙度4-6 ra,唇口表面平坦度不超过1μm;

14、通过恒温控制供胶系统在23℃±1℃,采用柱塞式供液泵保证流量精度±0.5%,重复精度小于±0.1%,脉动率小于±1%;

15、确保涂布头的隔震效率水平方向大于92%,垂直方向大于90%,重复定位精度达到1.5μm或1μm;

16、涂布背棍垂直跳动波动小于1.5μm,水面波动小于1μm,棍面中高差小于1μm,涂布头进行封闭恒温控制在23℃±2℃。

17、进一步地,s20步骤中,确保涂布头的隔震效率水平方向,10hz大于92%,垂直方向,10hz大于90%。

18、进一步地,s30步骤中,烘箱温度精确度控制在±1℃,并采用6-8节烘箱干燥。

19、一种涂布型减反射膜,通过上述的一种涂布型减反射膜生产方法生产得到。

20、进一步地,涂布型减反射膜的长度方向厚度均匀性在±3%以内。

21、与现有技术相比,本发明的有益效果如下:

22、1.生产效率与成本效益:本发明采用涂布技术制备减反射膜,相较于传统的干法工艺,如溅射和cvd,显著提升了生产效率。涂布工艺的操作简便性和快速性使得单位时间内可以生产更多的减反射膜产品,从而降低了生产成本。此外,涂布技术对设备的要求相对较低,减少了初期投资和运营成本,使得整个生产过程更加经济高效。

23、2.柔韧性与适应性增强:传统干法制备的减反射膜因其硬质结构而缺乏柔韧性,难以满足柔性显示市场的需求。本发明通过涂布工艺制备的减反射膜具有良好的柔韧性和延展性,能够适应各种曲面和可折叠显示设备的制造需求。这种改进不仅拓宽了减反射膜的应用范围,也为新型显示技术的商业化铺平了道路。

24、3.光学性能优越:通过精确控制涂布过程中的粘度、固含量以及涂布参数,本发明确保了减反射膜中高折射率和低折射率树脂层的均匀性和层间牢固粘接。这直接提升了产品的光学性能,包括更低的反射率、更高的透光率以及更佳的视觉效果。优化的材料选择和配比进一步增强了减反射膜的光学特性,使其在各类显示设备中表现卓越。

25、4.环境友好与可持续性:涂布工艺相比干法工艺通常使用的化学物质较少,且易于回收和处理,减少了对环境的潜在影响。本发明中使用的溶剂和材料均经过精心挑选,以确保生产过程的环境友好性。这种对可持续性的关注符合现代工业生产的绿色发展趋势。

26、5.产品质量的一致性与稳定性:本发明通过严格控制涂布工艺的各个环节,从基材的选择到涂布头的精密度控制,再到烘箱温度的精确度控制,确保了每一批次的减反射膜产品都具有高度一致的质量和稳定的性能。这种一致性和稳定性对于大规模生产和终端产品的可靠性至关重要。

27、6.综上,本发明的涂布型减反射膜及其生产方法在提高生产效率、降低成本、增强产品柔韧性、提升光学性能、注重环境保护以及确保产品质量一致性和稳定性等方面展现出显著的有益效果,为减反射膜技术的发展和应用带来了革命性的进步。

技术特征:1.一种涂布型减反射膜生产方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种涂布型减反射膜生产方法,其特征在于,s10步骤中,所述低折射光学胶水的稀释溶剂为丙二醇甲醚:乙酸乙酯:丙二醇甲醚醋酸酯,且质量比为4:3:2。

3.根据权利要求1所述的一种涂布型减反射膜生产方法,其特征在于,s10步骤中,所述高折射光学胶水的稀释溶剂为丙二醇甲醚:乙酸乙酯:丙二醇甲醚醋酸酯,且质量比为4:3:2。

4.根据权利要求1所述的一种涂布型减反射膜生产方法,其特征在于,所述基材为tac或pet或pc。

5.根据权利要求1所述的一种涂布型减反射膜生产方法,其特征在于,s20步骤中,采用slot die涂布技术,在基材上依次涂布高折射率层和低折射率层。

6.根据权利要求1所述的一种涂布型减反射膜生产方法,其特征在于,s20步骤中,涂布头唇口垫片材料为光学聚酯膜片,厚度波动不大于0.1μm,液腔流动表面粗糙度1-3 ra,入口与歧管表面粗糙度4-6 ra,唇口表面平坦度不超过1μm;

7.根据权利要求6所述的一种涂布型减反射膜生产方法,其特征在于,s20步骤中,确保涂布头的隔震效率水平方向,10hz大于92%,垂直方向,10hz大于90%。

8.根据权利要求1-7任意一项所述的一种涂布型减反射膜生产方法,其特征在于,s30步骤中,所述烘箱温度精确度控制在±1℃,并采用6-8节烘箱干燥。

9.一种涂布型减反射膜,其特征在于,通过权利要求1-8任意一项所述的一种涂布型减反射膜生产方法生产得到。

10.根据权利要求9所述的一种涂布型减反射膜,其特征在于,所述涂布型减反射膜的长度方向厚度均匀性在±3%以内。

技术总结本发明涉及一种涂布型减反射膜及其生产方法,该方法首先选取具有高透光率和低雾度的光学级基材,确保表面平面度满足特定要求。随后,配置两种不同折射率的光学胶水,分别控制其涂布粘度和固含量,并使用特定比例的稀释溶剂混合。在基材上采用slot die涂布技术依次涂布高折射率层和低折射率层,并通过烘箱干燥。最后,对高折射层和低折射层进行紫外线照射预固化处理,以增强层间粘接性能。本方法特别强调了涂布过程中的精确控制,包括涂布头的设计、供胶系统的恒温控制以及烘箱温度的精确调节,以确保减反射膜的高质量和性能稳定性。生产的涂布型减反射膜适用于多种基材,具有优异的减反射效果,可广泛应用于显示器件等领域。技术研发人员:许修安,方振华,于亮,林宝文受保护的技术使用者:浙江怡钛积科技有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/138643.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。