LaFe钙钛矿@ZIF-8改性聚酰亚胺中空纤维膜及其制备方法与应用与流程

- 国知局

- 2024-07-29 12:05:05

本发明涉及分离膜材料,尤其涉及lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜及其制备方法与应用。

背景技术:

1、氦气是一种稀有的不可再生气体,被广泛应用于低温学(尤其是超导磁体的冷却)、军工、科研、石化、制冷、医疗、半导体、管道检漏、超导实验、金属制造、深海潜水、高精度焊接、光电子产品及核磁共振成像扫描技术等商业领域。氦气的主要来源是天然气,其浓度通常较低,我国氦气的浓度小于0.2%,如果采用传统分离技术(如低温蒸馏和变压吸附),能耗将非常高,大大增加了氦气的提取成本,这对医疗、工业应用和基础研究等产生了不利影响。目前,膜分离技术的应用越来越广泛,其也可用于氦气分离,能够在温和条件下分离出高纯度氦气,且易于工业化和对环境友好,能耗较低,在气体分离应用中具有巨大潜力。

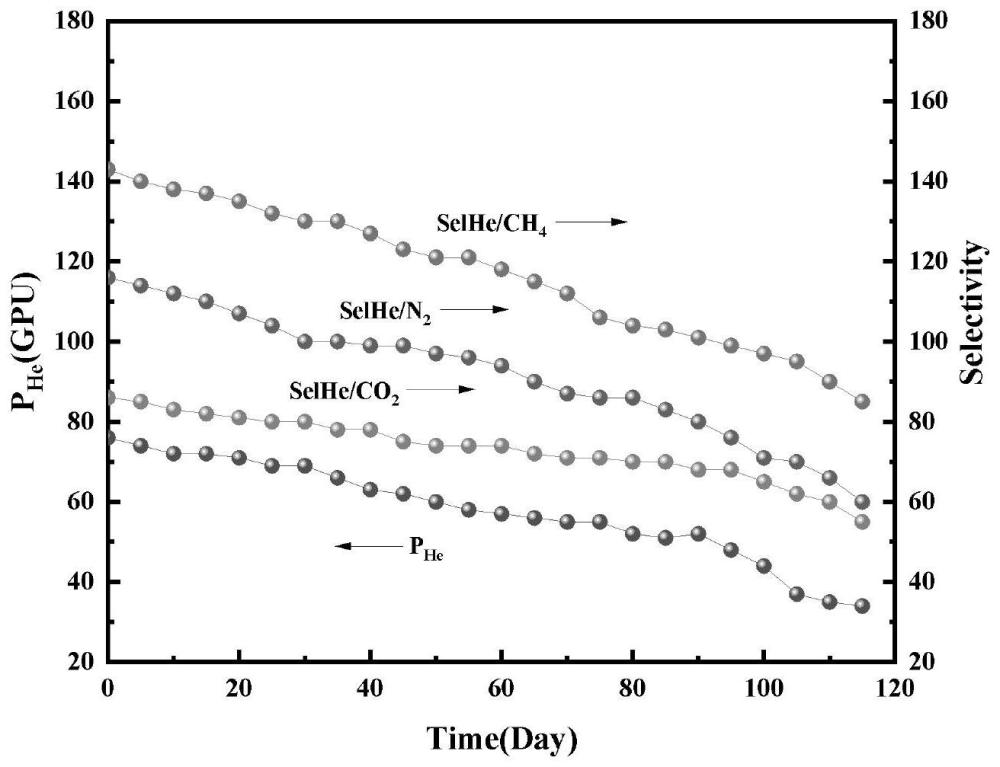

2、膜分离技术能够在低能耗下提纯出高纯度气体,但在实际应用中也存在诸多问题,例如塑化、通量低和受制于robeson上限等问题。中国专利cn102892485a公开了一种聚酰亚胺中空纤维膜,用于空气分离,此中空纤维膜在308kpa、60℃条件下o2渗透性高于300gpu和o2/n2选择性高于3,在791kpa、50℃条件下下co2渗透性高于1000gpu和co2/ch4气体选择性高于20,此法虽通量较高,但选择性较低。文献[journal ofmaterials processingtechnology 186(2007)102–110]开发了一种碳中空纤维膜,氦气通量最高24gpu,he/ch4选择性最高137,选择性较优,但是氦气通量较低,且制备过程繁琐。

技术实现思路

1、有鉴于此,本发明的目的是提供lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜及其制备方法与应用,以至少解决现有技术中存在的选择性较低、氦气通量较低的问题。

2、本发明通过以下技术手段解决上述技术问题:

3、第一方面,本发明提供了一种lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜,包括lafe钙钛矿、zif-8和聚酰亚胺,所述lafe钙钛矿、zif-8和聚酰亚胺的质量比为1:(1~4):(30~50)。

4、本发明通过设置lafe钙钛矿、zif-8和聚酰亚胺的质量比,以便充分发挥钙钛矿与zif-8之间的协同作用,提高膜分离效果。本发明中的lafe钙钛矿本身具有稳定的结构,能防止聚酰亚胺链段的移动,防止其塑化,提升其性能稳定性。而且钙钛矿与zif-8间存在协同效用,进一步提高分离效果。

5、第二方面,本发明提供了一种lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,包括以下步骤:

6、lafe钙钛矿的制备,分布称取六水合硝酸镧、九水合硝酸铁和柠檬酸加入球磨罐中球磨,随后干燥,以700~900℃焙烧8~12h,得到lafe钙钛矿;

7、铸膜液的制备,称取干燥后的聚酰亚胺倒入溶剂中,于25~80℃搅拌12~24h,依次加入lafe钙钛矿和zif-8,在60~100℃条件下搅拌8~12h,冷却后静置脱泡,得到lafe钙钛矿@zif-8改性聚酰亚胺铸膜液,所述lafe钙钛矿、zif-8和聚酰亚胺的质量比为1:(1~4):(30~50);

8、中空纤维膜的制备,取质量比为(8~19):1的氮-甲基吡咯烷酮和去离子水搅拌混合,得到芯液,将芯液和铸膜液倒入纺丝机釜内,然后控制流速同时流过喷丝头进入冷凝槽,芯液与铸膜液的质量流速比1:(1~3),纺丝得到中空纤维膜,然后采用纯水或乙醇浸泡2~3天,晾干,得到lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜。

9、结合第二方面,在一些实施方式中,所述六水合硝酸镧、九水合硝酸铁和柠檬酸的摩尔比为1:1:1~3。

10、结合第二方面,在一些实施方式中,所述lafe钙钛矿的制备中,分布称取六水合硝酸镧、九水合硝酸铁和柠檬酸加入球磨罐中,以500~2000r/min的转速运转球磨12~24h,然后在80~100℃条件下干燥12~24h。

11、结合第二方面,在一些实施方式中,所述聚酰亚胺的干燥条件如下:将聚酰亚胺在80~110℃条件下真空干燥8~24h。

12、结合第二方面,在一些实施方式中,所述聚酰亚胺为matrimid 5218或p84中的任意一种,所述溶剂为氮-甲基吡咯烷酮、n,n-二甲基乙酰胺、氯仿中的任意一种,所述聚酰亚胺质量占溶剂质量的10~30wt%。

13、结合第二方面,在一些实施方式中,所述zif-8的制备方法如下:称取六水合硝酸锌溶于甲醇中,形成溶液a,称取2-甲基咪唑溶于甲醇中,形成溶液b,将溶液a和溶液b混合室温搅拌1~2h,离心,用甲醇洗涤2~3次,然后60~80℃干燥12~24h,得到zif-8。

14、结合第二方面,在一些实施方式中,所述溶液a的质量浓度为0.02~0.03g/ml,溶液b的质量浓度为0.04~0.06g/ml,所述六水合硝酸锌与2-甲基咪唑质量比为1:(2~4)。

15、结合第二方面,在一些实施方式中,所述喷丝头温度控制在50~70℃,所述冷凝槽的温度控制在0~10℃,喷丝头与冷凝槽之间的距离为1~5cm。

16、第三方面,本发明还提供了第一方面所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜或第二方面所述的制备方法制备得到的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜在氦气分离中的应用。

17、本发明的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜,利用zif-8优异的分子筛分效应能够高效分离氦气,钙钛矿自身具有优异的稳定性,可以有效阻止高分子链段的移动,从而抑制膜的塑化,提升膜稳定性。lafe钙钛矿和zif-8协同改善了膜渗透性和抗塑化性能,在天然气提氦中极具工业应用的潜力。

18、本发明的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法简便、易操作,原料易得,成本低廉。

技术特征:1.lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜,其特征在于,包括lafe钙钛矿、zif-8和聚酰亚胺,所述lafe钙钛矿、zif-8和聚酰亚胺的质量比为1:(1~4):(30~50)。

2.lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述六水合硝酸镧、九水合硝酸铁和柠檬酸的摩尔比为1:1:1~3。

4.根据权利要求3所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述lafe钙钛矿的制备中,分布称取六水合硝酸镧、九水合硝酸铁和柠檬酸加入球磨罐中,以500~2000r/min的转速运转球磨12~24h,然后在80~100℃条件下干燥12~24h。

5.根据权利要求2所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述聚酰亚胺的干燥条件如下:将聚酰亚胺在80~110℃条件下真空干燥8~24h。

6.根据权利要求5所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述聚酰亚胺为matrimid 5218或p84中的任意一种,所述溶剂为氮-甲基吡咯烷酮、n,n-二甲基乙酰胺、氯仿中的任意一种,所述聚酰亚胺质量占溶剂质量的10~30wt%。

7.根据权利要求2所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述zif-8的制备方法如下:称取六水合硝酸锌溶于甲醇中,形成溶液a,称取2-甲基咪唑溶于甲醇中,形成溶液b,将溶液a和溶液b混合室温搅拌1~2h,离心,用甲醇洗涤2~3次,然后60~80℃干燥12~24h,得到zif-8。

8.根据权利要求7所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述溶液a的质量浓度为0.02~0.03g/ml,溶液b的质量浓度为0.04~0.06g/ml,所述六水合硝酸锌与2-甲基咪唑质量比为1:(2~4)。

9.根据权利要求2所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜的制备方法,其特征在于,所述喷丝头温度控制在50~70℃,所述冷凝槽的温度控制在0~10℃,喷丝头与冷凝槽之间的距离为1~5cm。

10.根据权利要求1所述的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜或权利要求2-9任一项所述的制备方法制备得到的lafe钙钛矿@zif-8改性聚酰亚胺中空纤维膜在氦气分离中的应用。

技术总结本发明涉及分离膜材料技术领域,尤其涉及LaFe钙钛矿@ZIF‑8改性聚酰亚胺中空纤维膜及其制备方法与应用,改性聚酰亚胺中空纤维膜包括LaFe钙钛矿、ZIF‑8和聚酰亚胺,LaFe钙钛矿、ZIF‑8和聚酰亚胺的质量比为1:(1~4):(30~50)。本发明的LaFe钙钛矿@ZIF‑8改性聚酰亚胺中空纤维膜,利用ZIF‑8优异的分子筛分效应能够高效分离氦气,钙钛矿自身具有优异的稳定性,可以有效阻止高分子链段的移动,从而抑制膜的塑化。LaFe钙钛矿和ZIF‑8协同改善了膜渗透性和抗塑化性能,在天然气提氦中极具工业应用的潜力。技术研发人员:丁佰锁,王乾有,刘华丽,邹鹏程受保护的技术使用者:理工清科(重庆)先进材料研究院有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/139089.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表