一种节能型正己烷分离装置的制作方法

- 国知局

- 2024-07-29 12:27:36

本技术属于正己烷分离,尤其是涉及一种节能型正己烷分离装置。

背景技术:

1、正己烷在工业应用上主要作为有机溶剂,用以配置黏胶以黏合鞋革、箱包皮具,常见于电子器件信息技术产业生产过程中的擦洗清理工作,也有食品类加工制造业的粗油浸取、废塑料炼油、化学实验操作中的萃取剂等。

2、正己烷组分主要存在于石脑油、抽余油及拔头油中,通过常规精馏、萃取精馏等方式将正己烷从上述混合物料中分离出来,但上述混合物料中存在戊烷、异己烷及其他重组分,且与正己烷组分的沸点相对比较接近,工业生产操作中出现精馏塔回流量较大的问题,最终导致在分离过程中能耗(主要为加热蒸汽用量)较高,使加工成本增加,高耗能部分主要集中在脱除戊烷、脱除异己烷及正己烷萃取精馏工序。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种节能型正己烷分离装置,解决正己烷分离过程中脱除戊烷、脱除异己烷及正己烷萃取精馏工序能耗较高的问题是本技术方案重点阐述的内容。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

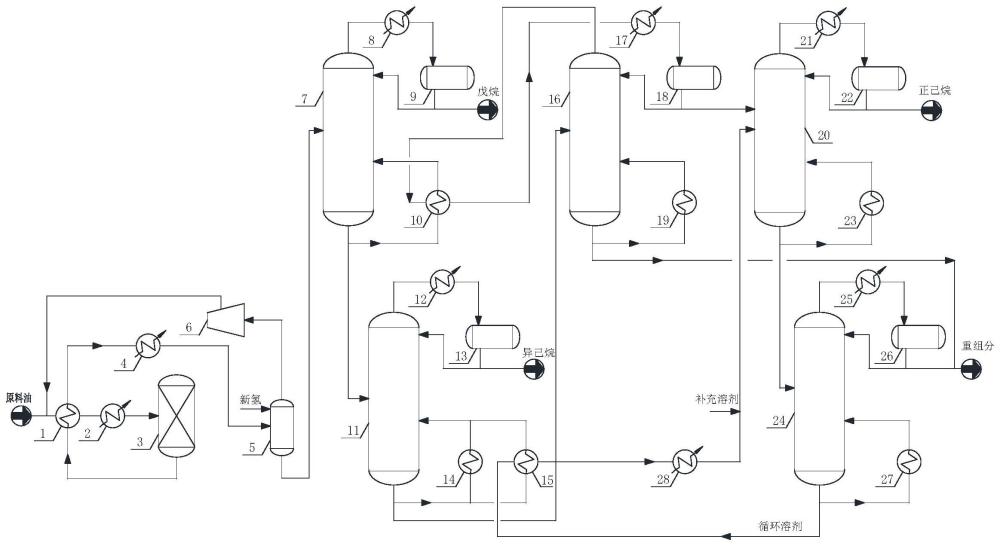

3、一种节能型正己烷分离装置,包括加氢装置、脱戊烷装置、脱异己烷装置、脱重装置、正己烷精制装置、溶剂回收装置;

4、加氢装置通过管道与脱戊烷装置连接,脱戊烷装置通过管道与脱异己烷装置连接,脱异己烷装置通过管道与脱重装置连接,脱重装置通过管道与脱戊烷装置连接,脱重工序通过管道与正己烷精制装置连接,正己烷精制装置通过管道与溶剂回收装置连接。

5、进一步的,所述加氢装置包括反应进出料换热器、反应进料加热器、加氢反应器、油气冷却器、油气分离罐、循环氢压缩机;

6、加氢反应器的底部通过管道与反应进出料换热器连接,反应进出料换热器通过管道与反应进料加热器连接,反应进料加热器通过管道与加氢反应器中部连接,

7、反应进出料换热器的一侧设有进原料油管,反应进出料换热器通过管道与油气冷却器连接,油气冷却器通过管道与油气分离罐的中部连接,油气分离罐的顶部通过管道与循环氢压缩机连接,循环氢压缩机通过管道与进原料油管连接,油气分离罐的一侧设有新氢进料口;

8、油气分离罐的底部通过管道与脱戊烷装置连接。

9、进一步的,脱戊烷装置包括脱戊烷塔、脱戊烷塔顶冷凝器、脱戊烷塔回流罐、脱戊烷塔再沸器;

10、脱戊烷塔的顶部通过管道与脱戊烷塔顶冷凝器连接,脱戊烷塔顶冷凝器通过管道与脱戊烷塔回流罐连接,脱戊烷塔回流罐通过管道与脱戊烷塔连接,脱戊烷塔回流罐的底部设有戊烷输出管;脱戊烷塔的底部通过管道与脱戊烷塔再沸器连接,脱戊烷塔再沸器通过管道与脱戊烷塔的中部连接;

11、脱戊烷塔再沸器与脱重装置连接,脱戊烷塔再沸器与脱重装置进行换热;脱戊烷塔再沸器通过管道与脱重塔顶冷凝器、脱重塔回流罐连接,脱重塔回流罐通过管道与脱重装置连接;

12、脱戊烷塔再沸器通过管道与脱重装置连接;

13、脱戊烷塔的底部通过管道与异己烷装置连接。

14、进一步地,异己烷装置包括异己烷塔、异己烷塔顶冷凝器、异己烷塔回流罐、第一异己烷塔再沸器、第二异己烷塔再沸器;

15、异己烷塔通过管道与异己烷塔顶冷凝器连接,异己烷塔顶冷凝器通过管道与异己烷塔回流罐连接,异己烷塔回流罐通过管道与异己烷塔连接,异己烷塔回流罐的底部设有异己烷输出管道;

16、异己烷塔的底部分别通过管道与第一异己烷塔再沸器和第二异己烷塔再沸器连接,第一异己烷塔再沸器和第二异己烷塔再沸器均与异己烷塔连接,异己烷塔的底部通过管道与脱重装置连接。

17、进一步地,脱重装置包括脱重塔、脱重塔再沸器;

18、脱重塔的底部通过管道与脱重塔再沸器连接,脱重塔再沸器通过管道与脱重塔的下部分连接;脱重塔的底部设有重组分输出管道。

19、脱戊烷装置的脱重塔回流罐的底部通过管道与脱重塔连接。

20、进一步地,正己烷精制装置包括正己烷塔、正己烷塔顶冷凝器、正己烷塔回流罐、正己烷塔再沸器;

21、正己烷塔的顶部通过管道与正己烷塔顶冷凝器连接,正己烷塔顶冷凝器通过管道与正己烷塔回流罐连接,正己烷塔回流罐通过管道与正己烷塔连接,正己烷塔回流罐的底部设有正己烷输出管道;

22、正己烷塔的底部通过管道与正己烷塔再沸器连接,正己烷塔再沸器通过管道与正己烷塔的一侧连接。

23、进一步地,溶剂回收装置包括溶剂回收塔、溶剂回收塔顶冷凝器、溶剂回收塔回流罐、溶剂回收塔再沸器;

24、溶剂回收塔通过管道与溶剂回收塔顶冷凝器连接,溶剂回收塔顶冷凝器通过管道与溶剂回收塔回流罐连接,溶剂回收塔回流罐通过管道与溶剂回收塔的一侧连接,溶剂回收塔回流罐的底部与重组分输出管道连接;

25、溶剂回收塔的底部通过管道与溶剂回收塔再沸器连接,溶剂回收塔再沸器通过管道与溶剂回收塔一侧连接,溶剂回收塔的底部设有循环溶剂管道与异己烷装置的第二异己烷塔再沸器连接,第二异己烷塔再沸器通过管道与溶剂冷却器连接,溶剂冷却器通过管道与正己烷精制装置的正己烷塔的中部连接。

26、本技术方案提供了一种节能型正己烷分离工艺,共包含加氢工序、脱戊烷工序、脱异己烷工序、脱重工序、正己烷精制工序、溶剂回收工序等,其中加氢工序可根据不同工况选择是否设置,根据上述技术难点,主要采用以下技术方案:

27、针对脱除戊烷工序能耗较高的问题,主要采用了脱戊烷工序与脱重工序进行差压式热耦合精馏的工艺技术。

28、工艺流程描述:脱重塔顶部采出气相粗正己烷组分,进入脱戊烷塔再沸器的管程,脱戊烷塔再沸器管程出口物料进入脱重塔顶冷凝器,最终气相粗正己烷组分变为液相进入脱重塔回流罐,回流罐底部物料一部分作为回流进入脱重塔,一部分进入下游的正己烷塔。

29、脱重塔顶部的气相粗正己烷组分在脱戊烷塔再沸器内与脱戊烷塔底物料进行换热,充分利用气相粗正己烷组分的相变潜热,该相变潜热可完全或部分替代加热蒸汽的热能使用,从而达到降低蒸汽用量的目的,降低能耗。

30、脱重塔的操作压力为0.1~1.0mpag,操作温度为100~170℃,脱戊烷塔再沸器操作压力为0.01~0.5mpag,操作温度为70~150℃,正己烷塔20操作压力为0.01~0.5mpag,操作温度为70~220℃。

31、针对脱除异己烷烷工序能耗较高的问题,主要采用了回收循环溶剂热量的工艺技术。

32、工艺流程描述:溶剂回收塔底部采出循环溶剂,该循环溶剂进入第二异己烷塔再沸器的管程,第二异己烷塔再沸器管程出口物料进入溶剂冷却器,冷却后的溶剂作为萃取剂进入正己烷塔。

33、循环溶剂温度较高,不能直接进入正己烷塔,通过与异己烷塔底部物料进行换热,充分利用循环溶剂的热能,该热能可部分替代加热蒸汽的热能使用,从而达到降低蒸汽用量的目的,降低能耗。

34、溶剂回收塔的操作压力为0.01~0.5mpag,操作温度为70~220℃,第二异己烷塔再沸器操作压力为0.01~0.5mpag,操作温度为80~150℃,正己烷塔操作压力为0.01~0.5mpag,操作温度为70~220℃。

35、针对正己烷精制工序能耗较高的问题,主要采用了设置脱重塔以降低溶剂循环量的工艺技术。

36、工艺流程描述:溶剂冷却器的出口溶剂进入正己烷塔的中部,粗正己烷自脱重塔回流罐底部采出进入正己烷塔的上部,在正己烷塔内,溶剂将粗正己烷组分中的杂质吸收,含杂质的溶剂自正己烷塔底部采出进入溶剂回收塔,在溶剂回收塔内实现溶剂和杂质的分离,溶剂循环使用。

37、为满足正己烷精制的要求,粗正己烷与溶剂按照一定的比例进入正己烷塔,常规工艺流程为异己烷塔的底部物料直接进入正己烷塔,通过本技术方案设置的脱重塔,将重组分从粗正己烷组分中脱除,在一定的比例前提下,溶剂循环量能够降低10~30%,从而降低了正己烷塔的处理量,达到节能的目的。

38、溶剂与粗正己烷物料的进料比为3~15:1。

39、相对于现有技术,本实用新型所述的一种节能型正己烷分离装置具有以下优势:

40、1.本技术通过采用差压式热耦合精馏的方式,将脱重塔顶部物料的潜热充分利用,将该部分潜热作为其他精馏系统再沸器的热能使用,达到完全或部分代替蒸汽热能的目的,从而降低能耗。

41、2.本技术通过采用回收循环溶剂热能的方式,将溶剂回收塔底部采出的高温溶剂作为其他精馏系统再沸器的热能使用,达到部分代替蒸汽热能的目的,从而降低能耗。

42、3.本技术通过设置脱重塔,降低了粗正己烷组分中的杂质含量,在一定配比的前提下,降低了溶剂的循环量,从而达到降低正己烷塔处理量的目的,实现节能要求。

本文地址:https://www.jishuxx.com/zhuanli/20240725/140587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表