溶液中的氯离子脱除方法与流程

- 国知局

- 2024-07-29 12:35:09

:本发明涉及石化行业星型橡胶合成凝聚水处理领域,特别是指一种星型橡胶等聚合物合成凝聚水除氯的方法。

背景技术

0、背景技术:

1、星型橡胶等聚合物合成时,在聚合反应后,需加入sicl4作为偶联剂。反应结束后,再经过热水凝聚、洗涤、干燥等得到产品。因凝聚等过程中的高温凝聚水是循环使用,会造成氯离子的富集,当达到一定浓度后则会腐蚀不锈钢设备。

2、目前,暂无针对该类凝聚废水进行除氯的相关处理技术研究报道。其相似研究与技术,主要是针对工业废水与酸性废水进行氯离子去除,包括沉淀法、电化学法、离子交换法与蒸发浓缩法等。对于此类高温凝聚水而言,需要满足下列等条件:(1)温度在95℃以上,(2)氯离子需要从200mg/l左右降至20mg/l以下,(3)且不能引入对橡胶产品有影响的杂质元素,(4)低运行成本、自动化程度高、安全环保。

3、现有技术中,沉淀法:利用ag或hg等元素与氯离子发生反应沉淀,需引入新的元素,需对原体系进行改变,且处理成本大。电化学法:利用电吸附和电渗析对溶液进行淡化,其中的膜易受胶粒堵塞,去除效果有限,氯的富集倍数不高,后续浓缩水处理量大。离子交换法:氯选择性差,洗脱再生液等废碱产生量大,处理困难。蒸发浓缩法:适用于高浓度废水脱盐。

4、而针对上述高温凝聚水的要求,所需处理工艺则需要具有下列特点:耐高温,不能引入金属元素、so42-等离子进行,氯离子选择性好、去除率高,吸附容量大,药剂消耗量少、成本低等。

技术实现思路

0、技术实现要素:

1、本发明第一目的在于,提供一种溶液中的氯离子脱除方法,旨在提供一种氯离子的吸附脱除方法。

2、一种溶液中的氯离子脱除方法,将采用混合胺改性树脂对含氯离子的待处理水溶液进行吸附,获得除氯后液;

3、所述的混合胺改性树脂为修饰有季铵基和叔氨基的树脂。

4、本发明中,创新地采用包含季铵基和叔氨基的混合胺基修饰的树脂对氯离子进行吸附,其能够有效改善氯离子的吸附容量和选择性。

5、本发明中,所述的树脂中的季铵基和叔氨基的混合胺基的修饰是协同改善氯离子吸附容量和选择性的关键。

6、作为优选,所述的混合胺改性树脂中,季胺基和叔胺基比例在3~5:1之间,全交换容量大于或等于1.2eq/l。研究还发现,进一步控制季胺基和叔胺基的修饰比例,有助于进一步协同改善氯离子的吸附容量和选择性。

7、本发明中,所述的混合胺改性树脂为混合胺修饰的聚苯乙烯交联二乙烯苯共聚物。

8、本发明中,所述的待处理溶液可以是任意有除氯需求的溶液,优选地,所述的待处理水溶液中还含有硫酸根离子,经过所述的混合胺改性树脂的吸附,选择性吸附其中的氯离子,获得含有硫酸根的除氯后液。

9、本发明中,得益于所述的混合胺改性树脂,其能够高选择性地区分氯离子和硫酸根离子,能够有效改善氯离子和硫酸根离子的分离选择性。

10、本发明中,所述的待处理水溶液为聚合物合成凝聚水,其为含有氯离子和硫酸根离子的废水,优选为星型橡胶合成的凝聚水。进一步优选,聚合物合成凝聚水中,含橡胶漂浮物与微颗粒,含氯浓度为50-300mg/l,ph为6-10,电导率为100-1500us/cm,温度为70-100℃。

11、作为优选,将所述的聚合物合成凝聚水预先进行过滤,并控制温度为40-60℃。

12、本发明中,吸附的方式没有特别的要求,例如可以是静态吸附也可以是动态吸附。考虑到工艺的实现性,优选采用柱吸附方法,将所述的混合胺改性树脂作为填料形成吸附柱,随后将待处理水溶液流经所述的吸附柱,从而收集吸附后的除氯后液。

13、作为优选,柱吸附阶段,待处理水溶液的进液速度为5-60bv/h。

14、本发明中,可将除氯后液循环回用至聚合物的合成过程。

15、本发明中,还包括对混合胺改性树脂进行再生的步骤:所述的混合胺改性树脂吸附饱和后,采用碱金属的氢氧化物溶液进行脱附再生,获得碱金属的氯盐脱附溶液,并将再生的混合胺树脂循环使用。

16、所述的碱金属的氢氧化物例如为氢氧化钠、氢氧化钾中的至少一种。

17、作为优选,将脱附溶液浓缩,制得碱金属的氯盐。

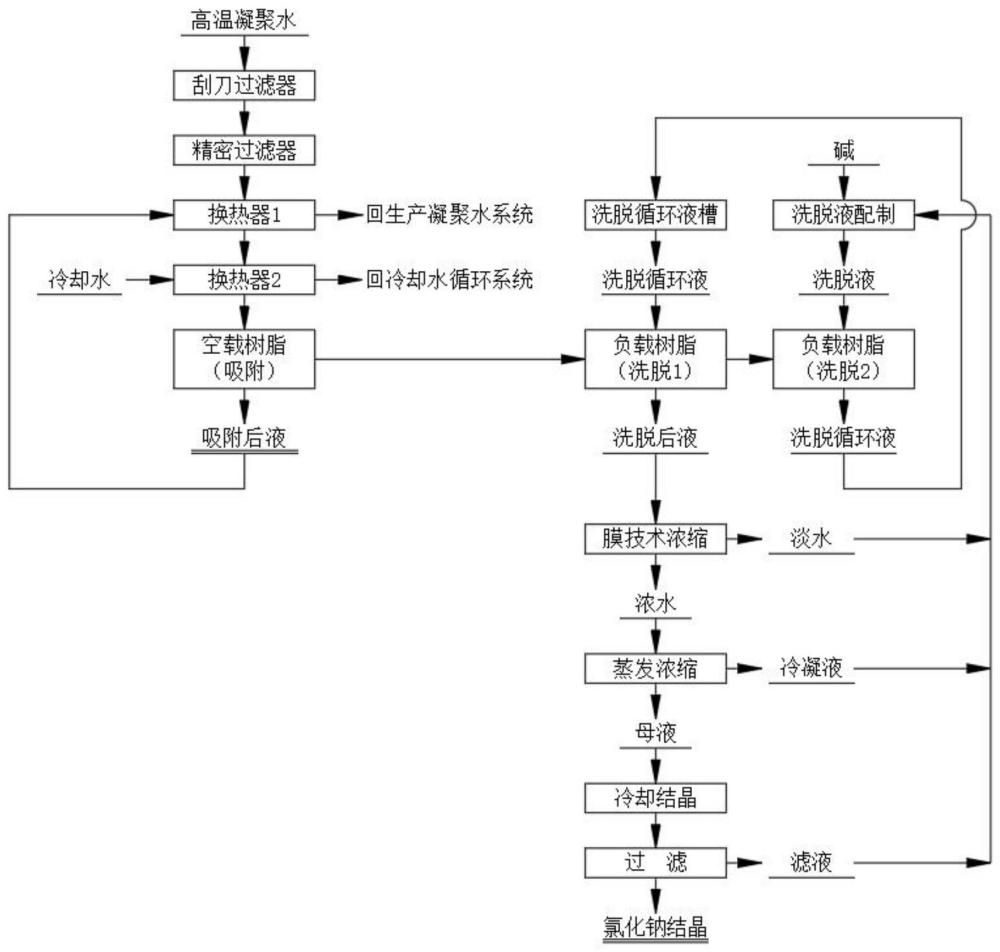

18、本发明一种具体的所述的溶液中的氯离子脱除方法,所述的待处理溶液为星型橡胶聚合物合成凝聚水,其处理步骤包括:

19、步骤1:星型橡胶等聚合物合成高温凝聚水,先经过全自动自清洗刮刀过滤器,去除胶末;然后再用精密滤芯过滤器,去除悬浮物;

20、步骤2:过滤后的合成凝聚水,依次经过换热器1和换热器2进行换热降温,换热器1的冷侧为吸附后液,换热器2的冷侧为冷却水;冷却水回冷却水循环系统;

21、步骤3:然后,经过装有混合胺改性树脂的吸附柱进行吸附除氯,得到吸附后液;再经过步骤2的换热器1冷侧后,返回星型橡胶合成过程中的凝聚水系统回用;

22、步骤4:混合胺改性树脂吸附饱和后,则依次经过洗脱1和洗脱2两个过程进行洗脱再生;洗脱1用洗脱循环液进行洗脱再生,得洗脱后液,进行后续步骤5处理;洗脱2用配制的洗脱液进行洗脱再生,得洗脱循环液,返回洗脱1过程使用;再生后的吸附树脂再循环使用;

23、步骤5:洗脱后液先经过膜技术进行浓缩,得到淡水和浓水;淡水返回至洗脱液配制;浓水进行后续步骤6处理;

24、步骤6:膜技术浓缩的浓水,再进行浓缩蒸发;蒸发所得蒸汽,经过冷凝后得到冷凝液,返回至洗脱液配制;蒸发所得母液,进行后续步骤7处理;

25、步骤7:蒸发母液,再通过冷却结晶和过滤后,得到氯化钠结晶盐和滤液;滤液,返回至洗脱液配制;

26、步骤8:膜技术浓缩的淡水、蒸发的冷凝液以及冷却结晶过滤的滤液,再加入碱后,配制得到洗脱液,用于步骤4的洗脱2过程使用。

27、进一步改进的,步骤1中,刮刀过滤器的滤网精度为10-50um,精密滤芯过滤器的精度为0.5-1um。

28、进一步改进的,步骤2中,换热器1和换热器2为板式换热器,换热器1换热面积是换热器2换热面积的2-5倍;高温凝聚水经过两次换热降温后的温度为40-60℃。

29、进一步改进的,步骤3中,吸附进液速度为5-60bv/h;吸附树脂为混合胺基类聚苯乙烯交联二乙烯苯共聚物,混合胺基为季胺基和叔胺基比例在3~5:1之间,全交换容量大于1.2eq/l。

30、进一步改进的,步骤4中,洗脱进液速度为3-10bv/h;洗脱1过程中的洗脱循环液用量为2-5bv,洗脱2过程中的洗脱液用量为2-5bv;洗脱液为含2-5%的氢氧化钠溶液或者含2-5%的氢氧化钾溶液。

31、进一步改进的,步骤5中,膜技术为反渗透或者电渗析其中一种。

32、进一步改进的,步骤6中,浓缩蒸发终点温度为120-150℃,母液密度为1.35-1.55g/ml,母液中氢氧化钠的浓度为30-50%。

33、进一步改进的,步骤7中,冷却结晶终点温度为10-30℃。

34、进一步改进的,所述星型橡胶等聚合物合成凝聚水,是在星型橡胶等聚合物合成时,凝聚等过程中产生的高温凝聚循环水,含橡胶漂浮物与微颗粒,含氯浓度为50-300mg/l,ph为6-10,电导率为100-1500us/cm,温度为70-100℃。

35、与现有技术相比,本发明的优点在于:

36、(1)创新地采用季铵-叔胺复合改性的树脂对氯进行吸附,其可以基于季铵-叔胺的协同,改善氯离子的吸附容量,此外,还能够意外地改善氯离子和硫酸根离子的吸附选择性。

37、氯离子去除率可到92.4%,出水氯离子可稳定低于20mg/l。同时,不向原体系中引入除氢氧根之外的其它成分。

38、(2)本发明,对含氯化钠和氢氧化钠的洗脱后液,进行预浓缩后;再利用氯化钠和氢氧化钠混合溶液,在不同温度下的溶解度不同与同离子效益,对洗脱后液进行浓缩的同时,氢氧化钠浓度随之升高,而氯化钠的溶解度会随之降低,使氯化钠结晶析出。不仅可避免洗脱后液中液碱的损失,且对整个体系进行了氯的开路。并实现了整个工艺过程,无三废产生,水实现了全循环回用,氯元素则得到氯化钠成品。

39、(3)通过综合处理后,大大降低了处理成本,吨水处理费最低至2元/吨。

本文地址:https://www.jishuxx.com/zhuanli/20240725/141345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表