一种锂云母矿废渣脱除铊和铍的方法

- 国知局

- 2024-07-29 12:59:49

本发明属于冶金工业废渣处理,具体涉及一种锂云母矿废渣脱除铊和铍的方法。

背景技术:

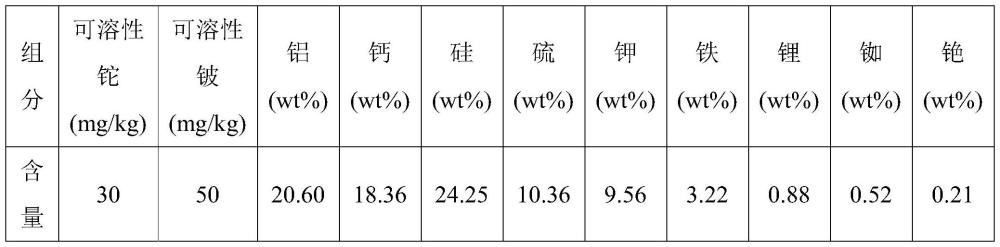

1、锂是绿色能源领域的关键材料之一,广泛应用于电池、材料和储能等领域。锂云母矿废渣是在锂矿石提锂过程中产生的一种工业废渣,目前一般采用堆存的方式处置;然而锂云母矿废渣中含有高毒性铊和铍等毒害元素,以及除锂外的其他有价金属元素,堆存或直接丢弃于野外会对环境造成极大危害,同时也造成资源的极大浪费。

2、由于铊和铍在锂云母矿中没有独立的物相,常作为微量元素存在于如钠长石、钾长石和云母等硅酸盐矿物中,在这些矿物中,铊和铍可能通过类质同象替代进入晶格结构,难以实现脱除,制约了锂云母矿废渣的减量化;现阶段处置方法主要包括高温焙烧和添加固化剂等固化方法,但其仅仅是解决铊的溶出污染水资源的问题,并没有实现锂云母矿废渣中毒害组分铊和铍的脱毒。

3、cn117534357a公开了一种锂云母矿废渣固铊处理资源化利用方法主要是通过在高温熔融状态下(1200℃~1500℃),加入高钙类物料、高铝类物料、功能辅料与铊结合形成惰性陶瓷质材料,将铊进行固化避免锂云母酸浸废渣中铊的溶出问题;该高温固化法仍然没有将危废转变为一般固废,且存在能耗高、处理规模小等问题。

4、cn116891952a公开了一种锂云母焙烧固铊的方法,通过在锂云母焙烧过程中添加高铁酸钾、聚合硫酸铁、磷酸钠、硅酸钠等固铊剂,固铊剂与锂云母共同焙烧反应固铊,使得浸出的过程中铊全部固定在渣中,铊无法进入溶液中,从源头上解决铊污染水资源的问题;但该方法只是解决铊的溶出污染水资源问题,所产生的废渣仍需要堆存,没有实现固体废弃物的减量化,且焙烧温度高达750~1200℃,处理成本较高。

5、因此,亟需开发一种锂云母矿废渣脱除铊和铍的方法,对于锂行业高质量可持续发展具有重大研究意义。

技术实现思路

1、本发明的目的在于一种锂云母矿废渣脱除铊和铍的方法,所述方法利用脱毒剂和还原剂协同发挥作用,其中还原剂将酸性条件下锂云母矿废渣中的大部分ti3+还原为ti+,将锂云母矿废渣结构破坏以释放出其中游离的铊和铍;再利用脱毒剂中的金属阳离子与ti+、be2+进行离子交换,脱除锂云母矿废渣中毒害组分铊和铍,同时浸出其他有价金属元素;解决了锂云母矿废渣中毒害组分难以浸出以及有价金属资源浪费的问题。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种锂云母矿废渣脱除铊和铍的方法,所述方法包括:将锂云母矿废渣、脱毒剂和还原剂混合;并在酸性条件下进行离子交换得到固液混合物料,再将所述固液混合物料进行固液分离得到锂云母脱毒渣。

4、本发明所述方法主要是添加脱毒剂和还原剂,二者协同作用,在酸性条件下将锂云母矿废渣中存在的大部分ti3+还原为ti+,破坏锂云母矿废渣结构,释放出游离的铊和铍,再利用脱毒剂中的金属离子进行离子交换,将毒害组分铊和铍由固相转移到液相实现深度脱除;使锂云母矿废渣由危废转变为一般固废,实现锂云母矿废渣的减量化;脱除铊和铍的同时,还浸出其他有价金属元素,富集在脱毒液中实现后续高价值化利用。

5、值得说明的是,本发明所述添加脱毒剂和还原剂脱除锂云母矿废渣中铊和铍的方法,相较于高温焙烧固化铊、固化剂焙烧固化等固化方法,无需高温,在温和条件下实现了铊和铍由固相到液相的转化,即深度脱除;脱除后废渣变为一般固废,极大减小了锂渣库存的压力以及对环境的污染。

6、优选地,所述脱毒剂包括铝盐溶液、铁盐溶液、钾盐溶液或镁盐溶液中的任意一种或至少两种以上的组合,其中典型但非限制性的组合包括:铝盐溶液和铁盐溶液的组合、铁盐溶液和钾盐溶液的组合或者钾盐溶液和镁盐溶液的组合等。

7、值得说明的是,本发明进一步优选所述脱毒剂包括铝盐溶液、铁盐溶液、钾盐溶液或镁盐溶液,是由于al3+、fe3+、k+或mg2+能够与锂云母矿废渣中的tl+和be2+进行离子交换,且价格相对廉价,同时引入的金属阳离子也容易脱除。

8、优选地,所述铝盐溶液包括硫酸铝溶液、硝酸铝溶液或氯化铝溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硫酸铝溶液和硝酸铝溶液的组合、硫酸铝溶液和氯化铝溶液的组合或者硝酸铝溶液和氯化铝溶液的组合等。

9、优选地,所述铁盐溶液包括硫酸铁溶液、硝酸铁溶液或氯化铁溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硫酸铁溶液和硝酸铁溶液的组合、硫酸铁溶液和氯化铁溶液的组合或者硝酸铁溶液和氯化铁溶液的组合等。

10、优选地,所述钾盐溶液包括硫酸钾溶液、硝酸钾溶液或氯化钾溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硫酸钾和硝酸钾的组合、硫酸钾溶液和氯化钾溶液的组合或者硝酸钾溶液和氯化钾溶液的组合等。

11、优选地,所述镁盐溶液包括硫酸镁溶液、硝酸镁溶液或氯化镁溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硫酸镁和硝酸镁的组合、硫酸镁溶液和氯化镁溶液的组合或者硝酸镁溶液和氯化镁溶液的组合等。

12、优选地,所述还原剂包括亚硫酸盐溶液、亚硫酸氢盐溶液或亚铁盐溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:亚硫酸盐溶液和亚硫酸氢盐溶液的组合、亚硫酸盐溶液和亚铁盐的组合或者亚硫酸氢盐溶液或亚铁盐溶液的组合。

13、值得说明的是,本发明所述还原剂能够将锂云母矿废渣中的tl3+全部还原为tl+,与解毒剂协同作用,将锂云母矿废渣中的铊和铍充分浸出到溶液中,实现铊和铍的深度脱除;不仅拓宽了脱毒剂的可选择性,而且还能够使后续离子交换的条件更加温和,节省能耗。

14、优选地,所述亚硫酸盐溶液包括亚硫酸钠溶液、亚硫酸钾溶液或亚硫酸铜溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括亚硫酸钠溶液和亚硫酸钾溶液的组合、亚硫酸钾溶液和亚硫酸铜溶液的组合或者亚硫酸钠溶液和亚硫酸铜溶液的组合等。

15、优选地,所述亚硫酸氢盐溶液包括亚硫酸氢钠溶液、亚硫酸氢钾溶液或亚硫酸氢铜溶液中的任意一种或至少两种的组合,其中典型但非限制性的组合包括亚硫酸氢钠溶液和亚硫酸氢钾溶液的组合、亚硫酸氢钠溶液和亚硫酸氢铜溶液的组合或者亚硫酸氢钾溶液和亚硫酸氢铜溶液的组合等。

16、优选地,所述亚铁盐溶液包括硫酸亚铁溶液和/或氯化亚铁溶液。

17、优选地,所述混合前先对锂云母矿废渣进行机械活化。

18、优选地,所述机械活化后的锂云母矿废渣的粒径≤200μm,例如可以是200μm、190μm、180μm、170μm、160μm、150μm、140μm、130μm、120μm、110μm、100μm、90μm、80μm、70μm、60μm或50μm。

19、优选地,所述机械活化包括球磨。

20、优选地,所述球磨的球料比为(3~30):1,例如可以是3:1、5:1、7:1、10:1、12:1、15:1、17:1、20:1、22:1、25:1、27:1或30:1。

21、优选地,所述球磨的转速为100~600r/min,例如可以是100r/min、150r/min、200r/min、250r/min、300r/min、350r/min、400r/min、450r/min、500r/min、550r/min或600r/min。

22、优选地,所述球磨的时间为10~100min,例如可以是10min、20min、30min、40min、50min、60min、70min、80min、90min或100min。

23、本发明进一步优选所述混合前先对锂云母矿废渣进行机械活化,并进一步控制机械活化的参数在特定范围内,使锂云母矿废渣与解毒剂和还原剂充分混合,有利于提升后续离子交换的程度,从而脱毒效果更好。

24、优选地,所述脱毒剂和还原剂的总体积与锂云母矿废渣的液固比为(1~15):1ml/g,例如可以是1:1ml/g、1:3ml/g、1:5ml/g、1:8ml/g、1:10ml/g、1:13ml/g或1:15ml/g,优选为(5~10):1ml/g。

25、本发明进一步优选所述脱毒剂和还原剂的总体积与锂云母矿废渣的液固比为(1~15):1ml/g,使锂云母矿废渣与脱毒剂和还原剂混合更充分,tl3+的还原更彻底;从而后续离子交换更容易,脱毒效果更好;若所述液固比偏低,则锂云母矿废渣不能充分接触解毒剂和还原剂,脱毒效果变差;若所述液固比偏高,脱毒效果无明显提升,反而造成资源的浪费。

26、优选地,所述脱毒剂中溶质的浓度为10~600g/l,例如可以是10g/l、50g/l、100g/l、150g/l、200g/l、250g/l、300g/l、350g/l、400g/l、450g/l、500g/l、550g/l或600g/l,优选为150~300g/l。

27、优选地,所述还原剂中溶质的浓度为0.1~10g/l,例如可以是0.1g/l、0.3g/l、0.5g/l、0.8g/l、1g/l、2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l、9g/l或10g/l,优选为1~5g/l。

28、优选地,所述脱毒剂和还原剂的浓度比为1~6000,例如可以是1、30、100、300、500、1000、2000、3000、4000、5000或6000,优选为30~300。

29、本发明进一步优选所述脱毒剂和还原剂的浓度比为1~6000,在特定浓度配比下,二者协同发挥作用,可提高脱毒效果,而当所述浓度比偏高时,由于还原剂偏少,导致锂云母矿废渣中的tl3+不能全部转化为tl+,影响脱毒效果;而当所述浓度比偏低时,由于脱毒剂偏少,无法充分浸出tl+和be2+,导致脱毒效果变差。

30、优选地,所述混合后调节混合溶液的ph至0~6,例如可以是0、0.5、1、1.5、2、2.5、3、3.5或4、4.5、5、5.5或6,优选为4~6。

31、本发明进一步优选调节混合溶液的ph至4~6,是由于锂云母矿废渣中毒害组分铊和铍只有在酸性条件下才呈离子形态,若ph偏高,则铊和铍部分或全部不是离子形态,则即使加入解毒剂和还原剂,也无法实现离子交换,铊和铍仍存在于固相中无法脱除,优选为4~6,酸性相对较弱离子交换条件更加温和、安全。

32、优选地,所述离子交换的温度为20~95℃,例如可以是20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃,优选为50~95℃。

33、优选地,所述离子交换的时间为1~8h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,优选为3~5h。

34、优选地,所述离子交换的过程中伴随着搅拌。

35、优选地,所述搅拌的转速为100~1000rpm,例如可以是100rpm、200rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm、900rpm或1000rpm,优选为300~600rpm。

36、本发明进一步优选所述离子交换的温度、时间、搅拌转速等条件,有利于离子交换过程在温和条件下更容易进行,进一步提高了锂云母矿废渣中毒害组分的深度脱除。

37、优选地,所述锂云母脱毒渣的浸出液中铊含量≤5ug/l,例如可以是5ug/l、4ug/l、3ug/l、2ug/l或1ug/l等。

38、优选地,所述锂云母脱毒渣的浸出液中铍含量≤5ug/l,例如可以是5ug/l、4ug/l、3ug/l、2ug/l或1ug/l等。

39、值得说明的是,本发明所述方法在脱除铊和铍的同时,锂云母矿废渣中的其他有价金属元素也浸出至溶液中可用于后续回收再利用。

40、作为本发明进一步优选的技术方案,所述方法包括如下步骤:

41、(1)将锂云母矿废渣在球料比为(3~30):1、转速为100~600r/min条件下球磨10~100min进行机械活化,得到粒径≤200μm的锂云母矿废渣;

42、(2)按照液固比为(1~15):1ml/g将所述粒径≤200μm的锂云母矿废渣与浓度为10~600g/l的解毒剂以及浓度为0.1~10g/l的还原剂混合,得到混合溶液;并调节所述混合溶液的ph至0~6;在20~95℃、100~1000rpm条件下进行离子交换1~8h,得到固液混合物料;最后将所述固液混合物料进行固液分离,得到锂云母脱毒渣;

43、其中,所述脱毒剂包括铝盐溶液、铁盐溶液、钾盐溶液或镁盐溶液中的任意一种或至少两种以上的组合;

44、所述还原剂包括亚硫酸盐溶液、亚硫酸氢盐溶液或亚铁盐溶液中的任意一种或至少两种的组合;

45、所述锂云母脱毒渣的浸出液中铊含量≤5μg/l;所述锂云母脱毒渣的浸出液中铍含量≤5μg/l。

46、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

47、与现有技术相比,本发明具有以下有益效果:

48、(1)本发明提供的锂云母矿废渣脱除铊和铍的方法,利用脱毒剂和还原剂协同发挥作用,还原剂将锂云母矿废渣中的部分ti3+还原为ti+,破坏锂云母矿废渣的结构使铊和铍呈游离态,然后脱毒剂中al3+、fe3+、k+或mg2+与锂云母矿废渣中ti+、be2+进行离子交换,将毒害组分铊和铍由固相锂云母矿废渣转移到液相脱毒液中,同时浸出其他有价金属元素,实现了锂云母矿废渣的脱毒减排和资源化利用。

49、(2)本发明提供的锂云母矿废渣脱除铊和铍的方法,通过进一步优选脱毒剂和还原剂与锂云母矿废渣的液固比、混合溶液的ph、以及离子交换的温度、时间等条件;使得锂云母矿废渣脱毒后浸出液中可溶性铊和铍的含量降低至5μg/l以下,所述方法具有效率高、成本低、能耗小,操作简单等优点,有利于高效利用资源和保护生态环境。

本文地址:https://www.jishuxx.com/zhuanli/20240725/142888.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。