一种菌渣基生物炭污泥脱水调理剂的制备及其应用方法

- 国知局

- 2024-07-29 13:14:06

本发明涉及环境保护设备,具体为一种菌渣基生物炭污泥脱水调理剂的制备及其应用方法。

背景技术:

1、随着环境保护与治理水平的提高,污泥的治理也得到越来越多的开展,污泥脱水是污泥治理中的重要一环,通过脱水处理可以实现对污泥的显著减重,以便于后续处理处置。不过污泥中水赋存形式复杂,水结合能高,导致固液分离难度大,单次的机械脱水效果并不理想。为解决该问题,目前主要通过对污泥进行调理,常用的调理方法包括化学调理法、生物调理法、物理调理法。其中化学调理法化学调理法是通过向污泥中投加化学试剂以实现污泥深层脱水。然而,这种调理方式会腐蚀脱水设备,而且化学药剂的添加容易造成二次污染问题,导致污泥处置过程复杂化;生物调理法是向污泥中投加微生物以促进污泥的降解与转化,不过微生物调理过程时间较长,而且需要针对污泥成分进行针对性调整,操作相对复杂;物理调理法是利用物理方式来破坏污泥絮体的结构,从而去除污泥中的游离水和部分吸附水。相比于化学和生物调理法,物理调理法具有低污染以及方便后续处理的优势。采用生物炭作为骨架是物理调理法的一种常用方法,在污泥体系中加入生物炭可以在污泥颗粒间形成排水通道,提高排水性能。

2、专利cn111437825b公开了一种铁锰生物炭催化剂及调理污泥脱水的应用,该专利中将农业废弃物均匀浸渍活化剂后烘干,在惰性氛围中热解处理,经后处理得到生物炭;然后将生物炭与fe3+、mn2+溶液混合均匀,分离后得到固体物质,经后处理得到铁锰生物炭催化剂。该专利中制备过程中,农业废弃物需要经过浸渍活化剂烘干、热解获得生物炭同fe3+、mn2+溶液混合后进行固液分离,重复的烘干、热解、固液分离过程能耗较高,另外热解炭化过程中灰尘产生焦油、挥发性有机物等其他有害废气,也存在潜在污染风险。

技术实现思路

1、本发明的目的在于提供一种菌渣基生物炭污泥脱水调理剂的制备及其应用方法,以解决现有技术中存在的问题。

2、为了实现上述目的,本发明的技术方案提供了一种菌渣基生物炭污泥脱水调理剂的制备及其应用方法。

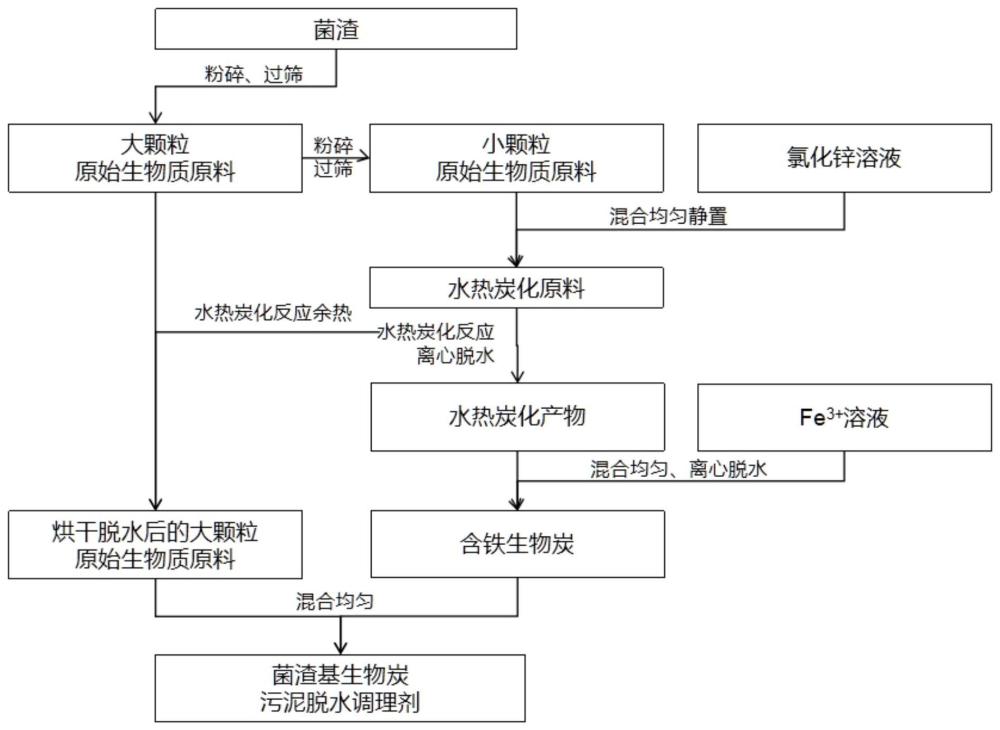

3、其中菌渣基生物炭污泥脱水调理剂的制备方法,包括如下步骤:s11、将菌渣一次粉碎过筛后获得大颗粒原始生物质原料,将部分大颗粒原始生物质原料进行二次粉碎过筛后获得小颗粒原始生物质原料;s12、将步骤s11获得的小颗粒原始生物质原料同氯化锌溶液混合均匀静置后获得水热炭化原料;s13、将步骤s12获得的水热炭化原料同水混合后进行水热炭化反应后离心脱水处理后得到水热炭化产物;同时利用水热反应的余热对于大颗粒原始生物质原料进行烘干处理;s14、将水热炭化产物同fe3+溶液混合均匀后进行离心脱水处理得到含铁生物炭;将含铁生物炭同步骤s3获得的烘干脱水后获得大颗粒原始生物质原料混合后获得最终产物菌渣基生物炭污泥脱水调理剂。

4、进一步的,步骤s11中所述大颗粒原始生物质原料粒径范围为20-100mm;小颗粒原始生物质原料粒径范围为0.5-10mm;步骤13中水热炭化产物获得生物炭粒径范围为0.1-0.5mm。

5、进一步的,步骤s12中小颗粒原始生物质原料和氯化锌质量比为100:(5~10);静置时间为1-2h;氯化锌溶液的浓度为10-15%

6、进一步的,步骤s13中水热炭化原料中小颗粒原始生物质原料同水的质量比为1:(3-8),水热炭化反应温度为200-300度,反应时间为3-5h。

7、进一步的,利用步骤s13中水热反应的余热烘干后大颗粒原始生物质原料含水率为10%-15%。

8、进一步的,步骤s14中的fe3+溶液为氯化铁,小颗粒原始生物质原料和氯化铁质量比100:(3~10);氯化铁溶液的浓度为10%~15%。

9、进一步的,步骤s13、s14中离心脱水处理的离心速度为3000-8000转/min,其中步骤s13中离心时间为10-15分钟,步骤s14中离心时间为3-5分钟;同含铁生物炭混合的烘干脱水后获得大颗粒原始生物质原料同步骤12中小颗粒原始生物质原料重量比为(10~20):100。

10、其中菌渣基生物炭污泥脱水调理剂的应用方法,包括如下步骤:s21、将污泥进行放置到处理池内,加入生石灰调整ph值至中性后静置分层后抽取上清液;s22、将菌渣基生物炭污泥脱水调理剂加入到污泥中进行搅拌处理,菌渣基生物炭污泥脱水调理剂添加量为干基污泥质量的10-50%;静置分层后抽取上清液;然后进行二次搅拌,静置分层后抽取上清液后进行后续的脱水处理。后续脱水处理可以带式脱水、板框压滤脱水中的任一种。

11、本发明采用水热炭化制备菌渣基生物炭污泥脱水调理剂,可以实现菌渣回收利用;在制备工艺上相较于热解制备生物炭的方法,其能耗较低,而且处理过程中产生的废水、固体废弃物可以并入污泥处理过程进行一并处理;在具体工艺细节上,通过氯化锌的活化效果,可以提高生物炭制备效率,提高生物炭的孔隙率,有利于提升生物炭对污泥的脱水效果。同时通过铁离子的加入,可以破坏污泥胶体体系的稳定性,并通过吸附、架桥作用促使胶粒团聚,进一步的提升污泥的脱水效果。另外通过将脱水干燥的菌渣同制备获得的含铁菌渣基生物炭混合后,可以显著降低最终产品中的含水量,方便产品的运输、存储、使用。

技术特征:1.一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,包括如下步骤:s11、将菌渣一次粉碎过筛后获得大颗粒原始生物质原料,将部分大颗粒原始生物质原料进行二次粉碎过筛后获得小颗粒原始生物质原料;

2.根据权利要求1所述一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,步骤s11中所述大颗粒原始生物质原料粒径范围为20-100mm;小颗粒原始生物质原料粒径范围为0.5-10mm;步骤13中水热炭化产物获得生物炭粒径范围为0.1-0.5mm。

3.根据权利要求1所述一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,步骤s12中小颗粒原始生物质原料和氯化锌质量比为100:(5~10);静置时间为1-2h;氯化锌溶液的浓度为10-15%。

4.根据权利要求1所述一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,步骤s13中水热炭化原料中小颗粒原始生物质原料同水的质量比为1:(3-8),水热炭化反应温度为200-300度,反应时间为3-5h。

5.根据权利要求1所述一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,利用步骤s13中水热反应的余热烘干后大颗粒原始生物质原料含水率为10%-15%。

6.根据权利要求1所述一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,步骤s14中的fe3+溶液为氯化铁,小颗粒原始生物质原料和氯化铁质量比100:(3~10);氯化铁溶液的浓度为10%~15%。

7.根据权利要求1所述一种菌渣基生物炭污泥脱水调理剂的制备方法,其特征在于,步骤s13、s14中离心脱水处理的离心速度为3000-8000转/min,其中步骤s13中离心时间为10-15分钟,步骤s14中离心时间为3-5分钟;同含铁生物炭混合的烘干脱水后获得大颗粒原始生物质原料同步骤12中小颗粒原始生物质原料重量比为(10~20):100。

8.一种基于权利要求1-7任一项所述菌渣基生物炭污泥脱水调理剂的应用方法,其特征在于,包括如下步骤:s21、将污泥进行放置到处理池内,加入生石灰调整ph值至中性后静置分层后抽取上清液;s22、将菌渣基生物炭污泥脱水调理剂加入到污泥中进行搅拌处理,菌渣基生物炭污泥脱水调理剂添加量为干基污泥质量的10-50%;静置分层后抽取上清液;然后进行二次搅拌,静置分层后抽取上清液后进行后续的脱水处理。后续脱水处理可以带式脱水、板框压滤脱水中的任一种。

技术总结本发明公开一种菌渣基生物炭污泥脱水调理剂的制备及其应用方法,其中制备方法包括如下步骤:将菌渣一次粉碎过筛后获得大颗粒原始生物质原料,二次粉碎过筛后获得小颗粒原始生物质原料;小颗粒原始生物质原料同氯化锌溶液混合均匀静置后获得水热炭化原料之后同水混合后进行水热炭化反应后离心脱水处理后同Fe<supgt;3+</supgt;溶液混合均匀后进行离心脱水处理得到含铁生物炭;将含铁生物炭同烘干脱水大颗粒原始生物质原料混合后获得最终产物。本发明采用水热炭化制备菌渣基生物炭污泥脱水调理剂,可以实现菌渣回收利用;在制备工艺上相较于热解制备生物炭的方法,其能耗较低,而且处理过程中产生的废水、固体废弃物可以并入污泥处理过程进行一并处理。技术研发人员:刘敬勇,卢锦文,陆信章,陈维,钟胜,杨佐毅,黄宏艺,宋玥瑶受保护的技术使用者:广东工业大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/143677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表