球栅阵列器件清洗设备的制作方法

- 国知局

- 2024-07-29 13:24:33

本技术涉及电子器件清晰,更具体地,涉及一种球栅阵列器件清洗设备。

背景技术:

1、随着高科技时代进步,各式电子、电气产品盛行,智能手机、平板计算机及笔记本电脑等可携式电子装置广为社会大众应用,也使得相关生产制造业纷纷设立,其中又以半导体产业的成长速度最为迅速,而半导体制造不论是在硅晶圆、集成电路制造还是ic芯片构装等,生产制造过程均相当繁杂,并在制造过程中所使用的化学物质种类亦相当多,而这些化学物质或溶剂的残留不仅会于生产制造过程中对空气造成污染,而且还会对硅晶圆、集成电路或ic芯片的合格率产生巨大影响。

2、在球栅阵列(bga植球工艺)器件生产过程中,无论采用助焊膏锡球植球方法,还是采用锡膏锡球的植球方法,焊接后都会留下导致电子迁移,漏电和腐蚀风险的憨厚松香残留。需通过清洗工艺将风险降低以提高可靠性。现有清洗方式多为单器件清洗,清洗效率较低。

3、为了提高球栅阵列器件的产品合格率,在球栅阵列器件的清洗过程中,即必须确保球栅阵列器件上面的化学物质已清洗干净,不能有任何的化学物质残留,所以势必需增加清洗流程的长度、扩充清洗设备,但球栅阵列器件清洗程序于洁净室环境下执行,若需要增加流程长度、扩充设备,则洁净室的面积亦须随之增加,而建设洁净室、清洗设备的高额成本便会对半导体工厂获利产生巨大的影响。所以,如何设法解决上述现有技术中的问题与不便,为从事此行业的技术人员所亟需研究改善的方向。

技术实现思路

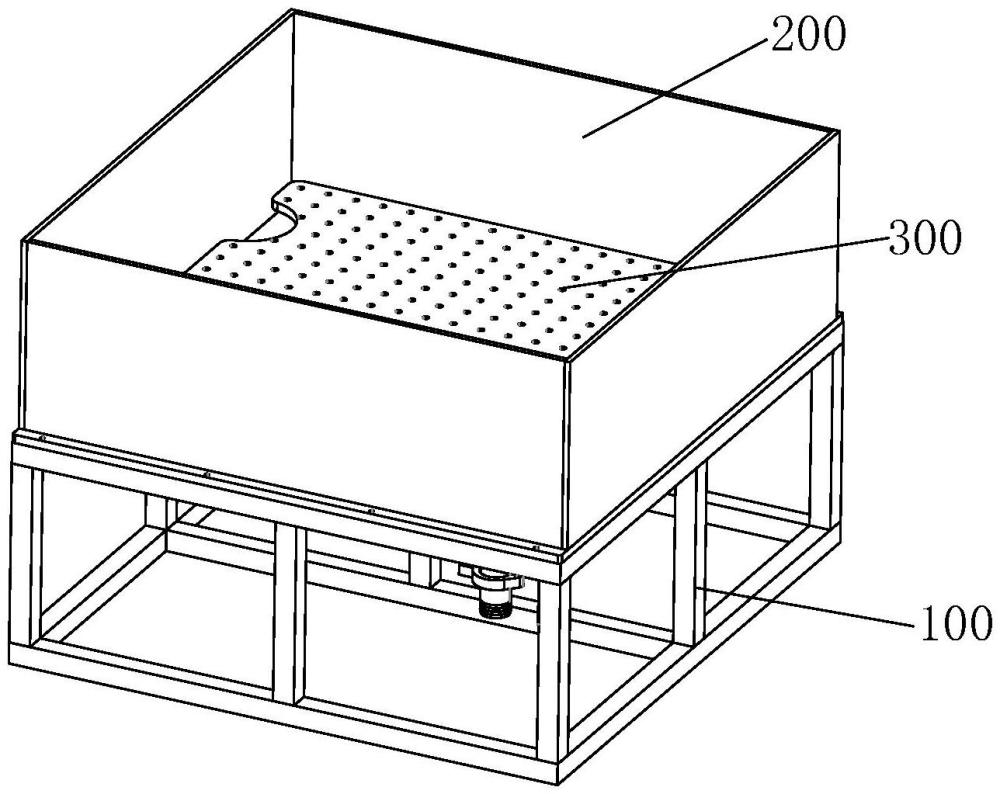

1、有鉴于此,本实用新型提供了一种球栅阵列器件清洗设备,包括:

2、支撑架;

3、清洗槽,为顶部开口的空腔结构,所述清洗槽固连于所述支撑架上,所述清洗槽用于放置清洗液;

4、载板,为板状结构,所述载板置于所述清洗槽内部,所述载板用于放置球栅阵列器件。

5、根据本实用新型的实施例,所述载板包括:

6、至少两个内凹结构,设于所述载板边缘处,所述内凹结构相对于所述载板的中心两两对称设置。

7、根据本实用新型的实施例,所述载板还包括:

8、栅格孔,为开设于所述载板上的通孔,所述通孔的排列形式为长方形阵列或圆形阵列。

9、根据本实用新型的实施例,所述载板还包括:

10、支腿,固连于所述载板的同侧板面上,所述支腿抵靠连接于所述清洗槽的底面上,所述支腿用于支撑所述载板的板面且使所述板面相对于所述清洗槽的底部保持水平悬空。

11、根据本实用新型的实施例,所述球栅阵列器件清洗设备还包括:

12、透明盖板,与所述清洗槽的顶部开口抵靠连接,所述透明盖板相对于所述清洗槽打开或关闭。

13、根据本实用新型的实施例,所述清洗槽包括:

14、放液孔,为开设于所述清洗槽的底面上的通孔,所述放液孔用于排放所述清洗液。

15、根据本实用新型的实施例,所述球栅阵列器件还包括:

16、阀门,一端与所述放液孔相连,所述阀门的另一端与所述清洗液收集设备相连,通过所述阀门的开启或关闭对应实现所述球栅阵列器件清洗设备对所述清洗液的排放或存储。

17、根据本实用新型的实施例,所述清洗液包括:氨过氧化氢水溶液、盐酸过氧化氢水溶液、硫酸过氧化氢水溶液、氟酸过氧化氢水溶液、缓冲氟酸溶液。

18、根据本实用新型的实施例,所述清洗设备还包括:

19、万向轮,固连于所述支撑架底部。

20、根据本实用新型的实施例,因为采用了可承装水基清洗液的清洗设备,通过设备中载板的栅格孔阵列的设置可避免损伤植球,减少了球栅阵列器件的机械冲击,将风险降低提高可靠性,所以至少部分地克服了现有清洗方式多为单器件清洗,清洗效率较低的技术问题,进而达到了实现多器件同步清洗、清洗速度更快、离子残留低、清洁度高、成品率高的技术效果。

技术特征:1.一种球栅阵列器件清洗设备,其特征在于,包括:

2.根据权利要求1所述的设备,其特征在于,所述载板包括:

3.根据权利要求1所述的设备,其特征在于,所述载板还包括:

4.根据权利要求1所述的设备,其特征在于,所述载板还包括:

5.根据权利要求1所述的设备,其特征在于,所述球栅阵列器件清洗设备还包括:

6.根据权利要求1所述的设备,其特征在于,所述清洗槽包括:

7.根据权利要求6所述的设备,其特征在于,所述球栅阵列器件还包括:

8.根据权利要求1所述的设备,其特征在于,所述清洗液包括:氨过氧化氢水溶液、盐酸过氧化氢水溶液、硫酸过氧化氢水溶液、氟酸过氧化氢水溶液、缓冲氟酸溶液。

9.根据权利要求1所述的设备,其特征在于,所述清洗设备还包括:

技术总结本技术提供了一种球栅阵列器件清洗设备,包括:支撑架;清洗槽,为顶部开口的空腔结构,清洗槽固连于支撑架上,清洗槽用于放置清洗液;载板,为板状结构,载板置于清洗槽内部,载板用于放置球栅阵列器件。根据本技术的实施例,因为采用了可承装水基清洗液的清洗设备,通过设备中载板的栅格孔阵列的设置可避免损伤植球,减少了球栅阵列器件的机械冲击,将风险降低提高可靠性,所以至少部分地克服了现有清洗方式多为单器件清洗,清洗效率较低的技术问题,进而达到了实现多器件同步清洗、清洗速度更快、离子残留低、清洁度高、成品率高的技术效果。技术研发人员:王永庆,呼延真龙受保护的技术使用者:天津固力坚自动化设备有限公司技术研发日:20231214技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/144378.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表