一种熔融材料的粒化冷却装置及方法与流程

- 国知局

- 2024-07-29 13:55:43

本发明涉及熔渣处理,具体而言,涉及一种熔融材料的粒化冷却装置及方法。

背景技术:

1、钢铁工业为国民经济发展提供重要的基础原材料,钢铁加工过程会生成大量的余热,以高炉炼钢炼铁为例,产生地熔融态高炉渣温度高达1500℃以上,富含大量高品位显热,是当前余热回收利用最具前景的材料之一。

2、相关技术中,常通过干法离心粒化技术对熔融材料冷却及热回收,即将熔融态冶炼产物通过离心粒化方法使液态高温流体在离心力、重力、表面张力、摩擦力等综合作用下形成小颗粒,并在冷媒风作用下进行快速冷却,实现热量从高温熔融态物料到热风的转移回收,热风提供给热风炉或其它设备作为热源加以利用。

3、但是,熔融态冶炼产物在离心粒化过程中形成的表面凝固而芯部呈液态的双相颗粒在飞行末端撞壁时,易在冲击力的作用下破碎出现粘壁现象,其掉落至一倾斜平面滚动收集的过程中易与倾斜平面粘连留痕,如此粘壁颗粒会堆积在粒化室侧壁及斜面上,大幅降低粒化室侧壁的光滑程度,进一步增大颗粒粘壁倾向,不断恶性循环,随着粘壁颗粒堆积厚度逐渐增大,最终将直接导致离心粒化过程的失败。

技术实现思路

1、本发明解决的技术问题是熔融材料在粒化冷却过程中易发生粘壁现象。

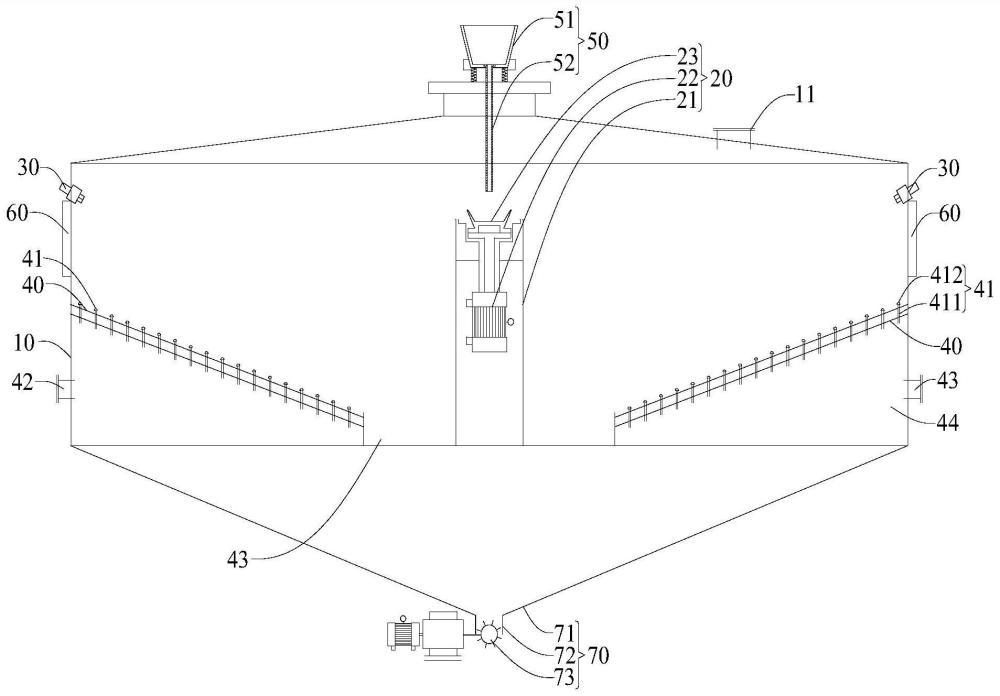

2、为解决上述问题,一方面,本发明提供一种熔融材料的粒化冷却装置,包括粒化仓、粒化机构、流化床以及气雾喷嘴,粒化仓的顶部设有至少一个出风口,所述出风口用于外接热回收设备;粒化机构设于所述粒化仓的中心,所述粒化机构用于熔融材料的离心粒化;流化床呈向下逐渐收缩的锥形筒状结构,所述流化床的上端与所述粒化仓的内侧壁连接,下端形成有出料口,所述流化床用于吹出向上运动的气流;多个气雾喷嘴安装于所述粒化仓的内侧壁且沿所述粒化仓的周向分布,所述气雾喷嘴用于向所述粒化机构输出的离心粒化熔融材料喷射气雾射流。

3、可选地,所述气雾喷嘴的设置高度在水平方向上齐平或高于所述粒化机构,所述气雾喷嘴的喷射方向较水平方向朝下倾斜设置且与水平方向呈15°-30°夹角。

4、可选地,多个所述气雾喷嘴绕所述粒化仓的中心等角度间隔排布,且多个所述气雾喷嘴的输出端均朝向所述粒化仓的中心设置。

5、可选地,所述气雾喷嘴设有喷嘴孔,沿所述气雾喷嘴输出流体的运动方向,所述喷嘴孔的水平横向尺寸逐渐增大且纵向尺寸不变。

6、可选地,所述气雾喷嘴用于输出水和空气的混合气雾,其中水的体积分数在2%-30%之间。

7、可选地,所述流化床、所述粒化仓的内侧壁以及所述粒化仓的内底壁围合形成封闭腔,所述粒化仓设有进风管,所述进风管的一端与所述封闭腔连通,另一端设有风机;所述流化床上设有多个与所述封闭腔连通的风帽,多个所述风帽均匀排布。

8、可选地,所述风帽包括管体和帽顶,所述管体沿竖直方向设于所述流化床上且与所述封闭腔连通,所述帽顶设于所述管体远离所述流化床的一端,所述帽顶朝向所述管体的一侧环绕所述管体设有多个风孔。

9、可选地,所述粒化机构包括安装管、电机以及粒化盘,安装管固设于所述粒化仓内;电机固设于所述安装管内;粒化盘与所述电机传动连接,所述粒化盘的设置高度高于所述安装管的最高点。

10、可选地,所述熔融材料的粒化冷却装置还包括:进料缓存机构,包括缓存罐和导料管,所述缓存罐设于所述粒化仓的上方,所述导料管的一端与所述缓存罐的底部连通,另一端延伸至所述粒化仓内且位于所述粒化机构的正上方;和/或,冷却壁,贴合设于所述粒化仓的外侧壁,所述冷却壁内形成有可供冷媒介质流经的流道;和/或,出料缓存机构,包括料仓和翅片出料器,所述料仓设于所述出料口的下方,所述料仓底部设有出料导管,所述翅片出料器设于所述出料导管内。

11、另一方面,本发明还提供一种熔融材料的粒化冷却方法,应用于上述任一项所述的熔融材料的粒化冷却装置,其特征在于,包括如下步骤:高温液态熔融材料流入所述粒化仓内的所述粒化机构的粒化盘上,所述粒化盘旋转将熔融材料沿旋转切线方向高速甩出,熔融材料在飞行过程中破裂形成熔融颗粒;所述流化床吹出向上运动的气流对飞行过程中的液态熔融颗粒一次冷却,液态熔融颗粒的表面冷却硬化形成双相熔融颗粒;多个所述气雾喷嘴输出高速气雾形成流场,熔融颗粒飞行至流场区域内二次冷却,双相熔融颗粒的硬化表面厚度加厚、飞行速度减小,与所述粒化仓的内侧壁碰撞后掉落至所述流化床上;所述流化床吹出的向上运动的气流对熔融颗粒三次冷却,在气流及重力作用下,熔融颗粒呈悬浮的沸腾状姿态向所述出料口运动至排出,得到完全冷却的固态熔融颗粒。

12、本发明中的熔融材料的粒化冷却装置及方法,通过在粒化仓的内侧壁设置气雾喷嘴,可在熔融颗粒飞行运动过程中有效降低颗粒温度、增加颗粒固相厚度、延长颗粒飞行时间、减小颗粒与粒化仓侧壁的碰撞力,进而有效降低颗粒撞壁时出现破壁及液芯外溢导致的粘壁风险;通过设置流化床,在减小熔融颗粒表面温度的同时,可使颗粒呈悬浮的沸腾状姿态运动排出,进一步避免熔融颗粒滚动排出过程中可能产生的粘壁风险,有利于熔融材料离心粒化冷却工艺的稳定进行。

技术特征:1.一种熔融材料的粒化冷却装置,其特征在于,包括:

2.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,所述气雾喷嘴(30)的设置高度在水平方向上齐平或高于所述粒化机构(20),所述气雾喷嘴(30)的喷射方向较水平方向朝下倾斜设置且与水平方向呈15°-30°夹角。

3.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,多个所述气雾喷嘴(30)绕所述粒化仓(10)的中心等角度间隔排布,且多个所述气雾喷嘴(30)的输出端均朝向所述粒化仓(10)的中心设置。

4.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,所述气雾喷嘴(30)设有喷嘴孔,沿所述气雾喷嘴(30)输出流体的运动方向,所述喷嘴孔的水平横向尺寸逐渐增大且纵向尺寸不变。

5.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,所述气雾喷嘴(30)用于输出水和空气的混合气雾,其中水的体积分数在2%-30%之间。

6.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,所述流化床(40)、所述粒化仓(10)的内侧壁以及所述粒化仓(10)的内底壁围合形成封闭腔(44),所述粒化仓(10)设有进风管(42),所述进风管(42)的一端与所述封闭腔(44)连通,另一端设有风机;所述流化床(40)上设有多个与所述封闭腔(44)连通的风帽(41),多个所述风帽(41)均匀排布。

7.根据权利要求6所述的熔融材料的粒化冷却装置,其特征在于,所述风帽(41)包括管体(411)和帽顶(412),所述管体(411)沿竖直方向设于所述流化床(40)上且与所述封闭腔(44)连通,所述帽顶(412)设于所述管体(411)远离所述流化床(40)的一端,所述帽顶(412)朝向所述管体(411)的一侧环绕所述管体(411)设有多个风孔。

8.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,所述粒化机构(20)包括:

9.根据权利要求1所述的熔融材料的粒化冷却装置,其特征在于,还包括:

10.一种熔融材料的粒化冷却方法,应用于如权利要求1-9任一项所述的熔融材料的粒化冷却装置,其特征在于,包括如下步骤:

技术总结本发明提供了一种熔融材料的粒化冷却装置及方法,涉及熔渣处理技术领域,该装置包括粒化仓、粒化机构、气雾喷嘴以及流化床,粒化仓的顶部设有出风口,粒化机构设于粒化仓的中心,流化床的上端与粒化仓的内侧壁连接,下端形成有出料口,多个气雾喷嘴安装于粒化仓的内侧壁且沿粒化仓的周向分布,气雾喷嘴用于向粒化机构输出的离心粒化熔融材料喷射气雾射流。通过设置气雾喷嘴,可有效增加颗粒固相厚度、减小颗粒与粒化仓侧壁的碰撞力,进而降低颗粒撞壁时出现破壁及液芯外溢导致的粘壁风险;通过设置流化床,可使颗粒呈悬浮的沸腾状姿态运动排出,进一步避免熔融颗粒滚动排出过程中粘连留痕产生的粘壁风险。技术研发人员:刘付强,张元奇受保护的技术使用者:一重集团大连工程技术有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240725/146605.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。