一种板式换热元件的制作方法

- 国知局

- 2024-07-30 16:44:57

本技术涉及换热器,具体为一种板式换热元件。

背景技术:

1、板式换热器的应用领域非常广泛,在各行各业都有板式换热器的应用,例如冶金、矿山、石油、化工、电力、医药、食品、化纤、造纸、轻纺、船舶、供热等,可用于加热、冷却、蒸发、冷凝、杀菌消毒、余热回收等各种情况。板式换热器是由一系列具有一定波纹形状的金属片叠装而成的一种高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。板式换热器有很多优点,例如换热效率非常高;热损失小;重量轻;结构紧凑轻巧、占地面积小、应用广泛、使用寿命长等。但是,存在结构组成复杂,制造成本高,清洗困难等缺点;尤其,板式换热器主要是一种液—液进行热交换的理想设备,难以适应于液—固态(粉体)、气—固态(粉体)之间的换热。

2、另外,目前已公开的技术中,见申请号为201720573457.0,名称为“一种气固液三相同时换热的传热板”的实用新型专利,其提到气固液三相同时换热的传热板是一个整体焊接的换热元件,由6个部分组成,分别为双层不锈钢板、枕形流道、气孔、折流线、进液口和出液口,气固液三相同时换热的传热板以双层不锈钢板为基础焊接而成;见申请号为201720573558.8,名称为“一种防止汽化的高温传热板”的实用新型专利,其提到激光焊点传热板上布有许多整齐排布的激光焊点,激光焊点传热板上的双道焊缝可有效防止传热板泄漏;见申请号为201720573326 .2,名称为“一种立式重力流化床干燥器”的实用新型专利,其提到干燥模块和内加热干燥模块内部均由一系列的孔状传热板组成,孔状传热板由两张不锈钢板经过焊接、鼓胀而成,内部流道呈薄面;见申请号为201821050006.x,名称为“一种板式大豆和油菜籽调质塔加热模块”的实用新型专利,其提到加热板包括内置的全激光焊接波面板和交错设置在全激光焊接波面板上的若干折流线,以及外置的进流口和出流口。

3、对上述的换热元件,其各具有一定的优点,但是,它们技术方案也存在一些缺点:

4、第一,“一种气固液三相同时换热的传热板”中所述的折流线、不锈钢板四周的闭环双焊缝,“一种防止汽化的高温传热板”中所述的激光焊点传热板上的双道焊缝,“一种立式重力流化床干燥器”、“一种板式大豆和油菜籽调质塔加热模块”中所述的折流线,是钢板与钢板的重叠、无外露接缝焊接,需要配备专用焊接机等设备,不能采用普通的焊接机进行有外露接缝的焊接,所以制造成本比较高;而且一般采用激光焊接,焊点处结构能够承受的内压有限,在较高的内压条件下,激光焊接处结构容易被破坏;

5、第二,“一种气固液三相同时换热的传热板”中所述的不锈钢板结构本身比较复杂,通过高压鼓胀工艺,制成枕形流道等结构,“一种防止汽化的高温传热板”中所述的激光焊点传热板上布有许多整齐排布的激光焊点,“一种立式重力流化床干燥器”中所述的两张不锈钢板经过焊接、鼓胀而成,内部流道呈薄面,设有点阵排布的气孔,“一种板式大豆和油菜籽调质塔加热模块”中所述波面板,它们都不同于普通平板或方管、扁方管等元件,主体组件结构加工比较复杂,制造成本比较高;

6、第三,“一种气固液三相同时换热的传热板”中所述的不锈钢板结构本身比较复杂,具有枕形流道等结构,“一种防止汽化的高温传热板”中所述的激光焊点传热板上布有许多整齐排布的激光焊点,“一种立式重力流化床干燥器”中所述的经过鼓胀工艺的不锈钢板,还设有点阵排布的气孔,“一种板式大豆和油菜籽调质塔加热模块”中所述波面板,相比与于普通平板或方管、扁方管等元件,换热过程中比较容易内壁结垢和出现流道局部换热死区;

7、第四,见图8鼓胀式与平板夹持式换热板元件对比示意图所示,上述专利中,其采用的双层不锈钢焊接、鼓胀工艺制造的换热元件,这里统称为鼓胀板式换热元件,截面总厚度称为w,截面平均厚度称为w1,与之相对,采用平板夹持的称为平板夹持式换热元件,其截面总厚度称为a;鼓胀板式换热元件的技术缺陷为:第一,由于其受多点焊接的制造工艺限制,其内部承受压力不能过大,所以“换热介质最大流速”有局限、不能很大;第二,两种换热元件中的“流道厚度方向开档”分别是“w1-2×壁厚”、“a-2×壁厚”;因为鼓胀板式换热元件受多处鼓胀制造工艺限制,w有极限、不能做得很大,即w1有极限,当折流线之间的开档一定时,“流道截面积”不能做得很大,但是平板夹持式换热元件的a可以做得比较大,大于w1,即“流道截面积”可以做得比较大。所以,在设定换热元件的“总换热量能力”时,虽然鼓胀板式换热元件具有表面换热面积较大的优点,但是有“换热介质最大流速”有局限、“流道截面积”有局限的技术缺陷。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种板式换热元件,可以采用普通焊接机进行有外露接缝焊接,相对于无外露接缝焊接以及采用专用焊接机,加工工艺简单、制造成本低,换热元件的主体采用扁方管等组成,内表面平滑,相对于有特殊形状的钢板,不容易产生内壁结垢和不容易出现流道的局部换热死区;另外,与鼓胀板式换热元件相比,其“换热介质最大流速”、“流道截面积”可以设定的比较大,可以有效解决背景技术中的问题。

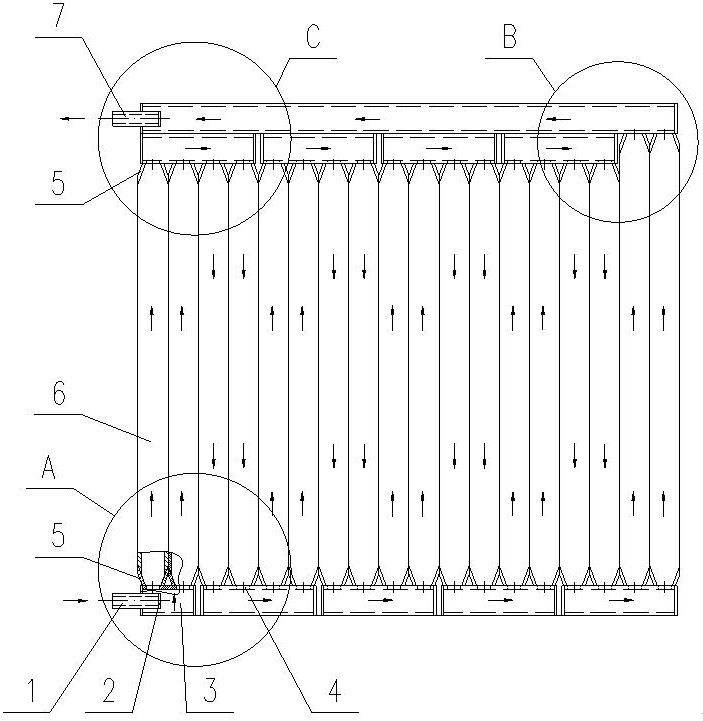

2、为实现上述目的,本实用新型提供如下技术方案:一种板式换热元件,包括进口管、多个横向管壳、多个纵向扁方管以及出口管;多个所述纵向扁方管无间隙并列设置,且两侧外露平面对齐组成外壁板换热面,多个纵向扁方管包括交替设置的介质进程管和介质回程管,同组介质进程管和同组介质回程管的同侧端部通过横向管壳对应连通,从而形成回折型介质流通通道;所述进口管通过横向管壳与首端的纵向扁方管对应连通,出口管通过横向管壳与尾端的纵向扁方管对应连通;所述纵向扁方管的两端均设有渐缩段。

3、优选的,所述进口管的直径大于介质进程首端的横向管壳的宽度,出口管的直径大于介质回程尾端的横向管壳的宽度,横向管壳开设有与进口管或出口管对应连通的开口,且进口管或出口管的端部均通过封板与横向管壳密封连接。

4、优选的,所述横向管壳设有与渐缩段对应连通的槽口。

5、优选的,多个所述纵向扁方管中两侧表面积比较大的平面对齐并在对接处焊接组成外壁板换热面。

6、优选的,单组的所述介质进程管以及介质回程管均对应至少设有一个。

7、优选的,所述横向管壳为扁方管,且横向管壳的两端均通过端板封堵。

8、优选的,所述横向管壳与纵向扁方管宽度一致。

9、与现有技术相比,本实用新型的有益效果是:

10、(1)各组件可以采用普通焊接机进行有外露接缝焊接,相对于无外露接缝焊接、采用专用焊接机的加工工艺,制造成本低;换热元件的主体组件采用扁方管等组成,扁方管在市场上可以进行方便地采购,相对于不锈钢板需要鼓胀加工工艺、整齐排布的激光焊点或钢板需要采用坡面板等情况,主体组件制造成本低;具有加工工艺简单、制造成本低的优点;

11、(2)通过调节扁方管的壁厚,可以应用于内部换热介质高压、常压的应用场合,尤其是应用于可承受内压要求高过鼓胀板式换热元件的场合;

12、(3)通过调节扁方管的内部开档尺寸,相比于鼓胀板式换热元件,其“换热介质最大流速”、“流道截面积”可以设定的比较大;

13、(4)换热元件的主体采用扁方管等组成,内表面平滑,相对于有特殊形状的钢板,内壁不容易产生结垢和出现流道局部换热死区。

本文地址:https://www.jishuxx.com/zhuanli/20240725/173920.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表