一种用于大倾角工作面防冲的顶板深孔爆破分区设计方法

- 国知局

- 2024-07-27 10:24:04

本发明涉及煤岩动力灾害防治,具体涉及一种用于大倾角工作面防冲的顶板深孔爆破分区设计方法。

背景技术:

1、大倾角煤层广泛存在于我国煤矿中,随着煤矿开采深度的不断增加,冲击地压灾害频发,防冲措施的设计会受到煤层倾角的影响。顶板深孔爆破是有效的防冲措施之一,被广泛应用于我国冲击地压煤矿中。在近水平煤层中,顶板深孔爆破一般在煤层巷道内沿工作面走向方向每间隔一定距离向顶板岩层中施工倾斜扇形孔,这种布置方法能够实现对工作面倾斜方向上顶板岩层的预裂,但是其无法实现走向方向上顶板岩层的预裂,爆破效果受到限制。因此如果需要采用倾斜扇形孔的方式对工作面顶板岩层走向和倾向方向的全方位预裂的话,则需要尽可能减小各个倾斜扇形孔组之间的间距,并增加倾斜扇形孔的密度,这样就会存在炮孔数量极多,爆破轮次多,装药困难,干扰工作面正常生产等缺点;并且如果两个倾斜扇形孔组间距过小,爆破后可能导致发生其他危险。另外在大倾角煤层条件下,上顺槽设计顶板爆破孔布置方式时必须要考虑钻机能否施工问题,如果爆破孔倾斜角度为负值,钻孔施工较为困难。故目前没法实现工作面顶板岩层走向和倾向方向的全方位预裂弱化。

2、因此,如何提供一种新的方法,能够实现对工作面顶板岩层走向和倾向方向的全方位预裂弱化,提高爆破效果的同时减少炮孔数量、提高爆破效率且易于施工,这对于大倾角工作面的冲击地压防治具有重要意义和应用价值。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种用于大倾角工作面防冲的顶板深孔爆破分区设计方法,通过顶板爆破分区设计协同的方式,能够实现对工作面顶板岩层走向和倾向方向的全方位预裂弱化,提高爆破效果的同时减少炮孔数量、提高爆破效率且易于施工,这对于大倾角工作面的冲击地压防治具有重要意义和应用价值。

2、为了实现上述目的,本发明采用的技术方案是:一种用于大倾角工作面防冲的顶板深孔爆破分区设计方法,具体步骤为:

3、步骤一、根据大倾角工作面顶板岩层结构特征确定诱冲关键层,将诱冲关键层作为需要爆破处理的岩层层位;

4、步骤二、根据煤层倾斜方向将工作面划分为上顺槽区域和下顺槽区域;

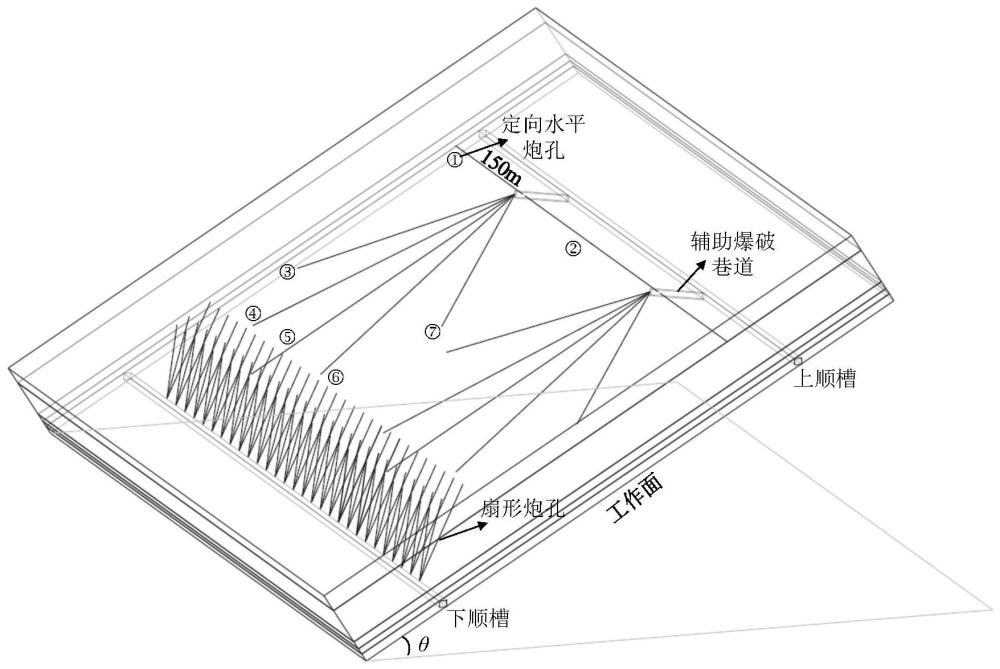

5、步骤三、在工作面的上顺槽内每隔一定距离向诱冲关键层掘进一条爆破辅助巷道,且爆破辅助巷道的走向与上顺槽走向相互垂直;

6、步骤四、在每个爆破辅助巷道的帮部和迎头位置分别向诱冲关键层施工多个定向爆破孔,其中从爆破辅助巷道的两个帮部分别向诱冲关键层内施工平行于工作面走向方向的定向爆破孔,在爆破辅助巷道迎头施工平行于煤层倾斜方向的定向爆破孔;

7、步骤五、在大倾角工作面的下顺槽内沿煤层走向每隔一定间距向目标岩层施工一组倾斜扇形爆破孔;

8、步骤六、在步骤四和五施工完成的各个爆破孔中均装入煤矿许用乳化炸药并连接导爆索,采用煤矿许用毫秒电雷管进行起爆,完成顶板深孔爆破。

9、进一步,所述步骤一中确定诱冲关键层的具体过程为:

10、统计工作面煤层上方的顶板岩层分布情况,根据关键层理论计算顶板岩层中关键层分布情况,对于煤层上方50m范围内单层厚度超过10m、单轴抗压强度超过60mpa的关键层被确定为诱冲关键层。

11、进一步,所述步骤三中爆破辅助巷道的具体施工参数为:

12、爆破辅助巷道的终点位置设计在诱冲关键层内1/2厚度的位置,且该终点位置与工作面的上顺槽之间的水平距离为15~20m,因此爆破辅助巷道的具体施工参数与岩层距离煤层的高度、岩层厚度、煤层倾角等参数有关。设诱冲关键层距离煤层的高度为h,岩层厚度为h,煤层倾角为θ,则爆破辅助巷道的长度l和水平倾角θ2为:

13、

14、

15、通过上式得出每条爆破辅助巷道的具体施工参数,上顺槽内相邻爆破辅助巷道之间的间距为平行于工作面走向方向的定向爆破孔长度l1的两倍;一般定向爆破钻孔长度设计为150~200m,则在上顺槽需要每隔300~400m施工一条爆破辅助巷道;

16、进一步,所述步骤四中施工多个定向爆破孔的具体施工参数为:

17、首先在爆破辅助巷道的两个帮部分别施工1个平行于工作面走向方向的定向爆破孔,孔深设计为150~200m,孔径为100~150mm,定向爆破孔所在位置与上顺槽的水平距离设计为15~20m;

18、在爆破辅助巷道的迎头向工作面内部施工5个不同方向的定向爆破孔,使其覆盖整个工作面区域,且各个定向爆破孔处于同一平面内;各个定向爆破孔所在平面平行于煤层倾斜方向所在平面,即各个定向爆破孔所在层位保持在诱冲关键层的中部区域,各个定向爆破孔的孔深设计为150~200m,孔径为100~150mm。

19、进一步,所述步骤五中倾斜扇形爆破孔的具体施工参数为:

20、每组倾斜扇形爆破孔设有扇形爆破孔数量为2~4个,各个扇形爆破孔的深度需要至少达到诱冲关键层高度的2/3,在下顺槽内沿工作面走向相邻倾斜扇形爆破孔之间的间距设计为10~20m,且根据工作面不同区域的冲击危险程度在上述间距范围内进行调整,若相邻倾斜扇形爆破孔之间为冲击危险程度较高区域,如初次来压、见方阶段等可选择10m间距,,若相邻倾斜扇形爆破孔之间为弱冲击危险区域可选择20m间距。

21、与现有技术相比,本发明通过对大倾角工作面的顶板深孔爆破钻孔布置进行分区设计,即在大倾角工作面上顺槽掘进特定施工参数的爆破辅助巷道,然后在爆破辅助巷道的帮部和迎头位置向目标岩层施工一系列的特定施工参数的定向爆破孔对工作面走向和倾向方向进行顶板爆破;同时在下顺槽沿煤层走向每隔一定间距向目标岩层施工一组特定施工参数的倾斜扇形爆破孔对工作面倾向方向进行顶板爆破,通过上述分区设计及两者同时起爆相互协同的作用,实现对工作面顶板岩层走向和倾向方向上全方位预裂,对冲击地压的防治更加有利。并且本发明的这种特定施工参数的分区顶板爆破设计方法可有效减少爆破孔数量和爆破频次,提高爆破效率,避免爆破施工对正常生产的干扰。另外,由于爆破孔布置为定向水平爆破孔,使得各个定向爆破孔在钻孔、装药、封孔等流程相对更加容易和高效,综上所述,本发明对于大倾角工作面的冲击地压防治具有重要意义。

技术特征:1.一种用于大倾角工作面防冲的顶板深孔爆破分区设计方法,其特征在于,具体步骤为:

2.根据权利要求1所述用于大倾角工作面防冲的顶板深孔爆破分区设计方法,其特征在于,所述步骤一中确定诱冲关键层的具体过程为:

3.根据权利要求1所述用于大倾角工作面防冲的顶板深孔爆破分区设计方法,其特征在于,所述步骤三中爆破辅助巷道的具体施工参数为:

4.根据权利要求1所述用于大倾角工作面防冲的顶板深孔爆破分区设计方法,其特征在于,所述步骤四中施工多个定向爆破孔的具体施工参数为:

5.根据权利要求1所述用于大倾角工作面防冲的顶板深孔爆破分区设计方法,其特征在于,所述步骤五中倾斜扇形爆破孔的具体施工参数为:

技术总结本发明公开了一种用于大倾角工作面防冲的顶板深孔爆破分区设计方法,在大倾角工作面上顺槽掘进爆破辅助巷道,然后在爆破辅助巷道的帮部和迎头位置向目标岩层施工一系列的定向爆破孔对工作面走向和倾向方向进行顶板爆破;同时在下顺槽沿煤层走向每隔一定间距向目标岩层施工一组倾斜扇形爆破孔对工作面倾向方向进行顶板爆破,通过上述分区设计及两者同时起爆相互协同的作用,实现对工作面顶板岩层走向和倾向方向上全方位预裂,对冲击地压的防治更加有利。并且本发明的这种特定施工参数的分区顶板爆破设计方法可有效减少爆破孔数量和爆破频次,提高爆破效率,避免爆破施工对正常生产的干扰,对于大倾角工作面的冲击地压防治具有重要意义。技术研发人员:阚吉亮,周坤友,李家卓,杨科,涂敏,陈登红,孔朋受保护的技术使用者:安徽理工大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/113163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表