一种进路式充填挡墙及其构筑工艺的制作方法

- 国知局

- 2024-07-27 10:25:17

本发明涉及地下矿山充填,特别涉及一种进路式充填挡墙及其构筑工艺。

背景技术:

1、随着国家对环境问题的日益重视,采空区及矿山生产产生的固体废弃物带来了突出的安全与环境问题。充填采矿法因具有减少矿石损失贫化、有效维护围岩稳定性、矿山固废利用和保护环境的显著优势,得到了越来越广泛的应用,其中进路式充填采矿法具有采场布置灵活、采矿损失、贫化率指标优良、适用于破碎矿岩等显著优势,目前在地下矿山得到了越来越广泛的应用。在矿山井下进路式充填采矿中,充填挡墙构筑是必不可少的一个工艺环节,主要作用是将采空区与工作区隔断,在采场充填过程中阻止充填料浆溢出采空区外,并能实现采区内的泌水脱水。为保证充填过程的安全与高效,充填挡墙须具备良好的透水性、快速简便的构筑工艺和足够的强度来抵抗充填料浆对其产生的压力。目前进路式充填挡墙的构筑形式主要有砖结构挡墙、木结构挡墙、现浇混凝土挡墙、钢结构挡墙等。

2、现有进路式采矿法的充填挡墙存在以下不足:

3、(1)一般进路式充填挡墙的外形通常为“一”字型,“一”字型充填挡墙的优势是结构比较简单,但在进路式开采过程中,为了不影响无轨设备自分层道进入采矿进路(通常采矿进路与分层道呈垂直布置),通常把采矿进路入口扩为喇叭口形状(如图7所示),这样做的优点是便于铲运机、凿岩台车等无轨设备方便的自分层道进、出采矿进路,但其缺点是由于采矿进路开挖为喇叭口形状,在构筑充填挡墙时,就需要面对两种问题,比如某矿下向采矿进路断面尺寸为4m(宽)×4m(高),但采矿进路与分层道相交叉的喇叭口宽度至少在8m以上,如果在采矿进路与分层道的交叉位置构筑充填挡墙,则显著增加了一字型充填挡墙的构筑宽度(如图8所示);如果将一字型充填挡墙构筑于喇叭口内侧的位置(如图9所示),虽然无需增加充填挡墙的宽度,但原有分层道的宽度由3.5m增加至5.5m,从而显著增大了原有分层道的宽度,尤其是如果各个进路都采用这种构筑模式,则会使原有分层道的稳定性大幅度降低,影响了采矿作业的安全性;

4、(2)部分矿山采用类似水坝结构的内凹型充填挡墙,相比一字型充填挡墙,内凹型充填挡墙的受力状态和稳定性更好,但如果进路式采矿法的充填挡墙采用内凹式结构,也会导致分层道宽度明显增加(如图10所示),同样会对分层道的稳定性带来严重的影响;

5、(3)在充填过程中,通常都采用包裹了渗水滤布的钢丝骨架制作的排水管,其一端悬挂于采场内顶板,另一端穿过充填挡墙置于分层道,它的作用是将采场中充填料浆泌出的水排出充填挡墙之外,排出采场内的充填泌水不仅可以减少充填料浆对于充填挡墙的压力,提高充填挡墙的稳定性,还可以提高采场内充填体的强度。但在现场实际生产中,由于充填料浆静水压力较大,排水管易受压变形甚至闭合,严重影响了充填挡墙内泌水的排出效果;同时在一般的进路式充填过程中,充填泌水都流至分层道内,会造成分层道泥浆泛滥,严重影响了分层道良好的作业环境;部分矿山也构筑小的拦水坝,或者挖掘水窝子,也存在工程量大、采场污染相对比较严重等问题;

6、(4)在充填挡墙的阻隔下采空区属于封闭状态,很难获得充填料浆在采空区内的料浆液面高度。进路式采场一般分为一次充填和二次充填,比如以高度4m的采矿进路为例,一次充填高度通常为2.5m,一次充填结束若干天后进行二次充填并达到充填结顶。若一次充填料浆液面高度未达到预期高度则影响充填效率,过薄的一次充填体厚度也不利于下分层顶板充填体的稳定性,若一次充填料浆液面超过预期高度且未能及时停止充填,充填料浆对充填挡墙压力过大可能导致挡墙垮塌、跑浆等严重问题。同样二次充填如果达不到预期高度则会造成充填不接顶,如果超过采场实际需要的料浆量,充填料浆的压头快速增加并形成巨大的静水压力,则非常容易压垮充填挡墙。由于井下现场各个采场的高度、宽度都会有一定的差异,各个进路的长度也有所不同,因此各个采场的充填体积也各不相同。在现场实际生产中,操作工往往基于充填消耗的时间,以及充填料浆中的泌水逐渐渗出充填挡墙外的痕迹,操作工基于该渗水位痕迹的高度来判断充填料浆在采场中的实际高度。但是由于所述各个采场的规格尺寸各有不同,很难依据充填时间来精确计算充填料浆的液面高度。同时由于各个挡墙的密实性和透水性不同,基于渗水位的高低来判断充填料浆高度的方法误差也非常大;

7、(5)部分矿山在采空区充填完毕后,需要穿过充填体进入矿体上盘进行井巷工程建设或者采矿等各种实际需求,需要拆除已充填完毕的采矿进路充填挡墙,但充填挡墙非常牢固,拆除难度极大,存在施工效率低、周期长、拆除成本高、施工作业风险大等突出问题。

技术实现思路

1、针对上述技术问题,本发明提供了一种进路式充填挡墙及其构筑工艺。

2、为了实现上述目的,本发明的技术方案具体如下:

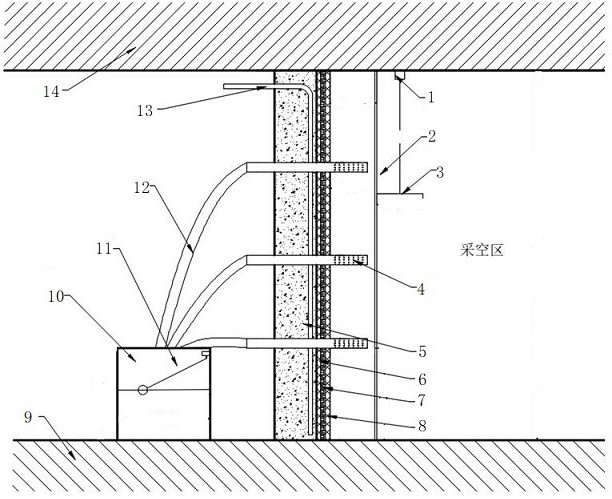

3、一种进路式充填挡墙,包括

4、外凸弧形充填挡墙;

5、爆破系统,设置在外凸弧形充填挡墙内,用于外凸弧形充填挡墙的快速拆除;

6、充填泌水系统,设置在外凸弧形充填挡墙内,进水端设置在充填作业区内;

7、充填料浆液面高度检测装置,设置在采空区内。

8、所述外凸弧形充填挡墙包括:

9、若干个横筋和竖筋,相互交叉连接成网状墙体;

10、第一层钢网,固定安装在网状墙体上;

11、粗麻布层,覆盖在第一层钢网上;

12、第二层钢网,覆盖在粗麻布层上,并与第一层钢网相互固定;

13、混凝土湿喷层,设置在第二层钢网上。

14、所述爆破系统包括:

15、爆破导管,竖直设置在混凝土湿喷层内;

16、其中,爆破导管顶部设置有横置的装填管,通过装填管向爆破导管内部装填爆破物。

17、所述爆破导管为三根,三根爆破导管自左向右排列在混凝土湿喷层内。

18、所述充填泌水系统包括:

19、若干个横置的泌水笼,设置在外凸弧形充填挡墙面向采空区的墙壁上;

20、引水管,进水端贯穿外凸弧形充填挡墙与泌水笼连通;

21、水箱,进水口与引水管的出水端连接。

22、所述泌水笼包括:

23、空心钢管,其进口端上设置有钢网,且进口端侧壁上均匀分布有滤水孔;

24、土工布,包裹在空心钢管的进口端上;

25、所述水箱,其内部设置有浮球阀水位控制器和排水泵。

26、所述充填料浆液面高度检测装置包括:

27、固定立杆,安装在采空区进路底板上;

28、激光测距传感器,设置在固定立杆顶部;

29、反射浮板,水平设置在固定立杆上,并与激光测距传感器的激光发射端相对应;

30、外接继电器,其驱动线圈两端并联一个续流二极管之后与激光测距传感器连接;

31、led液面高度显示器,设置在外凸弧形充填挡墙上,其与激光测距传感器的晶体管开关连接。

32、本发明还提供了一种进路式充填挡墙的构筑工艺,包括以下步骤:

33、s1:将激光测距传感器和外接继电器安装固定于进路顶板距离挡墙700mm处,固定立杆底座通过膨胀螺丝固定在采空区进路底板距离外凸弧形充填挡墙500mm处,反射浮板通过连接绳连接固定立杆,使激光测距传感器发射出的激光垂直正对固定立杆上的反射浮板,激光测距传感器与外接继电器连接,外接继电器驱动线圈两端并联一个续流二极管,激光测距传感器的晶体管开关输出外接led液面高度显示器,led液面高度显示器安装在外凸弧形充填挡墙一侧,距底部高度1700mm;

34、s2:横筋和竖筋采用u型卡固定连接组成充填挡墙框架,架设挡墙框架前,在进路顶、底板及两帮打好钻孔用于固定横筋与竖筋,首先安装竖筋,将其上、下两端分别插入进路顶、底板的钻孔中,再安装横筋,横筋的两端用插入固定在进路两帮钻孔中,然后将竖筋与横筋的交叉点用u型卡固定,当充填挡墙框架构筑完成后,首先挂第一层钢网,钢网要紧贴侧帮,同时也要紧贴挡墙框架,并用塑料扎带将第一层钢网紧紧固定在竖筋、横筋之上,然后在第一层钢网上安装一层型号为350g/m2的粗麻布层,用塑料扎带将其固定;最后在粗麻布层上安装第二层钢网,用托盘和螺栓将两张钢网和其中的粗麻布层牢固固定在竖筋、横筋组成的框架上,当两张钢网和粗麻布层固定在竖筋、横筋组成的框架上后,进行混凝土湿喷层的喷浆作业,在喷浆前,将6个厚度指示器,固定到固定两张钢网的螺栓上;

35、s3:进路充填挡墙与顶板连接处架设直径为108mm的pe管用于排气,砌筑充填挡墙至顶部时预留400mm×400mm充填观察小口,小口位置预留在充填挡墙中间位置,与充填管、排气管位置错开,同时为了满足快速拆除充填挡墙的需要,充填挡墙预留三根爆破导管,爆破导管均匀布置,爆破采用间隔装药结构,首先将柱状乳化炸药通过爆破导管装入充填挡墙内,然后装入气体间隔器,两根乳化炸药之间装入一个气体间隔器,乳化炸药和气体间隔器按照装药顺序有规律的进行,装药完成后进行爆破网路联接,当爆破导管内装药量达到爆破设计的要求后,即可进行爆破作业对充填挡墙进行爆破拆除;

36、s4:安装充填泌水系统,分别在距离进路底板1m、2m、3m的位置处安装三个泌水笼,泌水笼的空心钢管在采空区一侧长度400mm内均匀布置滤水孔,泌水笼的空心钢管在采空区一侧的端口处焊接钢网,最后将泌水笼的空心钢管接入采空区部分用土工布包裹,并用8#铁丝将土工布牢固固定,泌水笼另一端穿过充填挡墙与引水管相连接,接口长度为100mm,所述引水管为pe软管,引水管一端插入泌水笼内部,插入长度为100mm,接口处采用双钢丝卡箍固定,另一端与水箱相通,所述水箱为1000×1000mm的方形结构,内置浮球阀水位控制器和排水泵。

37、本发明的有益效果是:

38、1、本发明的整体形状为外凸弧型,避免了“一”字型充填挡墙和内凹型充填挡墙需增加原有分层道宽度而带来的分层道稳定性问题,提高了采矿作业的安全性;

39、2、激光测距系统的应用可以随时监测充填时采空区内充填料浆的液面高度,能使一次充填和二次充填达到预期的充填高度,防止一次充填未能达到预期高度而影响充填效率或二次充填时充填料浆超过采场内实际充填量带来的充填挡墙垮塌、跑浆等问题;

40、3、采用充填泌水系统使充填挡墙具有良好的充填料浆泌水效果,提高了采空区内的泌水效率,同时防止充填泌水流至分层道,保证分层道内良好的作业环境;

41、4、充填挡墙安装了数根爆破导管,便于将炸药通过爆破导管填入挡墙内部,可实现对充填挡墙的快速爆破拆除;

42、5、本发明相比传统的一字型充填挡墙、内凹型充填挡墙,具有构筑工艺简单、稳定性好、建设成本低、也有利于维护分层道稳定性等特点;

43、6、充填料浆液面高度检测装置可实现对采空区内充填料浆液面高度的监测,能使一次充填和二次充填分别达到预期的充填高度,避免出现由于采场过充导致的充填挡墙被压垮失稳,或者充填量过少(充填体厚度小)导致下分层开采时充填体顶板稳定性差等突出问题;

44、7、充填泌水系统的应用可以增强充填挡墙的透水性,提高采空区内的泌水效率,同时防止采空区内充填料浆泌水流至分层道,保证分层道内良好的作业环境,也优化了目前采用水窝子、半板墙存储充填泌水等落后的施工工艺。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113272.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表