一种基于无煤柱开采技术条件下的回撤通道布置方法

- 国知局

- 2024-07-27 10:36:57

本发明属于智能化煤矿综采设备回撤,具体涉及一种基于无煤柱开采技术条件下的回撤通道布置方法。

背景技术:

1、回撤通道作为大型综采设备回撤过程中主要的附属巷道,具有提高工作面回采效率的关键作用。尤其是智能化重装综采设备安全回撤不仅是大采高工作面回采末期重要的工序,而且设备回撤的速度将直接影响煤矿生产效率。然而,随着大采高工作面与回撤通道之间剩余煤柱宽度的逐渐减小,回撤通道两侧煤柱受到超前采动应力的影响越加明显;采场的非对称采动应力造成工作面冒顶及压垮掩护支架的现象。

2、为了掌握采动应力条件下回撤通道布置方式及支护设计要求,分析了工作面回采末期剩余煤柱及采区巷道围岩大变形破坏特征。当工作面距停采线较近时,采区巷道受到超前支承压力的影响较为明显,非对称的集中应力极易造成剧烈的矿山压力显现。因此,降低采区巷道的应力集中,提高采场围岩的稳定性,成为回撤通道大变形控制的关键技术问题。基于以上分析结果,并考虑深部煤矿工作面受到综采设备数量多,体积大及重量重等因素的制约,回撤设备占用采区巷道的时间较长,影响邻近工作面回采进度及通风系统的稳定性。因此,提出沿停采线走向布置一条回撤通道,以提高矿井煤炭资源回收率,同时保证综采设备快速回撤。

技术实现思路

1、本发明的目的是提供一种基于无煤柱开采技术条件下的回撤通道布置方法,提高回撤通道掘进速度,增加煤炭回收率,同时有效控制回撤通道顶板的下沉速度,保证综采设备快速回撤。

2、为实现上述发明目的,本发明采用以下技术方案:

3、一种基于无煤柱开采技术条件下的回撤通道布置方法,包括以下步骤:

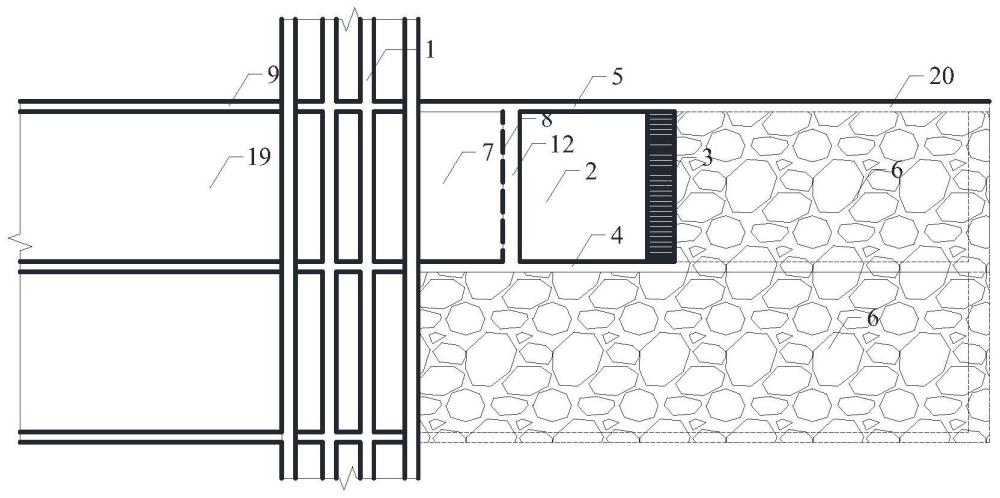

4、步骤一,沿停采线走向布置一条与轨道大巷保护煤柱平行的巷道作为回撤通道;

5、步骤二,回撤通道形成后,采用锚网索支护;

6、步骤三,在工作面与回撤通道贯通侧肩角位置施工爆破孔,进行超前切顶卸压;

7、步骤四,采用恒阻锚索梁支护结构对回撤通道进行主动补强支护;

8、步骤五,采用单元支架对回撤通道进行被动补强支护;

9、步骤六,封闭采空区。

10、优选地,上述步骤一,在工作面推进至停采线200m时,利用采区现有的通风系统和运输系统掘进回撤通道,其断面尺寸以保证支架搬运车的最大通行宽度为准,回撤通道由皮带顺槽向轨道顺槽掘进,回撤通道位于轨道大巷保护煤柱与停采线之间,其中轨道大巷保护煤柱的设计宽度不小于80m。

11、优选地,上述步骤二的回撤通道两侧边墙的支护采用锚索、锚杆、金属网和梯形圆钢梁组合支护;锚索采用φ21.6mm×8300mm钢绞线,每根锚索加装一个300mm×300mm×16mm蝶形托盘,预紧力不小于250kn,锚索预紧力不小于150kn;锚杆采用φ22mm×2600mm,屈服强度为400mpa,预紧力达到90kn;支护过程中,锚杆间距为1000mm、排距为1000mm;肩角第一排锚杆向顶板方向上仰10°,巷道底角锚杆向底板方向下扎15°。

12、优选地,上述步骤二的回撤通道顶板采取“三二三”布置方式,间距及排拒均为1500mm;锚杆采用φ22mm×2600mm,屈服强度为400mpa,预紧力达到90kn,每根锚杆加装一个150mm×150mm×10mm托盘和一个5000mm×70mm×8mm的钢筋梯子梁,锚杆间距及排距均为1000mm。

13、优选地,上述步骤三的超前切顶卸压工序是通过预裂爆破技术,切断采场上覆关键岩层传递采动应力的路径;并在超前预裂钻孔的角度设计前首先考虑工作面推进至停采线时,切顶卸压区域与掩护支架空间的位置关系,依据周期来压机及超前支撑压力的演化规律,推导基本顶周期来压步距公式:

14、式中,h为基本顶的厚,rt为抗拉强度,q为顶板上覆岩层载荷。

15、优选地,上述超前切顶卸压的方法具体为:在大采高工作面3贯通侧帮肩角位置施工切缝孔和弱化孔,其中切缝孔钻孔角度为向工作面方向偏斜15°,钻孔深度为14m,切顶孔间距为0.5m;弱化钻孔偏斜角度为20°,弱化孔间距为4m,钻孔深度为16m;并利用双向聚能管装药,使聚能方向对应于坚硬岩层预裂方向;装药完毕后采用炮泥封闭钻孔,封孔长度3.5m,封孔高度5m,整个爆破过程中一次性形成超前预裂缝。

16、优选地,上述超前预裂缝高度为本煤层开采高度的2.6倍,恒阻锚索长度超出超前预裂缝高度的1~2m。

17、优选地,上述恒阻锚索梁支护结构,包括恒阻套管,恒阻套管固定连接在圆柱套上,圆柱套固定连接在锚盘上,锚盘抵靠在恒阻锚索梁上,圆柱套内设置有椎体孔,弹性的锥形套结构的恒阻体嵌入锥体孔内,圆柱套形的锁具固定连接在恒阻锚索上且内端抵靠在恒阻体上,恒阻体在恒阻套管内滑移过程中与其产生较大摩擦,锁具推动恒阻进入恒阻套管内。

18、优选地,上述恒阻锚索梁的补强支护结构,恒阻锚索直径取21.8mm,长度取13300mm,恒阻器长500mm,外径75~88mm,最大允许变形量350mm,恒阻值为300kn,预紧力不小于250kn,托盘规格300mm×300mm×16mm,中间扩孔直径100mm±1mm;第一列恒阻锚索与工作面南侧边墙距离345mm,第二列恒阻锚索与第一列恒阻锚索间距设计为1100mm,与第一排恒阻锚索排距2100mm;第三列恒阻锚索与第二列恒阻锚索间距1200mm,第四列恒阻锚索与第三列恒阻锚索间距1200mm,排距2100mm;相邻的三根恒阻锚索通过12#槽钢相连。第一组恒阻锚索梁支护结构与回撤通道平行布置,第二组恒阻锚索梁与回撤通道垂直布置;两组恒阻锚索梁组合成“l”型联合支护系统。

19、优选地,上述步骤五被动支护的方式,分别在回撤通道南北侧各布置一列zq4000/24/50型单元支架。

20、相较现有技术,本发明的有益效果是:

21、1)对回撤通道布置及支护进行了优化设计,回撤通道掘进速从原来的3m/d提高到梁5m/d,掘进效率提高了67%,优化设计显著提升了回撤巷道的施工效率。优化设计支护后,单位长度回撤通道的支护费用从原来的5000元/m降低至4000元/m,降低了20%;通过优化支护方案,在确保安全的前提下,有效降低了支护成本。调整轨道大巷保护煤柱设计宽度后,煤炭回收率从原来的75%提高到了85%,提高了10%的煤炭回收率,并依据被动支护原理选取单元支架,回撤通道顶板的下沉速度从开采末段10mm/d降低至5mm/d。通道围岩的收敛变形梁从300mm降低到了200mm,收敛变形量降低了33%。通过合理的支护设计,减缓了围岩的收敛变形,提高了回撤通道的服务周期。

22、2)本发明采用预裂爆破后,回撤通道顶板的最大垂直应力从原来17.6mpa降低至15.6mpa,降低了约11%。;

23、3)本发明利用恒阻锚索进行主动补强支护技术,顶板下沉量从650mm减小到380mm,减少了42%;两帮收敛量从420mm减少到250mm,减少了40%。因此,这些现场监测数据表明,预裂爆破确实能够有效地减弱回撤通道顶板压力和控制采场围岩变形量,为采区通风系统,运输系统及回撤通道运输系统的畅通提供一个有力的技术保证。

本文地址:https://www.jishuxx.com/zhuanli/20240726/114302.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。