一种基于预裂岩体的隧道爆破施工方法与流程

- 国知局

- 2024-07-27 10:39:06

本发明涉及隧道爆破,具体为一种基于预裂岩体的隧道爆破施工方法。

背景技术:

1、隧道爆破施工一般是凿岩机钻孔后再将雷管和火药填入并进行爆破,但现有的隧道爆破施工方法仍然存在不足之处,具体为:现有的隧道爆破施工方法导致爆破位置周围的岩体损伤较大,无法保证原状围岩结构不受爆破动力和振动损伤,不满足设计隧道轮廓线的要求,在超挖或欠挖岩体时容易使隧道结构与设计方案不符,施工费用较高,施工安全风险较高。

2、因此,需要一种基于预裂岩体的隧道爆破施工方法来解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的在于提供一种基于预裂岩体的隧道爆破施工方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种基于预裂岩体的隧道爆破施工方法,包括以下步骤:

4、s1,利用全站仪沿着隧道轮廓线测量放样,并再贴近轮廓线内侧开设预裂孔,依据预裂孔位置,利用钻扩一体机装置沿着隧道轮廓线方向进行扩孔,其中隧道拱顶和拱脚分别沿隧道轮廓线切线方向进行扩孔,纵向扩孔深度按照围岩等级区分设置;

5、s2,扩孔完成后,检查预裂纹路是否已交叉,同时采用钢尺检查预裂深度是否达到循环进尺的深度,对未满足深度要求或预裂纹路未交叉,采取补孔预裂措施使预裂线与隧道轮廓线基本一致,清理现场,准备隧道爆破施工;

6、s3,准备完成后,采用yt24型风动凿岩机钻眼,钻孔直径为d=42mm,适用的炸药卷直径为ф32mm,根据隧道围岩等级,确定钻孔深度和循环进尺,并经几次试爆后予以调整,接着确定单孔装药量、炮孔布置及数目,最后采用并联方式将所有爆破孔的电联在一起;

7、s4,使用堵塞材料对隧道爆破炮眼进行堵塞,并用炮棍填塞密实,对隧道爆破炮眼进行装药作业,装药时,对装药区周围50m区域进行警戒,装药作业完成后,设定雷管并进行爆破网路联网作业,进行爆破前准备作业;

8、s5,根据安全公式计算爆破中心至被保护建筑物或构筑物之间的安全距离以及爆破冲击波的安全距离,根据计算出的数据,以爆区为中心,按照上述安全距离取最大值设置警示标志并派警戒人员值班,选择合适的避炮点及警戒点,撤离安全距离警戒范围内的所有人员、机械,隧道开口爆破按照露天浅孔爆破实施警戒,开始进行爆破,爆破作业完成后,向隧道中通风降尘,清除危岩并处理盲炮,盲炮处理完成后,进行清渣作业。

9、作为本发明优选的方案,所述s1中预裂孔在隧道侧墙上的间距为1.5m、在拱顶和拱脚上的间距为0.8m,纵向扩孔深度按照围岩等级分为ⅴ级、ⅳ级和ⅲ级,ⅴ级围岩中纵向扩孔的进尺深度控制为0.75~0.8m,ⅳ级围岩中纵向扩孔的进尺深度控制为1.5~1.6m,ⅲ级中纵向扩孔的进尺深度控制为2.8~3.0m。

10、作为本发明优选的方案,所述s3中确定钻孔深度和循环进尺的方法为先设置斜眼掏槽,然后根据隧道围岩等级;

11、ⅴ级围岩采用台阶法且单次爆破循环进尺控制为0.75~0.8m;

12、ⅳ级围岩采用全断面法且单次爆破循环进尺控制为1.5~1.6m;

13、ⅲ级围岩采用全断面法且单次爆破循环进尺控制为2.8~3.0m,掏槽孔深度计算公式为l=(40~70)φ,l以循环进尺深度不同;

14、ⅴ级围岩取1.2m、ⅳ级围岩取2m、ⅲ级围岩取3.5m,ⅴ级围岩辅助孔深度l辅取1.0m、ⅳ级围岩辅助孔深度l辅取1.8m、ⅲ级围岩辅助孔深度l辅取3.2m,ⅴ级围岩周边孔深度取1.0m、ⅳ级围岩周边孔深度取1.8m、ⅲ级围岩周边孔深度取3.2m。

15、作为本发明优选的方案,所述s3中隧道掘进爆破单孔装药量计算,可采用炮孔深度乘以装药系数,即q单=ξ×l或采用体积公式计算,用炸药单耗q乘以炮孔爆破的岩石体积v,及q单=q×v,其中v即为该炮孔所要爆破的岩石体积,v=a×b×l;炮孔数目确定公式为:

16、n=qs/γη;

17、其中q为炸药单耗、s为隧道断面面积、γ为每米长度装药重量,取0.5、η为炮孔利用率,取0.8;在实际施工中,炮孔数目可根据隧道掘进的难易程度加以调整,经过多次试验,期以达到最佳爆破效果。

18、作为本发明优选的方案,所述s4中堵塞材料选用炮泥,不能用可燃性材料,堵塞长度为炮眼深度的20%且最小长度要大于40cm,堵塞时注意保护雷管脚线,不能将雷管脚线捅断,不能无堵塞起爆,隧道爆破装药采用连续不耦合装药结构形式,孔底起爆,起爆药包雷管聚能穴方向朝向炮孔方向,设定雷管需要再入孔前对雷管进行扫码并按照雷管段别表设定延时时间,再在每个线卡上标注入孔顺序或雷管段别,爆破网路联网作业采用数码电子雷管爆破网路,由专用的数码电子雷管爆器起爆,采用并联网络。

19、作为本发明优选的方案,所述s5中计算爆破中心至被保护建筑物或构筑物之间安全距离的公式为:

20、r安=(k/v)1/а·q1/3;

21、其中v为地震波的传播速度,单位为cm/s,k·α为与地震波的传播介质和爆破区地形地质条件有关的衰减系数、q为最大段装药量,单位为kg、r安为爆破中心至被保护建筑物或构筑物之间的安全距离,单位为m,爆破冲击波安全距离的计算公式为:

22、r安=k2*q1/2;

23、其中r安为爆破冲击波的安全距离,单位为m,k2为与装药条件和破坏程度有关的系数,q1为隧道每个爆破循环的最大总装药量。

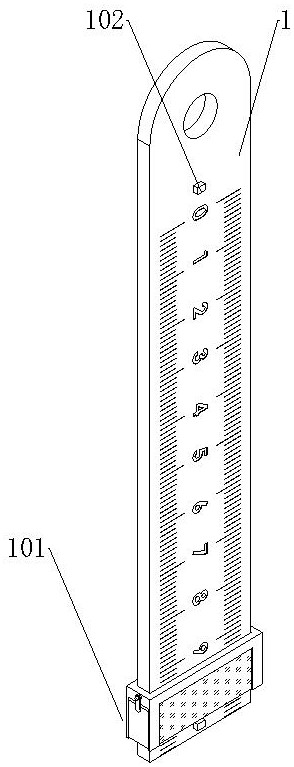

24、作为本发明优选的方案,所述s2中的钢尺包括钢尺本体,所述钢尺本体的外壁设置有检测机构,所述钢尺本体的正面和背面且在检测机构的上方和下方均固定连接有挡块;

25、所述检测机构包括滑动连接在钢尺本体外壁的滑动框,所述滑动框的内部且在钢尺本体的两侧均固定连接有转轴。所述转轴的外壁转动连接有卡块,所述卡块的内部且在转轴对应位置处固定连接有涡卷弹簧,所述滑动框的外壁且在钢尺本体的正面和背面均固定连接有观察窗,所述滑动框的两侧且在转轴的上方螺纹连接有螺杆,所述螺杆的外壁固定连接有限位块。

26、作为本发明优选的方案,所述挡块、滑动框、卡块以及限位块均由abs塑料制成,所述滑动框为口字型结构设计,所述涡卷弹簧与转轴的连接方式为固定连接,所述观察窗由透明亚克力玻璃制成,所述限位块与卡块的连接方式为滑动连接,所述螺杆贯穿并延伸至限位块外。

27、作为本发明优选的方案,所述s4中的炮棍包括炮棍本体,所述炮棍本体的底部固定连接有塞实机构,所述炮棍本体的顶端安装有蓄电池,所述炮棍本体外壁中心处的上方固定连接有提把,所述提把的外壁安装有控制器;

28、所述塞实机构包括滑动连接在炮棍本体内部中心处下方的压实板,所述压实板顶部中心处的左侧且在炮棍本体的内部固定连接有滑动齿条,所述炮棍本体的内部且在滑动齿条的右侧转动连接有驱动轴,所述驱动轴的外壁且在靠近滑动齿条一侧固定连接有驱动齿轮,所述驱动齿轮的外壁且在远离滑动齿条的一侧固定连接有固定板,所述驱动轴的外壁且在驱动齿轮的背面固定连接有蜗轮,所述蜗轮的右侧啮合连接有蜗杆,所述蜗杆的顶端固定连接有伺服电机,所述压实板顶部中心处的右侧固定连接有推动弹簧。

29、作为本发明优选的方案,所述炮棍本体、压实板、滑动齿条均由不锈钢制成,所述压实板的形状与炮棍本体的形状相适配,所述驱动齿轮与滑动齿条的连接方式为啮合连接,所述推动弹簧与炮棍本体的连接方式为固定连接,所述伺服电机、蓄电池与控制器的连接方式均为电性连接,所述蜗杆与炮棍本体的连接方式为转动连接。

30、与现有技术相比,本发明的有益效果是:

31、1、本发明中,通过利用全站仪沿着隧道轮廓线测量放样,并再贴近轮廓线内侧开设预裂孔,依据预裂孔位置,利用钻扩一体机装置沿着隧道轮廓线方向进行扩孔,其中隧道拱顶和拱脚分别沿隧道轮廓线切线方向进行扩孔,纵向扩孔深度按照围岩等级区分设置,扩孔完成后,检查预裂纹路是否已交叉,同时采用钢尺检查预裂深度是否达到循环进尺的深度,对未满足深度要求或预裂纹路未交叉,采取补孔预裂措施使预裂线与隧道轮廓线基本一致,清理现场,准备隧道爆破施工,准备完成后,采用yt24型风动凿岩机钻眼,,根据隧道围岩等级,确定钻孔深度和循环进尺,并经几次试爆后予以调整,接着确定单孔装药量、炮孔布置及数目,最后采用并联方式将所有爆破孔的电联在一起,使用堵塞材料对隧道爆破炮眼进行堵塞,并用炮棍填塞密实,对隧道爆破炮眼进行装药作业,装药时,对装药区周围50m区域进行警戒,装药作业完成后,设定雷管并进行爆破网路联网作业,进行爆破前准备作业,根据安全公式计算爆破中心至被保护建筑物或构筑物之间的安全距离以及爆破冲击波的安全距离,根据计算出的数据,以爆区为中心,按照上述安全距离取最大值设置警示标志并派警戒人员值班,选择合适的避炮点及警戒点,撤离安全距离警戒范围内的所有人员、机械,隧道开口爆破按照露天浅孔爆破实施警戒,开始进行爆破,爆破作业完成后,向隧道中通风降尘,清除危岩并处理盲炮,盲炮处理完成后,进行清渣作业,本方法在各种围岩条件下的隧道爆破开挖施工中,利用预裂岩体可以有效控制爆炸对原状围岩的损伤,使岩体爆破施工处于低损伤状态,确保原状围岩结构不受爆破动力和振动损伤,确保原状围岩的自立性,为隧道衬砌提供稳定的岩体自立面,从而保证隧道衬砌施工的质量和作业安全,而且在预裂岩体条件下,采取爆破方式施工隧道能最大限度的满足设计隧道轮廓线的要求,避免超挖或欠挖岩体使隧道结构与设计方案不符,使其与设计耦合,同时可以节约因超挖或欠挖岩体而增加的工程量,降低了施工费用和衬砌施工混凝土的节约,有利于环境保护,能有效发现岩体特性余地质报告不一致的情况,起到超前地质预报的判断作用,降低施工安全风险;

32、2、本发明中,通过在钢尺中设置检测机构,转动螺杆,螺杆会带动限位块向上转动,向上转动的限位块不再挡住卡块,涡卷弹簧会带动卡块向外转动,卡块转动至水平状态,将钢尺本体插入预裂纹路中,预裂纹路周围的岩体会抵住卡块,滑动框不会随钢尺本体进入预裂纹路内,滑动框落到预裂纹路顶部,当钢尺本体碰到预裂纹路底部后,工人可以透过滑动框上的观察窗来观察钢尺本体与预裂纹路顶部齐平的刻度线,从而读出预裂纹路的深处,可以较为直观的看到钢尺与预裂纹路齐平的刻度线位置,提高了测量的精确性;

33、3、本发明中,通过在炮棍中设置压实机构,工人握住提把并将炮棍塞入爆破炮眼内,控制器启动伺服电机,伺服电机通过蜗杆带动蜗轮转动,蜗轮通过驱动轴带动驱动齿轮旋转,旋转的驱动齿轮会通过滑动齿条带动压实板向上移动,向上移动的压实板会挤压推动弹簧,推动弹簧被压缩,驱动轴转动180度后,驱动轴带动驱动齿轮脱离滑动齿条,驱动齿轮不在推动滑动齿条,推动弹簧会推动压实板向外移动,向外移动的压实板会挤压爆破炮眼中的堵塞材料,驱动轴继续旋转180度后,驱动轴带动驱动齿轮回到原位,驱动齿轮与滑动齿条啮合在一起,驱动轴通过驱动齿轮带动滑动齿条再次向上移动,压实板被滑动齿条带动上升,压实板能够随着驱动轴的转动不断上升和下落,从而不断压实堵塞材料,压实操作较为简单,省时省力。

本文地址:https://www.jishuxx.com/zhuanli/20240726/114519.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表