阻水锚定两用装置的制作方法

- 国知局

- 2024-07-27 10:39:43

本发明是一种应用于抽油机井的热洗不压油层及管柱锚定两用装置,属于采油工程。

背景技术:

1、抽油机井在抽油生产时,近井地层压力低,在用热水洗井清蜡时,洗井水会大量灌入油层,不仅污染油层降低油井的产液能力,且洗井后又要将这些灌入的水抽出,降低了油井有效时率。为解决热洗水倒灌油层的问题,常规做法是抽油管柱下方下入丢手管柱,在丢手管柱上端使用封隔器及单流阀,坐封在射孔井段以上,以封隔器封住套环空间,以单流阀作为产出液的单向通道,从而使热洗水不能下行进入油层。这种做法尽管有效,但其工艺结构及应用施工都很复杂,成本高耗时长。

2、此外,抽油机井在抽油生产过程中,由于液柱载荷交替地作用在油管和抽油杆上,造成油管不断地拉伸和收缩,不仅影响泵效,也对油管造成疲劳损害,影响油管使用寿命,甚至发生掉油管事故。为解决这一问题,通行的做法是在管柱上安装油管锚,靠油管锚的锥体将锚牙挤压在井筒上,实现管柱的锚定,从而防止油管在每个冲程过程中随载荷变化伸缩。然而采用这种传统的卡牙式油管锚定装置,当该井检泵起管柱时,如因在井下日久油管锚的锥体由于锈蚀结垢等原因不能顺利从卡牙下退出,则会发生上提遇卡故障,增加事故处理费用。

3、综合上述,此前的热洗不压油层和管柱锚定工艺都不理想,应进一步采取技术进步措施予以解决。

技术实现思路

1、本发明为克服钢牙锚定装置有起管柱遇卡风险的不足,以及同时解决热洗不压油层问题,研究采用一种管柱锚定和热洗不压油层两用装置,该装置采用软锚定结构,即以软材料橡胶作为锚定件,挤压在井筒内壁上,以橡胶与井筒之间的挤胀摩擦力来锚定抽油管柱。这样也就没有钢牙卡死起不出管柱的危险,因此可以放心大胆使用。

2、此外,在装置中心管内再加装由阀球和阀座组成的单流阀,使之在用热水洗井时,单流阀关闭,由油套环空下来的洗井水,只能通过装置上方的孔眼进入中心管内后上返实现洗井,而不能下行灌入油层了,从而实现热洗不压油层的功能。本发明解决其技术问题所采取的技术方案是:该装置由中心管、上隔环、胶筒、下隔环、隔筒、防转体、三角棱块、板簧、阀球、阀座、下接头等组成。胶筒和隔环套装在中心管上,阀球和阀座置于中心管和下接头的连接处。中心管外径与防转体内径以螺纹配合,三角棱块和板簧装在防转体外径的凹槽内。应用时将中心管上端与抽油管柱的尾部以螺纹连接下井。到达预定深度后在地面旋转管柱,因在管柱顺时针旋转时,三角棱块翻转挤在井壁上使防转体不能随中心管旋转,于是防转体和中心管在两者之间的螺纹配合作用下,产生轴向相对运动,即防转体相对于中心管上行,压缩胶筒使胶筒径向扩张挤压在井壁上,靠胶筒对井壁的挤胀力使管柱得到锚定。这样在抽油生产中管柱就不会随上下冲程过程中随液柱载荷的交变作用而蠕动。当该井检泵作业时,以超过锚定力的提升力上提管柱,该装置就会随管柱上行,即可顺利起出管柱。

3、本发明的有益效果是:以橡胶挤胀在井壁上实现管柱锚定,没有因钢件运动失灵锚牙收不回去造成装置卡死在井内起不出管柱的危险,保证了安全应用。此外,因在流体通道上设有单流结构,还可阻止热洗水向下流动灌入油层,起到保护油层和减少洗井后排水时间的作用。

4、综上所述,由于本发明的应用,不仅解决了管柱锚定工艺防卡死的问题,同时也解决了原热洗不压油层工艺的结构复杂施工工作量大的问题,实现了一机两用简单安全的工艺进步效果。

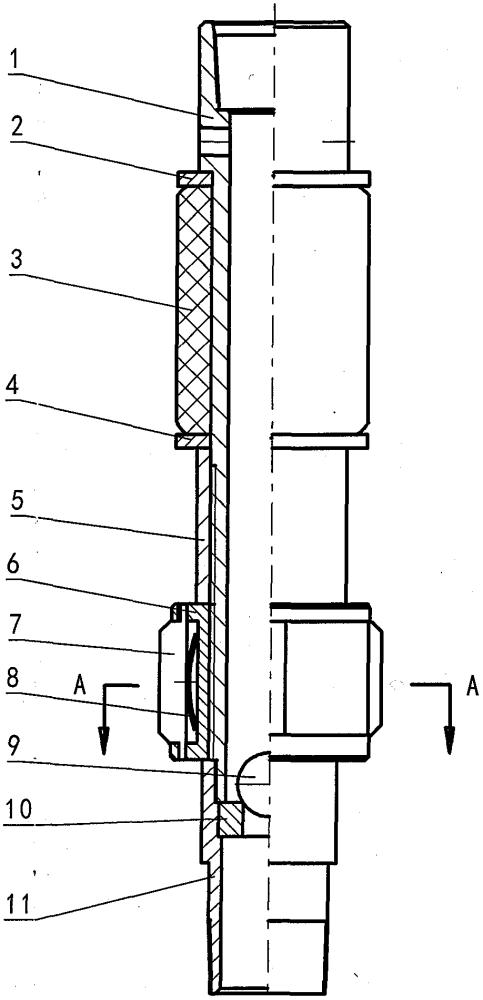

技术特征:1.一种阻水锚定两用装置,它由中心管(1)、上隔环(2)、胶筒(3)、下隔环(4)、隔筒(5)、防转体(6)、三角棱块(7)、板簧(8)、阀球(9)、阀座(10)、以及下接头(11)组成。其特征是:上隔环(2)、胶筒(3)、下隔环(4)、隔筒(5)依次套装在中心管(1)上,防转体(6)以螺纹旋装在中心管(1)上,阀座(10)置于中心管(1)和下接头(11)之间,阀球(9)坐落在阀座(10)上,下接头(11)以螺纹与中心管(1)连接。

技术总结一种阻水锚定两用装置,它由上接头、中心管、胶筒、隔筒、防转体总成等组成。应用时该装置接在抽油管柱尾部,通过旋转油管柱驱动中心管旋转,在中心管与防转体之间螺旋付的作用下,防转体轴向压缩胶筒,使胶筒挤胀在井筒上,从而锚定抽油管柱。使用本发明锚定抽油管柱,不会发生装置卡死在井内起不出管柱的危险,并且可以阻止热洗水进入油层,起到防止油层污染、并减少洗后排水时间提高油井有效时率的作用。技术研发人员:李青受保护的技术使用者:大庆创革石油技术开发有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240726/114596.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表