带水平凸台与可变锯齿角度抗滑桩或挡墙双履带钻孔方法与流程

- 国知局

- 2024-07-27 10:55:25

本发明属于抗滑桩或挡墙钻孔施工的,具体涉及一种带水平凸台与可变锯齿角度抗滑桩或挡墙双履带钻孔方法。

背景技术:

1、在边坡支护、路基构筑、基坑开挖和隧道进出口建设等工程中,抗滑桩或挡墙是一种能够将岩土体侧向推力传递到滑动面以下稳固地层中,抵抗侧向推力,治理工程和地质灾害的最有效措施,被广泛地应用于各个工程领域。滑坡推力作用于抗滑桩或挡墙时,剩余下滑力的作用方向通常并非是水平方向,而是与水平方向呈一定夹角,大部分滑坡的夹角在10~30°之间。根据剩余下滑力矢量分析,存在水平分力和竖向分力,通常采用的抗滑桩或挡墙只抵挡了其中的水平分力,竖向分力只作用于抗滑桩或挡墙传递至滑床,对于普通抗滑桩或挡墙没有直接作用。对于抗滑桩或挡墙悬臂端设置多排锯齿形分力块的挡墙,分力块可以发挥剩余下滑力的竖向分力,提供同水平力产生反向的弯矩,提高抗滑桩或挡墙抗弯能力,但锯齿抗滑桩或挡墙的分力块成孔难度极大。传统的矩形截面抗滑桩或挡墙截面较大,并且不能充分利用桩或墙前岩土体强度。对于带水平悬臂结构的抗滑桩或挡墙,水平悬臂可以充分地利用桩或墙前岩土体的强度,提高抗滑桩或挡墙的抗滑能力,但带水平悬臂抗滑桩或挡墙的水平悬臂孔成孔难度极大。传统的抗滑桩或挡墙孔通常采用人工开挖和机械开挖方式,人工挖孔桩施工造成的坍塌占坍塌事故总数的65%,并且效率低、成本高,机械开挖更加安全高效。因此,在岩土层内采用机械钻挖带水平悬臂与可变锯齿角度抗滑桩或挡墙孔对于保证施工人员安全、提高效率具有重要的意义。

2、目前钻挖设备和机械开挖方式多样,现有抗滑桩钻孔机械有例如专利号cn103244053 a《矩形钻孔机》主要是通过两个凸轮体驱动两个钢框下部均布的t型刀头相向、往复运动,切削土体成矩形孔。专利号cn 104533300 a《矩形钻孔机》在矩形传动箱底部设置锥形钻头和在四个侧面设置十字形长刀,锥形钻头钻进形成圆形桩孔,然后通过十字长刀旋转切削修整为矩形桩孔。专利号cn 105951798 a《一种矩形钻孔机》主要是通过电机驱动四个带搅刀的凹腰圆柱切削土体,钻挖成矩形桩孔。现有挡墙开槽技术主要包括挖斗式和铣削轮式,专利号cn 114687393a《一种连续墙施工设备及其施工方法》通过旋挖钻和抓斗联合循环钻挖地连墙槽。专利号cn 110258693a《一种液压抓斗及地下连续墙施工设备》通过活动卡扣和连接件实现液压抓斗和双轮铣的之间的切换,实现一机多用,钻挖地下连续墙槽。为实现在低净空进行地连墙的施工,专利号cn 114086618a《一种在地下进行地连墙施工的模块化铣槽装置》将地连墙成槽设备各功能部件模块化为铣切模块、抽浆模块、卷吊模块和配件卷盘模块,并由前至后依次相互连接铺设在轨道上;专利号cn 216108696 u《一种桁架链铣搅地连墙机》和专利号cn 115897551 a《一种基于trd工法钻机的连续墙施工设备及施工方法》均是在两端带有主动和被动驱动机构的桁架上套设均布多个铣搅头的链条,通过主动驱动机构驱动带铣搅头链条钻挖地连墙槽孔。

3、在机械成孔方法方面,例如专利号cn 108678661 a《方形抗滑桩成孔方法以及成孔用方形钻头》利用旋挖钻机的圆形钻头沿方形抗滑桩孔横截面的长度方向依序相连钻出至少一排圆形引孔,并且各排圆形引孔间相连,并且方形抗滑桩孔的侧壁均与临近的圆形引孔边缘相切,然后采用方形钻头扫孔,使得方形钻头沿方形抗滑桩孔的轮廓线向下切削余土,依次循环,直至满足设计要求。专利号cn110593753 a《矩形抗滑桩机械快速成孔施工方法》先采用旋挖钻圆钻头在四角钻引孔,引孔钻至设计桩底标高为止;然后利用成槽机分三个部位对引孔进行修整,分三次抓斗施工:第一次沿抗滑桩长边引孔位置抓起,直至设计孔深;第二次沿抗滑桩另一长边引孔位置抓起,直至设计孔深;第三次将中间剩余的部分抓完,直至设计孔深。若遇坚硬的姜石土、钙质胶结层等复杂坚硬地层时,成槽机则停止抓土作业,硬层部分采用长臂破碎锤进行破碎。专利号cn 110820733 a《一种改进的简易矩形抗滑桩机械快速成孔施工方法》主要是通过两次旋挖圆形桩孔,圆形桩孔相连并且超挖过矩形桩孔轮廓,在桩孔内放入矩形钢筒后浇筑超挖部分形成矩形桩孔。专利号cn 110714460a《一种降低充盈系数的矩形抗滑桩机械成孔施工方法》和专利号cn 113605387《一种矩形抗滑桩全机械施工方法》均主要是通过两次或多次旋挖圆形桩孔,圆形桩孔相连或部分重叠并且与矩形桩孔轮廓相切,通过机械在桩孔内周边进行掏渣修孔形成矩形桩孔。现有开槽施工方法,专利号cn 115288115 a专利号采用间隔开挖竖向槽后,再采用成槽机抓挖间隔槽孔内岩土体形成连续地连墙。专利号cn 115094915 a《一种微风化火山岩地质地下连续墙成槽施工方法》在首开单元和闭合单元中分别按要求进行引孔布置,先对引孔钻削,后对引孔之间的岩石铣削,实现成槽,且在施工时,实现多个施工单元交替施工,一个施工单元完成引孔钻削后,对该施工单元相邻引孔之间岩石进行铣削,同时对另一施工单元进行引孔钻削,实现钻铣合理结合循环交替成槽方法。专利号cn 114658050 a《含中风化岩层地连墙成槽施工方法》将钻机钻孔孔距调整为2 m,然后采用双轮铣槽机进行铣槽施工,铣槽时两个滚筒低速转动,方向相反,其铣齿将岩层铣削破碎,通过铣轮中间的吸砂口将钻掘出的岩渣与泥浆排到地面泥浆站,如此往复循环,直至终孔成槽。专利号cn 114687393a《一种连续墙施工设备及其施工方法》通过旋挖钻和抓斗联合循环钻挖地连墙槽。

4、现有抗滑桩或挡墙成槽机虽然解决了一些成孔、成槽问题。但存在以下问题: (1)现有的钻机主要在岩土体内形成竖向矩形桩孔或墙槽,无法在岩土体内钻挖分力块孔和水平悬臂结构孔;(2)不同边坡的剩余下滑力与水平夹角不同,无法钻挖与剩余下滑力的竖向分力角度最优的分力块孔;(3)需要采用其他机械或辅助措施进行修孔处理,钻孔施工效率低和成本高,无法一次钻挖成槽或成孔;(4)抗滑桩或挡墙孔需要辅助设备清理桩孔或槽内渣土,钻挖和排渣设备集成度低,钻孔施工效率低和成本高。

技术实现思路

1、本发明的目的是根据上述现有技术的不足之处,提供一种带水平凸台与可变锯齿角度抗滑桩或挡墙双履带钻孔方法,通过钻机在岩土体上开挖抗滑桩孔或挡墙孔,钻机由正交履带钻组件、横切履带钻和可调节水平角度的圆锥钻组件组成,通过正交履带钻组件和横切履带钻在岩土体内钻挖竖向桩孔/竖向墙体孔,通过正交履带钻组件在岩土体内钻挖水平凸台孔,通过可调节水平角度的圆锥钻组件在岩土体内钻挖分力块孔;分力块可以发挥剩余下滑力的竖向分力,提供同水平力产生反向的弯矩,并且可根据不同边坡的剩余下滑力方向,钻挖与剩余下滑力的竖向分力角度最优的分力块孔;同时水平凸台可以充分地利用抗滑桩或挡墙前岩土体的强度,提高抗滑桩或挡墙抗弯和抗滑能力;减少抗滑桩或挡墙锚固长度,节约施工成本;钻挖和排渣设备集成度高,节省工期和施工成本,提高工作效率,保证工程质量和施工人员的安全。

2、本发明目的实现由以下技术方案完成:

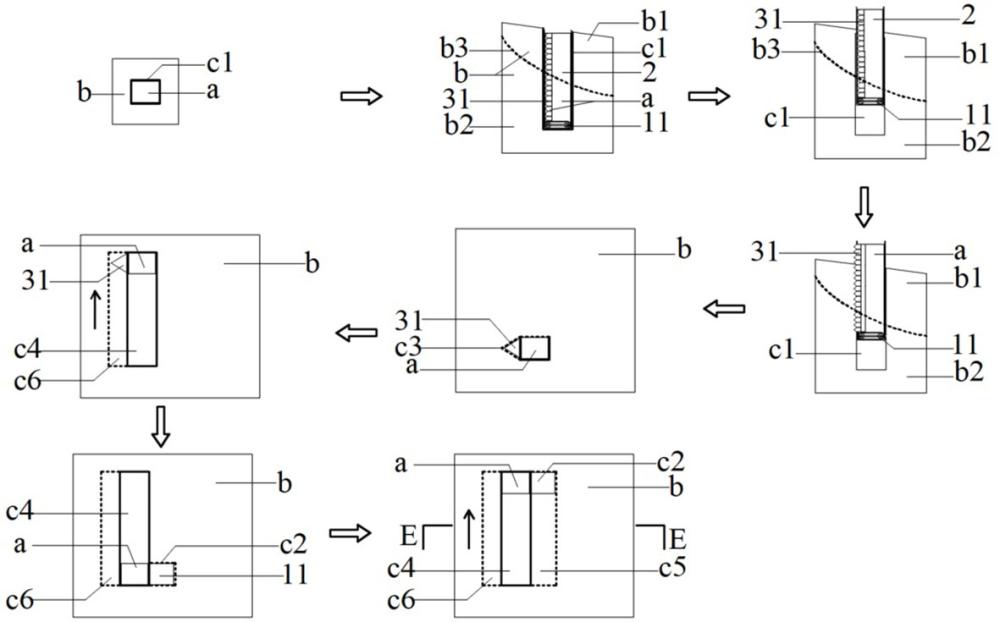

3、一种带水平凸台与可变锯齿角度抗滑桩或挡墙双履带钻孔方法,所述方法包括以下步骤:

4、(s1)在钻机上自上而下依次设置起吊组件和u形钢架,并在所述u形钢架上安装水平设置的正交履带钻组件、竖向设置的横切履带钻和竖向设置的圆锥钻组件;

5、其中,所述正交履带钻组件包括正交履带钻和平移组件,所述平移组件驱动所述正交履带钻进行水平移动,以使所述正交履带钻侧部移动至所述u形钢架外;

6、所述圆锥钻组件包括圆锥钻u形钢架、圆锥钻以及转动组件,所述圆锥钻u形钢架呈侧向开口的箱型构造,所述圆锥钻和所述转动组件均安装在所述圆锥钻u形钢架内,所述圆锥钻设置有多个,单个所述圆锥钻为水平设置且多个所述圆锥钻之间呈矩阵排布;所述转动组件包括联动板和转动液压缸,所述联动板为竖向设置且所述联动板的竖向两端均连接有所述转动液压缸,所述转动液压缸固定在所述圆锥钻u形钢架上,所述转动液压缸驱动所述联动板转动;所述圆锥钻包括依次连接的刀盘组件、动力组件和水平液压缸,所述动力组件驱动所述刀盘组件转动,所述水平液压缸一端固定在所述联动板上、另一端通过伸缩杆同所述动力组件连接,以驱动所述圆锥钻水平移动;

7、(s2)使所述水平液压缸的伸缩杆处于最小行程的待机状态,并使所述正交履带钻的水平向位于所述u形钢架内,控制所述正交履带钻和所述横切履带钻向下钻挖岩土体至竖向钻孔的设计深度;通过所述转动组件调节所述圆锥钻与所述圆锥钻u形钢架之间的水平角度,同时开启所述圆锥钻组件的所述动力组件和所述水平液压缸,所述水平液压缸的伸缩杆伸长以驱动所述圆锥钻进行侧向移动,所述动力组件驱动所述刀盘组件转动来钻挖岩土体,以形成圆锥孔;使所述平移组件驱动所述正交履带钻侧向钻挖岩土体,以形成水平钻孔;

8、其中,通过钻挖所述竖向钻孔,以形成竖向墙体孔或竖向桩孔;通过钻挖所述圆锥孔,以形成分力块孔;通过钻挖所述水平钻孔,以形成水平凸台孔。

9、所述竖向墙体孔/所述竖向桩孔、所述分力块孔和水平凸台孔具有以下两种钻挖方法:

10、第一种为:控制所述正交履带钻和所述横切履带钻向下钻挖所述竖向钻孔,向上起吊所述钻机,使所述圆锥钻组件移动至所述分力块孔的设计深度,通过所述转动组件调节所述圆锥钻与所述圆锥钻u形钢架之间的水平角度,利用所述动力组件和所述水平液压缸控制所述圆锥钻向外钻挖所述圆锥孔,将所述圆锥钻回退至所述圆锥钻u形钢架内,进行下一个所述竖向钻孔和下一组所述圆锥钻的开挖,以此循环,直至完成所述竖向墙体孔或所述竖向桩孔的开挖;沿所述竖向墙体孔或所述竖向桩孔长度方向移动所述钻机,通过所述圆锥钻钻挖所述圆锥孔,以形成所述分力块孔;利用所述平移组件控制所述正交履带钻向外钻挖所述水平钻孔,该所述水平钻孔钻挖完成后,将所述正交履带钻回退至所述u形钢架内,进行下一个所述水平钻孔的钻挖,以此循环,直至所述水平凸台孔钻挖完成;

11、第二种为:控制所述正交履带钻和所述横切履带钻向下钻挖所述竖向钻孔,并通过所述横切履带钻横向钻挖所述竖向钻孔,以形成所述竖向墙体孔或所述竖向桩孔;向上起吊所述钻机,使所述正交履带钻组件移动至所述水平凸台孔的设计深度,利用所述平移组件控制所述正交履带钻向外钻挖所述水平钻孔,该所述水平钻孔钻挖完成后,将所述正交履带钻回退至所述u形钢架内,进行下一个所述水平钻孔的钻挖,以此循环,直至所述水平凸台孔钻挖完成;通过所述转动组件调节所述圆锥钻与所述圆锥钻u形钢架之间的水平角度,利用所述动力组件和所述水平液压缸控制所述圆锥钻向外钻挖所述圆锥孔,此时的所述圆锥钻不回退至所述圆锥钻u形钢架内,并沿所述竖向墙体孔或所述竖向桩孔长度方向移动所述钻机,通过所述圆锥钻钻挖所述圆锥孔,以形成所述分力块孔。

12、所述钻机上设置有排渣系统,所述排渣系统包括排渣主管、圆锥钻排渣管、竖向钻排渣管和排渣总管,所述圆锥钻排渣管水平设置于所述圆锥钻内并通过伸缩管同所述排渣主管连接,所述排渣主管竖向设置于所述圆锥钻u形钢架内,所述排渣主管顶部同所述排渣总管连接、底部连接于所述竖向钻排渣管,所述竖向钻排渣管下端延伸至所述正交履带钻组件内并靠近所述正交履带钻设置,所述竖向钻排渣管上安装有带吸渣阀门的吸头。

13、所述刀盘组件包括圆锥形的刀盘以及沿所述刀盘周向设置的若干切削进渣孔,所述刀盘外壁在每一所述切削进渣孔边缘处均安装有一切削刀;所述动力组件包括保护罩壳、挡板、底板和旋切电机,所述保护罩壳的两端分别安装有所述挡板和所述底板,所述挡板的中心处开设有一转轴孔,所述旋切电机固定在所述挡板和所述底板之间,所述旋切电机上的旋切电机转轴穿过所述挡板上的所述转轴孔并同所述刀盘内壁的中心处连接,所述旋切电机转轴沿其周向设置有若干钢支撑,所述旋切电机转轴通过所述钢支撑同所述刀盘的内壁连接。

14、所述起吊组件包括缆索固定架、吊梁、缆索电机和缆索,所述缆索固定架固定于所述吊梁底面,所述缆索电机经其上的缆索电机轴固定于所述吊梁上,所述缆索电机用于驱动所述缆索及其下端所吊装的所述u形钢架做升降运动;所述u形钢架由钻机左护板、钻机右护板和钻机前护板组成,所述钻机右护板上开设有一允许所述正交履带钻通过的钻口。

15、所述圆锥钻u形钢架由圆锥钻下护板、圆锥钻上护板、圆锥钻左护板和圆锥钻后护板围合而成,所述圆锥钻左护板和所述钻机前护板均分别沿其长度方向开设有两条滑槽;最顶部一排的所述圆锥钻和最底部一排所述圆锥钻的两侧均设有同所述滑槽相配合的滑动转轴,最顶部一排的所述圆锥钻之间和最底部一排所述圆锥钻之间均通过所述滑动转轴相连。

16、所述正交履带钻包括旋转电机组件、履带组件和连板,所述旋转电机组件由旋转电机转子和齿轮环组成,所述齿轮环相对左右设置有两个且所述齿轮环的内环上固定有所述旋转电机转子,所述连板相对前后设置有两个且所述连板的两端分别固定连接于两所述旋转电机转子的旋转电机定轴的同一端。

17、所述履带组件包括履带和绞刀组件,所述履带为环状且所述履带沿其内环的周向设置有若干齿,所述履带上的所述齿与所述齿轮环的外环上的齿相啮合,所述绞刀组件沿所述履带外环的周向均匀布置,所述绞刀组件包括绞刀基座以及倾斜安装在所述绞刀基座上的绞刀。

18、所述平移组件包括u形驱动架、平移电机、滑动块和支撑座,所述支撑座和所述平移电机分别固定在所述u形钢架的两侧,所述平移电机的平移丝杆转动连接于所述支撑座,所述滑动块同所述平移丝杆相配合并安装在所述平移丝杆上,所述滑动块固定在所述u形驱动架上,所述u形驱动架的两端分别同一所述旋转电机定轴的两端固定连接。

19、本发明的优点是:

20、(1)通过圆锥钻组件和正交履带钻组件,实现岩土体内钻挖分力块孔和水平凸台孔,提高抗滑桩或挡墙抗弯和抗滑能力;

21、(2)实现根据不同边坡的剩余下滑力方向,钻挖与剩余下滑力的竖向分力角度成最优的分力块孔;

22、(3)水平凸台可充分利用抗滑桩或挡墙嵌固段岩土体强度,抵抗土压力引起的抗滑桩或挡墙变形;

23、(4)水平凸台可消除抗滑桩或挡墙内侧土压力造成抗滑桩或挡墙与嵌固段接触位置隆起;

24、(5)减少抗滑桩或挡墙锚固长度,节约施工成本;

25、(6)岩土体内竖向桩或墙、分力块和水平凸台可一次成孔;

26、(7)钻挖和排渣设备集成度高,达到提高施工效率、节省施工和设备成本的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116521.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表