一种复合镀液以及复合镀层的制备方法

- 国知局

- 2024-07-27 11:02:08

本发明涉及电镀,具体涉及一种复合镀液以及复合镀层的制备方法。

背景技术:

1、目前,为了提高轧辊的硬度、结合强度以及耐磨等性能,在轧辊上做表面处理,现有的表面处理工艺有:ni-sic复合电镀、镀硬铬、微弧氧化处理、热喷涂等。其中电镀工艺中,现有的ni-sic复合电镀能够提高金属基体的耐磨性、热传导性和润滑油附着能力,但是获取的ni-sic复合镀层存在硬度相对较低。此外,由于第二相颗粒的加入减小了镀层与基体之间的有效结合面积,导致复合镀层与基体之间的结合强度下降,使其工程化应用受到极大的阻碍。

技术实现思路

1、为了克服现有技术中存在的至少之一的技术问题,本发明提供一种复合镀液以及复合镀层的制备方法。

2、本发明所要解决的上述技术问题,通过以下技术方案予以实现:

3、本发明首先提供了一种复合镀液,所述的复合镀液中包含如下含量的组分:

4、niso4·6h2o 30~40g/l;na2wo4·h2o 60~80g/l;na3c6h5o7·2h2o110~130g/l;nh4cl 30~40g/l;sic 30g/l;表面活性剂0.1~0.2g/l。

5、本发明提供了一种全新组成的复合镀液,该电镀液通过该加入了na2wo4,而金属钨的化学性质稳定、硬度高、耐磨性好,电镀后使得镀层具有较高的硬度。

6、优选地,所述的sic由550~650nm粒径的sic和80~120nm粒径的sic组成。

7、最优选地,所述的sic由600nm粒径的sic和100nm粒径的sic组成。

8、优选地,550~650nm粒径的sic和80~120nm粒径的sic的质量比为2~4:1。

9、最优选地,550~650nm粒径的sic和80~120nm粒径的sic的质量比为3:1。

10、本发明还提供了一种复合镀层的制备方法,其包含如下步骤:

11、s1.将金属基体放入权利要求1~3任一项所述的复合镀液中进行复合电沉积;

12、s2.复合电沉积结束后,取出镀后样品进行清洗;清洗后于真空条件下进行热处理;热处理结束后得复合镀层。

13、优选地,步骤s1中所述复合电沉积的具体条件为:调节复合镀液的ph为8~9,控制电流密度为1~3/dm2,在60~70℃的搅拌条件下进行复合电沉积150~200min。

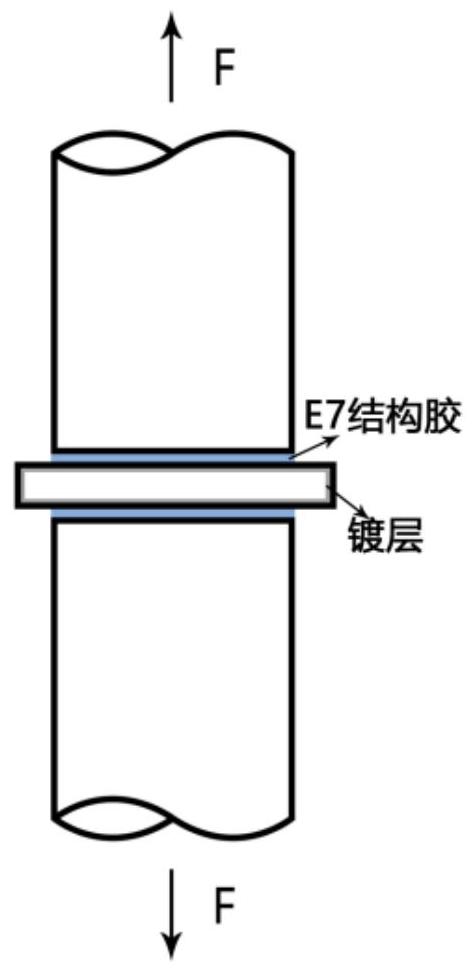

14、发明人在研究中表明,采用本法所述的复合镀液,在本发明上述制备方法下制备得到的复合镀层,其不仅仅具有较好的硬度,同时还具有较高的结合强度。

15、优选地,所述的搅拌,其转速为120~150r/min。

16、优选地,步骤s2中所述的热处理,其具体条件为:以3~6℃/min的升温速率升温至200~500℃,保温处理1~3h。

17、进一步优选地,所述的热处理具体为梯度热处理方法;具体为:先以2℃/min的升温速率升温至160℃,保温处理0.5h;接着以5℃/min的升温速率升温至410℃,保温处理1h;最后以2℃/min的升温速率升温至490℃,保温处理0.5h。

18、发明人在研究中惊奇的发现,在本发明所述的方法中,热处理条件对于制备得到的复合镀层的结合强度起着重要的影响。研究发现,在本发明所述的三梯度热处理条件下制备得到的复合镀层,其结合强度要大幅高于仅仅在同一温度热处理条件下制备得到的复合镀层。

19、优选地,在步骤s1前,还包括预镀步骤;

20、所述的预镀步骤具体为:将金属基体放入预镀液中进行电沉积,得预镀样品;

21、接着在将预镀样品按照权利要求4所述的步骤s1和步骤s2进行处理,得复合镀层。

22、优选地,所述的预镀液中包含如下含量的组分:

23、niso4·6h2o 100-150g/l;h3bo4 30-35g/l;na2so4 60-120g/l;nacl8-10g/l。

24、发明人在研究中发现,通过本发明所述预镀液进行预镀处理可以有助于提高制备得到的复合镀层的结合强度。

25、优选地,预镀步骤中所述电沉积的具体条件为:调节预镀液的ph为5~6,控制电流密度为1~3/dm2,在20~30℃的搅拌条件下进行电沉积5~10min。

26、优选地,所述的搅拌,其转速为60~90r/min。

27、有益效果:本发明提供了一种全新的复合镀液以及复合镀层的制备方法;研究表明,在本发明所述的复合镀液以及复合镀层的制备方法下制备得到的复合镀层,其不仅仅具有较高的硬度,同时还具有较好的结合强度。

28、此外,由于所述的复合镀液中含有ni-w-sic,因此,采用本发明所说的复合镀液结合本发明复合电沉积技术,可以制备得到ni-w-sic复合镀层;而ni-w-sic中的基质金属镍具有良好的磁力强度和韧性;而基质金属钨的化学性质稳定,硬度高,耐磨性好,可有效降低镀件的摩擦因数;碳化硅颗粒具有优良的力学性能、高抗磨损性、抗氧化以及低摩擦因数等特性。因此,本发明方法制备得到的ni-w-sic复合镀层可以作为高污染硬铬镀层的替代技术,具有广阔的应用前景。

技术特征:1.一种复合镀液,其特征在于,所述的复合镀液中包含如下含量的组分:

2.根据权利要求1所述的复合镀液,其特征在于,所述的sic由550~650nm粒径的sic和80~120nm粒径的sic组成;

3.根据权利要求1所述的复合镀液,其特征在于,550~650nm粒径的sic和80~120nm粒径的sic的质量比为2~4:1;

4.一种复合镀层的制备方法,其特征在于,包含如下步骤:

5.根据权利要求4所述的制备方法,其特征在于,步骤s1中所述复合电沉积的具体条件为:调节复合镀液的ph为8~9,控制电流密度为1~3/dm2,在60~70℃的搅拌条件下进行复合电沉积150~200min。

6.根据权利要求5所述的制备方法,其特征在于,所述的搅拌,其转速为120~150r/min。

7.根据权利要求5所述的制备方法,其特征在于,步骤s2中所述的热处理,其具体条件为:以3~6℃/min的升温速率升温至200~500℃,保温处理1~3h。

8.根据权利要求4所述的制备方法,其特征在于,在步骤s1前,还包括预镀步骤;

9.根据权利要求8所述的制备方法,其特征在于,所述的预镀液中包含如下含量的组分:

10.根据权利要求8所述的制备方法,其特征在于,预镀步骤中所述电沉积的具体条件为:调节预镀液的ph为5~6,控制电流密度为1~3/dm2,在20~30℃的搅拌条件下进行电沉积5~10min。

技术总结本发明涉及电镀技术领域,具体公开了一种复合镀液以及复合镀层的制备方法。所述的复合镀液,包含如下含量的组分:NiSO<subgt;4</subgt;·6H<subgt;2</subgt;O 30~40g/L;Na<subgt;2</subgt;WO<subgt;4</subgt;·H<subgt;2</subgt;O 60~80g/L;Na<subgt;3</subgt;C<subgt;6</subgt;H<subgt;5</subgt;O<subgt;7</subgt;·2H<subgt;2</subgt;O 110~130g/L;NH<subgt;4</subgt;Cl 30~40g/L;SiC 30g/L;表面活性剂0.1~0.2g/L。所述复合镀层的制备方法,其包含如下步骤:S1.将金属基体放入所述的复合镀液中进行复合电沉积;S2.复合电沉积结束后,取出镀后样品进行清洗;清洗后于真空条件下进行热处理;热处理结束后得复合镀层。研究表明,在本发明所述的复合镀液以及复合镀层的制备方法下制备得到的复合镀层,其不仅仅具有较高的硬度,同时还具有较好的结合强度;因此,本发明方法制备得到的Ni‑W‑SiC复合镀层可以作为高污染硬铬镀层的替代技术,具有广阔的应用前景。技术研发人员:王启伟,阳颖飞,张鹏,李杰,曹琳,杨俊杰,王婷,杜文博,韩国峰,王晓明,朱胜受保护的技术使用者:暨南大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117114.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表