一种电催化合成氨的方法

- 国知局

- 2024-07-27 11:31:36

本发明涉及电催化,尤其涉及一种电催化合成氨的方法。

背景技术:

1、氨作为重要的化学物质,在肥料、化工、制药及储能等领域广泛应用,目前因其高能量密度(4.32 kwh l-1)、储氢能力强(17.6%)和碳排放量低等特点,被视为下一代可再生能源的良好载体,对人类社会的发展起到了关键性的作用。目前工业上传统的haber-bosch工艺,是在苛刻的反应条件下(15~25 mpa,300~550 ℃),利用钌基催化剂将n2还原为nh3,需要消耗大量的能源,这不可避免的造成大量co2排放、化石燃料短缺和全球气候变化等问题。因此电催化合成氨,已被认为是未来节能减排的最佳途径之一。

2、目前电催化氮气还原的合成氨效率还远低于传统h-b工艺的合成氨效率,距离大规模应用还需要走很长的一段路。相比于氮气,硝酸根在水中的溶解度高,断裂 n-o键所需要的能垒(204 kj mol-1)更低,反应更容易进行。因此,电催化硝酸盐还原制氨(no3-rr)被视作为一种相对较为理想的策略,可以实现环境友好和能源的可再生。

3、近年来,随着3d打印技术的迅速发展,其在电催化合成氨领域的应用也日益增多。中国专利cn116479443a揭示了一种利用3d打印技术制备用于硝酸根还原合成氨的电极的方法。该方法通过3d打印技术,可以精确地控制电极的微观结构,从而提高了电极的性能和效率。实验结果显示,这种3d打印电极在硝酸根还原制氨的过程中表现出了良好的性能,这标志着3d打印技术在电化学领域的应用潜力。然而,尽管3d打印电极显示出了一定的合成氨性能,但其性能仍然未能达到传统硝酸根还原催化剂的水平。为了进一步提升电极的还原能力和整体性能,需要开发新的处理方法或优化现有的3d打印技术。

技术实现思路

1、本发明的目的在于解决现有技术中的上述问题,提供一种电催化合成氨的方法,在计时点位测量法,使用cucl2于edta-2na混合的电镀液对3d打印电极催化剂表面进行电沉积,使得金属cu覆盖于表面,将其作为工作电极电催化硝酸根,可提升硝酸根的还原性能。

2、为达到上述目的,本发明采用如下技术方案:

3、一种电催化合成氨的方法,采用三电极电化学工作站,以铂片作为对电极、饱和氯化钾的 ag/agcl 作为参比电极、覆盖金属cu的铁基催化电极作为工作电极,进行电催化硝酸根还原制氨;所述覆盖金属cu的铁基催化电极的制备包括:以铁基高温合金为原料,使用激光熔融的3d打印技术制备铁基电极作为基底,然后在该基底上电沉积金属cu。

4、所述覆盖金属cu的铁基催化电极的制备包括以下步骤:

5、1)将氯化铜与edta - 2na置于超纯水中,使溶液超声分散得到电沉积液;

6、2)电沉积体系采用三电极系统,包括铂片对电极、饱和氯化钾的 ag/agcl 参比电极、通过激光熔融的3d打印技术制备铁基电极作为工作电极进行电沉积金属cu;

7、3)将步骤2)得到电极烘干,得到覆盖金属cu的铁基催化电极。

8、步骤2)中,电流密度为10~30 ma/cm-2。

9、步骤2)中,电沉积时间为300~900 s。

10、所述3d打印技术制备的铁基电极为球棍型蜂窝状结构。

11、所述球棍型蜂窝状结构的六边形边长为4±0.1 mm;边长的管径为0.8±0.1mm;连接的夹角球直径为1.2±0.1 mm。

12、所述3d打印技术制备铁基电极包括以下步骤:

13、(1)使用计算机软件进行辅助设计,构建铁基电极合成氨催化剂的数字模型;

14、(2)3d打印机以预设置的参数对铁基高温合金粉末进行烧结;

15、(3)将步骤(2)打印完的样品切割后用乙醇和水清洗,后放置盐酸中浸泡,最后用水冲洗、烘干。

16、所述盐酸的浓度为0.09 ~ 0.11 m,浸泡时间为5 ~ 6 h。

17、所述铁基高温合金粉末的组分按质量百分数计为:cr :17%-19%,ni:13%-15%,mo:2.25-3%,p≤0.025%,s≤0.01%,cu≤0.5%,c≤0.03%,si≤0.1%,n≤0.1%,mn≤2%,fe:余量。

18、相对于现有技术,本发明技术方案取得的有益效果是:

19、1、本发明中使用的电沉积基底为3d打印制得的铁基电极,制备过程简易,并且所使用的原料粉末为316l粉末,具有制备成本低、重复利用率高的特点。

20、2、电沉积铜相比于使用cu的合金粉末进行3d打印制备,具有更加经济的效应。这是因为电沉积铜不需要购买昂贵的铜粉,而是直接使用电解液中的铜离子进行还原反应。此外,电沉积铜还可以通过控制电流密度、电极电位等参数来精确控制铜的形貌和结构,从而提高其性能和使用寿命。

21、3、本发明采用电沉积方法的操作条件相对温和,不需要高温高压等严苛环境,操作过程简单,耗时少,能耗低,这使得电沉积法在制备催化剂时具有较高的经济效益和可操作性。

22、4、本发明中得到的电沉积cu催化剂相比于316l不锈钢粉末具有更好的硝酸根还原合成氨性能,有利于工业应用且大大降低成本。

技术特征:1. 一种电催化合成氨的方法,其特征在于:采用三电极电化学工作站,以铂片作为对电极、饱和氯化钾的 ag/agcl 作为参比电极、覆盖金属cu的铁基催化电极作为工作电极,进行电催化硝酸根还原制氨;所述覆盖金属cu的铁基催化电极的制备方法包括如下步骤:以铁基高温合金为原料,使用激光熔融的3d打印技术制备铁基电极作为基底,然后在该基底上电沉积金属cu。

2.如权利要求1所述的一种电催化合成氨的方法,其特征在于,所述覆盖金属cu的铁基催化电极的制备包括以下步骤:

3. 如权利要求2所述的一种电催化合成氨的方法,其特征在于:步骤2)中,电流密度为10~30 ma/cm-2。

4. 如权利要求2所述的一种电催化合成氨的方法,其特征在于:步骤2)中,电沉积时间为300~900 s。

5.如权利要求1所述的一种电催化合成氨的方法,其特征在于:所述3d打印技术制备的铁基电极为球棍型蜂窝状结构。

6. 如权利要求5所述的一种电催化合成氨的方法,其特征在于:球棍型蜂窝状结构的六边形边长为4±0.1 mm;边长的管径为0.8±0.1 mm;连接的夹角球直径为1.2±0.1 mm。

7.如权利要求5所述的一种电催化合成氨的方法,其特征在于,3d打印技术制备铁基电极包括以下步骤:

8. 如权利要求7所述的一种电催化合成氨的方法,其特征在于:所述盐酸的浓度为0.09 ~ 0.11 m,浸泡时间为5 ~ 6 h。

9.如权利要求7所述的一种电催化合成氨的方法,其特征在于:铁基高温合金粉末的组分按质量百分数计为:cr:17%-19%,ni:13%-15%,mo:2.25-3%,p≤0.025%,s≤0.01%,cu≤0.5%,c≤0.03%,si≤0.1%,n≤0.1%,mn≤2%,fe:余量。

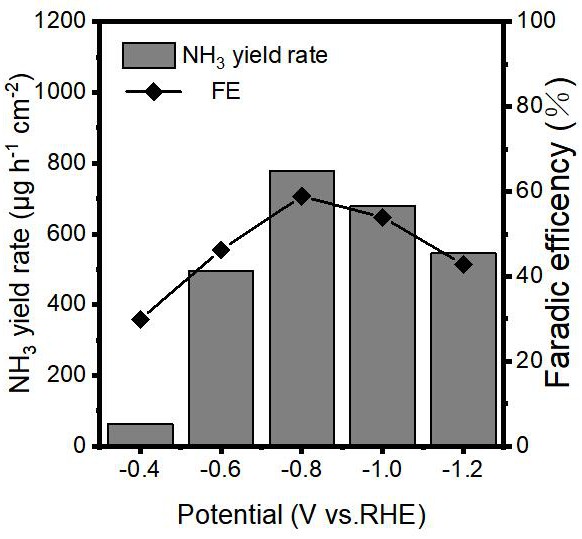

技术总结一种电催化合成氨的方法,采用三电极电化学工作站,将铂片为对电极、饱和氯化钾的Ag/AgCl为参比电极、覆盖金属Cu的铁基催化电极作为工作电极,进行电催化硝酸根还原制氨;所述覆盖金属Cu的铁基催化电极的制备包括:以铁基高温合金为原料,使用激光熔融的3D打印技术制备铁基电极作为基底,然后在该基底上电沉积金属Cu,当电流密度保持在10 mA/cm<supgt;‑</supgt;²,电沉积600秒时,在还原电位为‑0.8 V vs.RHE时,催化剂的合成氨性能得到了显著提升。此外,本发明提供的催化剂优化方法具有操作简便、成本低廉的优点,使得催化剂易于成型和规模化生产,为氨合成领域提供了一种具有广泛应用前景的优化新型催化剂方法。技术研发人员:彭小波,陈昭文,江莉龙,梁诗景,葛晓宇,席涛受保护的技术使用者:福州大学技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表