一种超音频脉冲微弧氧化方法及应用

- 国知局

- 2024-07-27 11:32:16

本发明涉于表面改性,具体涉及一种超音频微弧氧化方法及应用。

背景技术:

1、铝镁钛等阀金属及其合金是一种轻质高强度材料广泛应用于航空航天、轨道交通、汽车制造、电子产品等领域。但是,铝镁钛合金表面的耐腐蚀和耐磨性较差,因此,为了提高铝镁钛等合金材料的耐磨和耐腐蚀性能,需要对金属的表面进行改性处理,以保证铝镁钛等合金可以在一些特殊领域使用且具有较高的使用寿命。

2、目前,广泛使用的表面改性方法主要有离子注入、阳极氧化处理、激光表面处理、电镀,化学镀等方法,其中,微弧氧化技术作为一种在阀金属(al、mg、ti等)及其合金表面原位生长陶瓷层的表面改性技术,利用火花放电作用在合金表面生成陶瓷层,与基体的结合力很强,并且具有很好的耐蚀性、耐磨性、耐热冲击等优异性能,兼具工艺简单、效率高、无污染等优点,逐渐成为阀金属及其合金常用的表面处理方法。但采用常规电源进行微弧氧化处理得到的膜层孔隙较大,以及存在有较大微孔和微裂纹,所得膜层表面不均匀、粗糙等缺陷,极大的影响了膜层性能。

技术实现思路

1、针对以上技术问题,本发明提供一种超音频微弧氧化方法及应用,该方法能够获得耐腐蚀和耐磨性优良、孔隙率小、高致密的微弧氧化膜层。

2、为解决上述技术问题,本发明采用了如下技术方案:

3、第一方面,本发明提供一种超音频脉冲微弧氧化方法,包括:装配超音频微弧氧化设备、并加装电解液,对阀金属及/或其合金基体进行预处理;

4、将预处理后的阀金属及/或其合金基体浸入到超音频脉冲微弧氧化设备的电解液中,控制微弧氧化参数为:电压150~800v、电源输出脉冲频率25khz~150khz、占空比0.1~0.5,对所述预处理后的阀金属及/或其合金基体进行微弧氧化10~30min,制得高致密微弧氧化膜层。

5、与现有技术相比,本发明的超音频脉冲微弧氧化电源能够实现脉冲频率和占空比的超音频脉冲输出,从而能够控精确控制微弧氧化参数在上述范围内,使得本发明的超音频脉冲微弧氧化方法得到的微弧氧化膜层的厚度可控,并且微弧氧化膜层表面较光滑,降低了微弧氧化膜层的孔隙率,显著提升了微弧氧化膜层的耐腐蚀性。本发明所得高致密微弧氧化膜层具有优越的耐腐蚀和耐磨性,进而提高基体的使用寿命。

6、本发明的超音频脉冲缩短了单个起弧时间,使得单位时间内起弧数量增加,促进了微弧氧化膜层的生长速率,提高微弧氧化的生产效率。采用超音频脉冲(脉冲频率提高至25khz~150kh),能够大幅提高微弧氧化过程中电弧点数量和击穿放电时熔融氧化物的生成量,使得微弧氧化膜层的表面微孔的尺寸大幅度降低,降低了微弧氧化膜层的粗糙度。同时,采用超音频脉冲还能使得微弧氧化膜层的内部致密层的厚度增加,外部多孔疏松层的厚度降低,使得微弧氧化膜层的耐蚀性提高。

7、可选地,还包括高致密微弧氧化膜层的后处理步骤:将所述高致密微弧氧化膜层从电解液中取出,清洗,吹干。

8、可选地,所述阀金属及/或其合金基体的预处理包括:将所述阀金属及/或其合金基体表面打磨处理,抛光,清洗,吹干。

9、本发明的基体表面预处理方法为:依次使用240#、360#、600#、1000#、1500#的sic砂纸进行打磨处理阀金属及/或其合金基体表面。

10、可选地,所述电解液包括:2~4g/l碱性试剂、10~12g/l金属盐和1~2g/l螯合剂。

11、可选地,所述碱性试剂选自naoh或koh;

12、所述金属盐为硅酸纳或磷酸纳,用于提供所需的金属离子;所述螯合剂为柠檬酸或氟化钠,用于稳定金属离子、增强微弧氧化膜层的结合力或改变微弧氧化膜层的颜色。

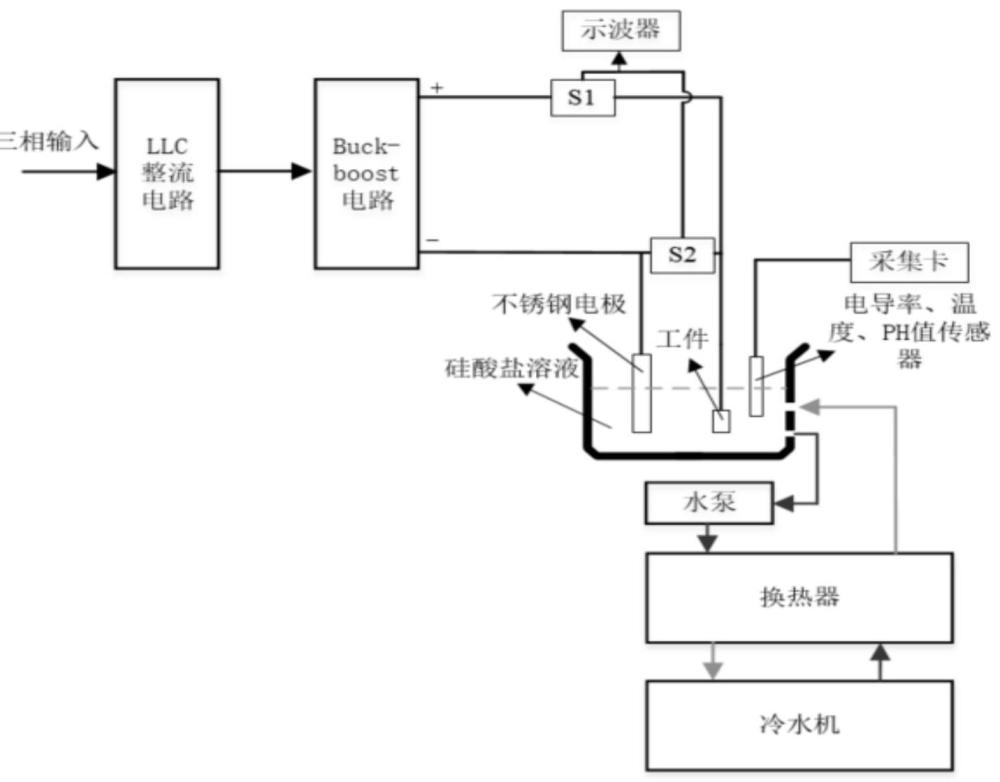

13、可选地,所述超音频脉冲微弧氧化设备包括超音频微弧氧化电源、氧化系统、水冷系统和数据采集系统。

14、可选地,所述超音频脉冲微弧氧化电源包括llc整流电路和buck-boost电路;所述llc整流电路用于将输入的交流电整流为恒定直流电;所述buck-boost电路用于将所述llc整流电路输出的恒定直流电斩波为高频脉冲。

15、现有技术中的微弧氧化电源存在电路结构单一;电源输出脉冲频率较低,占空比控制精度差,导致电源输出能量高,能量控制精度差等问题。为了突破传统的低频微弧氧化电源,本发明研制出可输出频脉冲频率最高为150khz的超音频微弧氧化电源。超音频微弧氧化电源包括llc整流电路和buck-boost电路的两级式结构,主电路及控制电路结构简单,简化了电源的电路结构,减小了电源体积,节约了能耗,降低了电源的制造成本,可实现低成本与高频输出。本发明的超音频微弧氧化电源能够精确控制电源输出电压、脉冲频率及占空比,使得微弧氧化膜层孔隙度明显降低,微弧氧化膜层的均匀性、致密性提高,从而改善微弧氧化膜层的质量,提高微弧氧化膜层的耐蚀性。

16、可选地,所述llc整流电路为星形三相llc整流电路,所述buck-boost电路包括buck电路和boost电路;所述buck电路用于将恒定直流电斩波为高频脉冲输出到负载,所述boost电路并联在所述负载的两端,用于泄放所述高频脉冲的能量。

17、本发明的第一级结构:星形三相llc整流电路将三相输入交流电整流为恒定直流电,利用软开关技术,通过控制开关管的导通与截止时间,实现开关管零电压导通与零电流关断,降低开关管的开关损耗,减少开关过程中的电压和电流尖峰,提高电源的使用寿命,降低前级电磁干扰。

18、本发明的第二级结构buck-boost电路中,buck电路部分负责将恒定直流电斩波为高频脉冲输出给负载,在负载两侧并联boost电路,boost电路作用为实现能量快速泄放,避免微弧氧化出现大弧现象;通过起输出端与buck电路输入端相连,实现恒压闭环控制,同时可以将能量反馈至输入端,节约能源;通过控制boost电路中mos管开关频率,可以控制能量反馈量,实现前级buck电路可控基值电压输出。

19、可选地,所述氧化系统包括:箱体、阳极、阴极和电源;其中,所述箱体中盛放有电解液,以进行微弧氧化反应;所述阴极为不锈钢板;所述阳极为阀金属及/或其合金基体;所述阴极与电源的负极相连;所述阳极与电源的正极相接。

20、可选地,所述水冷系统包括水泵,换热器,水冷机,负责保持电解液温度恒定。

21、可选地,所述数据采集系统包括电压霍尔传感器、电流霍尔传感器、ph值传感器、温度传感器和电导率传感器,负责采集微弧氧化过程中电参数和电解液参数。

22、可选地,微弧氧化参数中,所述电压300~500v、电源输出脉冲频率为50khz~100khz。

23、可选地,所述高致密微弧氧化膜层的总厚度可20μm,优选厚度6~15μm,更优选6~10μm,采用本发明的方案,内部致密层厚度可达0.45~0.92μm。

24、第二方面,本发明还提供一种阀金属及/或其合金,该阀金属及/或其合金采用上述方法进行微弧氧化的表面处理。

技术特征:1.一种超音频脉冲微弧氧化方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,还包括高致密微弧氧化膜层的后处理步骤:将所述高致密微弧氧化膜层从电解液中取出,清洗,吹干。

3.根据权利要求1所述的方法,其特征在于,所述阀金属及/或其合金基体的预处理包括:将所述阀金属及/或其合金基体表面打磨处理,抛光,清洗,吹干。

4.根据权利要求1所述的方法,其特征在于,所述电解液包括:2~4g/l碱性试剂、10~12g/l金属盐和1~2g/l螯合剂;

5.根据权利要求1所述的方法,其特征在于,所述超音频脉冲微弧氧化设备包括超音频微弧氧化电源、氧化系统、水冷系统和数据采集系统;

6.根据权利要求5所述的方法,其特征在于,所述llc整流电路为星形三相llc整流电路,所述buck-boost电路包括buck电路和boost电路;

7.根据权利要求1所述的方法,其特征在于,微弧氧化参数中,所述电压为300~500v、电源输出脉冲频率为50khz~100khz。

8.根据权利要求1或7所述的方法,其特征在于,所述高致密微弧氧化膜层的总厚度为6~20μm,所述高致密微弧氧化膜层的内部致密层厚度为0.45~0.92μm。

9.一种阀金属及/或其合金,其特征在于,该阀金属及/或其合金采用权利要求1-8任一项所述的方法进行微弧氧化的表面处理。

技术总结本发明涉于表面改性技术领域,具体涉及一种超音频微弧氧化方法及应用。该超音频微弧氧化方法包括:装配超音频微弧氧化设备、并加装电解液,对阀金属及/或其合金基体进行预处理;将预处理后的阀金属及/或其合金基体浸入到所述超音频脉冲微弧氧化设备的电解液中,控制微弧氧化参数为:电压为150~800V、电源输出脉冲频率为25kHz~150kHz、占空比为0.1~0.5,对所述预处理后的阀金属及/或其合金基体微弧氧化10~30min,制得高致密微弧氧化膜层。该方法能够获得孔隙率小,高致密的微弧氧化膜层,具有优越的耐腐蚀和耐磨性,进而提高基体的使用寿命。技术研发人员:汪殿龙,薛林,刘英,吴朝峰,张伟,王立伟受保护的技术使用者:燕山大学技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118536.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。