一种偏析法产光箔氧化膜前处理方式的制作方法

- 国知局

- 2024-07-27 11:32:25

本发明涉及腐蚀箔生产,尤其涉及一种偏析法产光箔氧化膜前处理方式。

背景技术:

1、目前,铝箔光箔生产主要有三层液电解法、有机溶剂法、区域熔炼法以及偏析法。前三种方法由于耗电量大,污染高等因素导致其成本高且限制了大规模生产。而偏析法由于其独特的分离杂质方式,使得其能够对杂质含量越高的铝矿进行精炼,耗电量低,污染小,从而成本大大降低,成为光箔主要选择。

2、但是,偏析法在固液分离过程中,液相杂质中的微量元素容易析出并渗入进光箔表面氧化膜中,再经过退火步骤,表面氧化膜的杂质容易分布不均一,从而在腐蚀过程中,形成的大量腐蚀微电池体系也不均一,造成发孔的均匀性降低。因此,改善表面氧化膜中杂质分布对腐蚀均匀性起到关键作用。

3、 专利技术文献cn202210199944.0 公开了一种制备中高压腐蚀箔的预处理方法及其应用,该发明的预处理方法通过以磷酸、硝酸和酒石酸混合作为前处理液并结合预布孔工艺处理;所述前处理液包含以下浓度的组分:磷酸质量分数40%-60%、硝酸质量分数20%-35%、酒石酸质量分数5%-20%。本发明的预处理方法在铝箔表面形成分布均匀的起始发孔缺陷位点,解决了后续电腐蚀表面蚀孔分部不均匀及并孔、出现色差以及隧道孔长度不一致的问题。采用该工艺后制得的腐蚀箔表面发孔均匀,并孔较少且不出现色差,隧道孔长度一致,同时腐蚀箔的比容较高,折弯性能较好。但是经过磷酸前处理的铝箔经过发孔处理后表面有色差出现,后续电解蚀孔分散性差,并孔严重,影响其成品腐蚀箔的机械性能不理想。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种偏析法产光箔氧化膜前处理方式,以达到提升隧道孔分布均匀度,提升残芯稳定性,从而进一步提高光箔容量与机械强度的目的。

2、基于上述目的,本发明提供了一种偏析法产光箔氧化膜前处理方式,包括以下步骤:

3、s1:将厚铝箔置于60-80℃的氢氧化钠溶液中,浸泡30s后取出,纯水洗涤;

4、s2:将s1中所得产物置于前处理液中,在40-60℃下,先以铝箔为阴极通过电流为8-30ma/cm2的电流,通电时长60-120s;随后,再以铝箔为阳极通过电流为5-20ma/cm2的电流,通电时长50-100s;

5、s3:将s2中所得产物置于一级腐蚀液中,在65-73℃下,施加变电流,变电流密度为1.5-2 a/cm2持续1-2s,0.8-1 a/cm2持续1-2s,0.5-0.7 a/cm2持续5-10s,0.2-0.3 a/cm2持续7-15s;

6、s4:将s3中所得产物置于二级腐蚀液中,在70-80℃下,施加恒电流,恒电流密度为0.1-0.2a/cm2,持续时间为16-25min;

7、s5:将s4中所得产物先在稀硝酸溶液中清洗,再用稀硫酸溶液清洗后,最后用纯水冲洗、烘干;

8、s6:将s5中所得产物进行化成处理后得到成品腐蚀箔;

9、所述前处理液为酒石酸、酒石酸钾纳和氨基氯苯酚缩醛-7-羟基-8香豆素醛的混合溶液。

10、所述氨基氯苯酚缩醛-7-羟基-8香豆素醛的制备步骤如下:

11、(1)将7-羟基香豆素,六次甲基四胺与醋酸混合均匀,在100-110℃下反应5-6h后,滴加浓盐酸后降温到60℃,反应0.5-1h,萃取,冷却浓缩获得产物1;

12、(2)将氨基氯苯酚与产物1溶解在无水乙醇中,70-75℃下恒温保持8-10h后,浓缩至50%后得到氨基氯苯酚缩醛-7-羟基-8香豆素醛溶液。

13、优选地,步骤s1中所述厚铝箔的厚度为130-135μm。

14、优选地,步骤s1中所述氢氧化钠溶液的物质的量浓度为0.05-0.1mol/l。

15、优选地,所述前处理液中酒石酸的物质的量浓度为0.01-0.02mol/l、酒石酸钾纳的物质的量浓度为0.03-0.05mol/l、achf的物质的量浓度为0.2-0.5ml/l。

16、优选地,步骤s3中所述一级腐蚀液为盐酸和硫酸的混合溶液。

17、优选地,所述一级腐蚀液中盐酸的物质的量浓度为0.8-1.2mol/l、硫酸的物质的量浓度为3-3.6mol/l。

18、优选地,步骤s4中所述二级腐蚀液为硝酸、磷酸和聚苯乙烯磺酸钠的混合溶液。

19、优选地,所述二级腐蚀液中硝酸的物质的量浓度为1.1-1.5mol/l、磷酸的物质的量浓度为0.1-0.5ml/l、聚苯乙烯磺酸钠的物质的量浓度为0.01-0.02ml/l。

20、优选地,步骤s5中所述稀硝酸溶液的物质的量的浓度为0.1-0.2mol/l、稀硫酸溶液的物质的量的浓度为0.1-0.2mol/l。

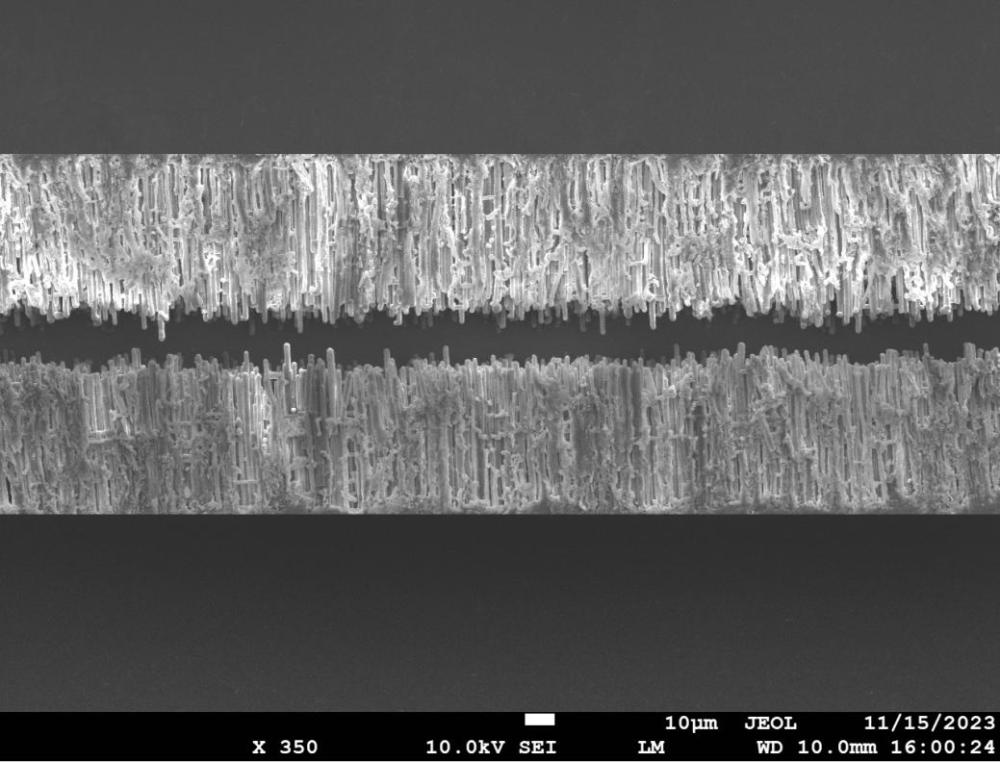

21、优选地,步骤s5中采用稀硝酸溶液进行清洗时,清洗温度为60-80℃、清洗时间为1-3min。

22、优选地,步骤s5中采用稀硫酸溶液进行清洗时,清洗温度为60-80℃、清洗时间为1-3min。

23、优选地,步骤s5中采用纯水进行冲洗时,冲洗时间为5-8min。

24、优选地,步骤s5中所述烘干的温度为270-400℃。

25、优选地,步骤(1)中所述7-羟基香豆素、六次甲基四胺、醋酸、浓盐酸的重量比为1:2:10:10。

26、优选地,步骤(2)中所述氨基氯苯酚与产物1的重量比为1:1。

27、本发明的有益效果:

28、本发明的偏析法产光箔氧化膜前处理方式,通过在前处理液中加入氨基氯苯酚缩醛-7-羟基-8香豆素醛,其能够在铝箔表面构建稳定的网络,限制了溶液中杂质离子的快速富集,使得其使得重新形成的氧化膜杂质分布相对均匀。

29、本发明的偏析法产光箔氧化膜前处理方式,通过该方式处理得到的成品腐蚀箔表面无效并孔减少,隧道孔分布更加均匀,从而使得无效生长残芯变少,整体残芯层均匀有序,能够有效提升成品腐蚀箔的机械强度。

技术特征:1.一种偏析法产光箔氧化膜前处理方式,其特征在于,包括以下步骤:

2.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,步骤s1中所述氢氧化钠溶液的物质的量浓度为0.05-0.1mol/l。

3.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,所述前处理液中酒石酸的物质的量浓度为0.01-0.02mol/l、酒石酸钾纳的物质的量浓度为0.03-0.05mol/l、achf的物质的量浓度为0.2-0.5ml/l。

4.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,步骤s3中所述一级腐蚀液为盐酸和硫酸的混合溶液。

5.根据权利要求4所述的偏析法产光箔氧化膜前处理方式,其特征在于,所述一级腐蚀液中盐酸的物质的量浓度为0.8-1.2mol/l、硫酸的物质的量浓度为3-3.6mol/l。

6.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,步骤s4中所述二级腐蚀液为硝酸、磷酸和聚苯乙烯磺酸钠的混合溶液。

7.根据权利要求6所述的偏析法产光箔氧化膜前处理方式,其特征在于,所述二级腐蚀液中硝酸的物质的量浓度为1.1-1.5mol/l、磷酸的物质的量浓度为0.1-0.5ml/l、聚苯乙烯磺酸钠的物质的量浓度为0.01-0.02ml/l。

8.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,步骤s5中所述稀硝酸溶液的物质的量的浓度为0.1-0.2mol/l、稀硫酸溶液的物质的量的浓度为0.1-0.2mol/l。

9.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,步骤(1)中所述7-羟基香豆素、六次甲基四胺、醋酸、浓盐酸的重量比为1:2:10:10。

10.根据权利要求1所述的偏析法产光箔氧化膜前处理方式,其特征在于,步骤(2)中所述氨基氯苯酚与产物1的重量比为1:1。

技术总结本发明涉及腐蚀箔生产技术领域,具体涉及一种偏析法产光箔氧化膜前处理方式。本发明的偏析法产光箔氧化膜前处理方式通过将氨基氯苯酚缩醛‑7‑羟基‑8香豆素醛加入到前处理液中,使得铝箔表面形成分布均匀的起始发孔缺陷位点,解决了后续电腐蚀表面蚀孔分部不均匀、出现色差以及隧道孔长度不一致的问题、使得成品腐蚀箔的表面无效并孔减少成品腐蚀箔,隧道孔分布更加均匀,从而使得无效生长残芯变少。本发明的偏析法产光箔氧化膜前处理方式在腐蚀箔生产技术领域,具有广泛的应用前景。技术研发人员:冒慧敏,严李,李姜红,朱伟晨,徐中均,王建中受保护的技术使用者:南通海星电子股份有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/118542.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表