一种钴负载泡沫铜自支撑电极催化剂及其制备方法与应用

- 国知局

- 2024-07-27 12:02:46

本发明属于电催化,具体涉及一种钴负载泡沫铜自支撑电极催化剂及其制备方法与应用。

背景技术:

1、氨(nh3)具有较高的氢含量(17.65%)、高能量密度(4.3kwh kg-1)、易于储存/运输(25℃,9~10bar)以及无碳排放等特点,被认为有望作为一种新型能源,具有长期大规模储能的前景,氨也是农业、工业和医药业不可缺少的基础化学品,是众多行业实现持续生产的关键,具有较高应用价值。目前,氨的合成主要通过哈伯工艺(haber-bosch process)生产,高温和高压(大于450℃,150-350atm)以及大规模、集中的基础设施是哈伯工艺的必备条件,哈伯工艺属于能量密集型工艺,需要消耗大量有限的化石能源,此外哈伯工艺利用由化石燃料衍生的氢气,每年产生co2排量占全球年度碳排放量的1.2%,因此急需发展一种清洁绿色的氨合成新方法。

2、与氢气和碳氢衍生物(例如甲醇)类似,氨也同样可以通过使用可再生能源来进行转化和生产。且相较于压缩氢气、氢液化和封存等高成本工艺技术,利用可持续能源供应实现电催化合成氨更具有现实意义。目前,人们致力于探索一些可再生能源产生的电力对实现氨合成的路线,包括:(1)电化学氮气(n2)还原为氨(nh3);(2)等离子体驱动的氮气(n2)和氢气(h2)合成为氨(nh3);(3)电催化实现氮氧化物(nox,如液相中亚硝酸根离子no2-、硝酸根离子no3-)转化为氨(nh3)。

3、其中氮气由于储量大易得被认为是一种合适的氮源,然而目前电催化还原氮气还存在过程有着诸多挑战,例如,氮气的吸附和解离问题:氮气稳定性强,在水中的溶解度极低,n≡n键的解离能高达914kj mol-1,不容易被活化。所以电催化氮气还原的合成氨效率还远低于传统haber-bosch工艺的合成氨效率,距离大规模应用还需要走很长的一段路。

4、理论上硝酸根离子相较于氮气更具有反应活性,n=o键的解离能(204kj·mol-1)相较于n≡n(941kj·mol-1)低得多,且硝酸盐还原反应(noxrr)生成氨(nh3)不受氮气(n2)在水环境中溶解度低的限制,在热力学上更有利。因此,电催化还原硝酸盐制氨(no3rr)被认为是一种非常有应用前景的能够替代传统的haber-bosch工艺的可持续方案。

5、硝酸盐还原合成氨过程涉及八电子、九质子转移,复杂的反应路径使反应机理的探索和催化剂的研发困难重重,其中水相溶液中电极表面较弱的硝酸盐吸附能和催化过程中缓慢的电子转移动力是限制合成氨选择性和产率的主要因素。同时传统的金属基催化材料只有在低电位、小电流下才能保持较好的合成氨性能,大电流运行时剧烈的析氢反应严重制约了合成氨的产率和选择性。此外,硝酸盐还原电极制备过程中粘结剂的使用降低了电极的导电性和催化稳定性。因此,如何克服电催化硝酸盐合成氨中金属基催化剂导致的合成氨产率低、析氢现象严重、稳定性差等问题,开发一种可应用于硝酸盐还原制氨反应,实现高效功能化制氨的电极材料制备及应用是该电化学还原反应的关键。

6、公开号为cn113403633a,公开号为2021年9月17日的中国专利为了克服现有硝酸盐转化为氨相关催化剂催化效率低的问题,提供一种用于硝酸盐还原为氨的cu-c-n金属有机框架电催化剂的制备方法,制备的cu-c-n金属有机框架结构纳米材料电催化剂由于核/壳结构纳米粒子组成的一维结构性高、微孔丰富以及比表面积较大,使得其在电化学工作站中产生更高的电催化活性,但是该发明的不足之处在于该制备工艺所得的催化剂材料为粉体,实际中难以直接作为电极进行应用,通过粘结剂进行负载的话,负载量较低,难以发挥最大效率。

7、公开号为cn115896842a,申请日为2023年4月4日的中国专利公开了一种自支撑电极材料及其制备方法和应用,通过电沉积将co-w沉积在导电块体材料m上,获得自支撑电极材料co-w/m,将自支撑电极co-w/m作为工作电极,以pt网/镀铂钛网作为对电极,ag/agcl/饱和kcl作为参比电极,使用等离子体处理的nox-溶液作为电解液,在h型电解池中电催化还原为氨,其中需要根据如下步骤制备等离子体处理的nox-溶液:通过空气压缩机将空气输入到非热等离子发生器,空气中的氮气和氧气将在等离子的作用下活化成氮氧原子或分子,活化后的气体通过气管连接气泡石并通入到碱溶液中以形成硝酸根和亚硝酸根的混合溶液,即为等离子体处理的nox-溶液,因此该发明的工艺流程较长,整体制备步骤复杂。

8、综上所述,本领域需要开发一种能够应用于硝酸盐还原制氨反应,实现高效功能化制氨的电极材料制备。

技术实现思路

1、为解决现有技术中的缺陷,本发明创新了一种钴负载泡沫铜自支撑电极催化剂及其制备方法与应用,所述自支撑电极催化剂在铜表面负载钴,使铜和钴之间产生电子传递,从而形成稳定的反应电流,不仅提高了氨合成性能与合成氨产率,而且在反应过程中自支撑电极催化剂不易脱落溶出。

2、本发明的技术方案如下:

3、本发明的目的之一在于提供一种钴负载泡沫铜自支撑电极催化剂的制备方法,以泡沫铜、硝酸钴和十六烷基三甲基溴化铵为原料,通过水热法对得到的泡沫铜基体进行载钴处理,制得所述钴负载泡沫铜自支撑电极催化剂。

4、进一步的,包括以下步骤:

5、s1、裁剪泡沫铜大小为1cm×1.5cm,将其浸没于盐酸中并在超声机中进行超声清洗;

6、s2、将超声清洗后的泡沫铜用超纯水冲洗,而后置于真空干燥箱中烘干;

7、s3、于甲醇中溶解十六烷基三甲基溴化铵和六水合硝酸钴,加入超纯水搅拌;

8、s4、将经由s2处理的泡沫铜平铺在聚四氟乙烯反应釜底,倒入s3制得的溶液,加上钢套后进行水热反应;

9、s5、待反应结束并冷却至室温后,使用无水乙醇和超纯水离心冲洗泡沫铜,再置于真空干燥箱中进行烘干,最终制得所述钴负载泡沫铜自支撑电极催化剂。

10、进一步的,所述s1中盐酸溶液浓度为0.8-1.2m。

11、进一步的,所述s1中超声机频率为40khz,功率100w;超声清洗时间为15-25min。

12、进一步的,所述s2中烘干时间为9-11h,烘干温度为55-65℃。

13、进一步的,所述s3中十六烷基三甲基溴化铵和六水合硝酸钴的用量摩尔比为1:1.25~20;甲醇与超纯水的用量体积比为10:1;所述s3中搅拌时间为50-70min。

14、进一步的,所述s4中泡沫铜与s3制得的溶液的用量质量比为4:22。

15、进一步的,所述s4中在160℃下进行水热反应,升温速率为4℃/min;水热反应时间为22-26h。

16、进一步的,所述s4中烘干时间为8-12h,烘干温度为55-65℃。

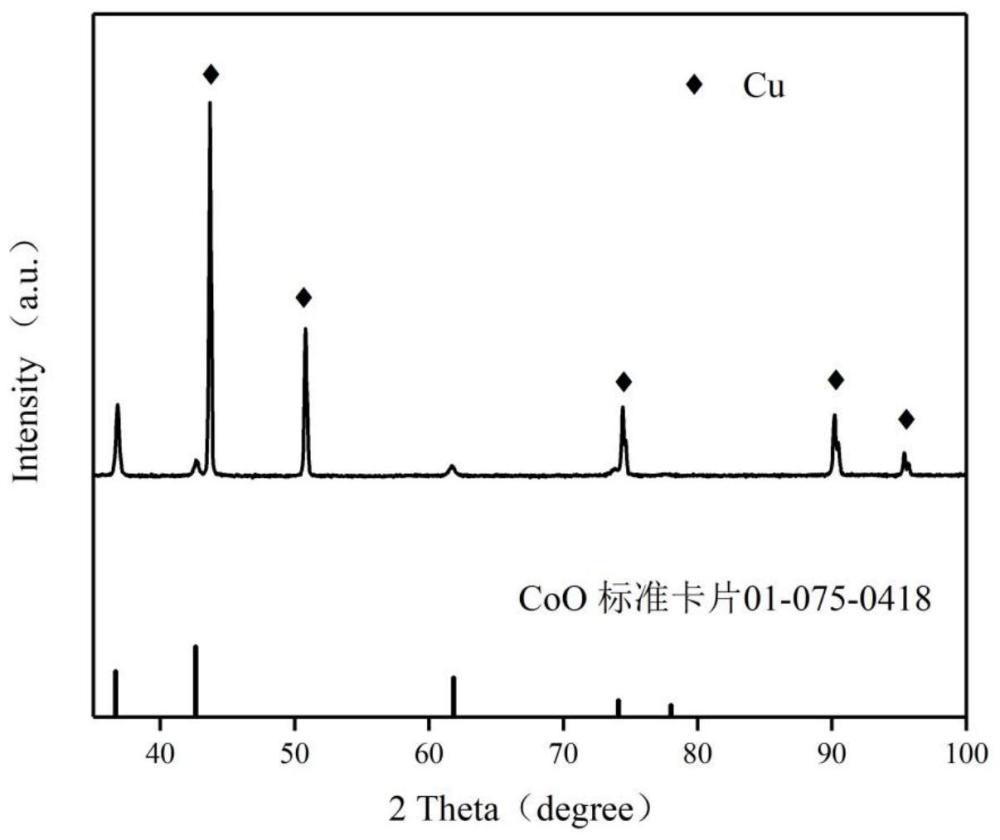

17、本发明的目的之二在于提供一种钴负载泡沫铜自支撑电极催化剂。

18、本发明的目的之三在于提供一种钴负载泡沫铜自支撑电极催化剂在电催化合成氨中的应用。

19、进一步的,进行电催化合成氨时其最佳反应电位位于-1v vs.rhe。

20、进一步的,进行电催化合成氨时电解液中硝酸钾浓度为500ppm。

21、相较于现有技术,本发明的有益效果在于:

22、1、本发明首次创新了一种钴负载泡沫铜自支撑电极催化剂,针对电催化硝酸盐制氨领域的高性能催化剂过度依赖于贵金属催化剂问题,使用常规的过渡金属(co)为原材料制备得到了高性能催化剂。所述自支撑电极催化剂对硝酸盐电催化还原反应具有较高的电化学还原活性,表现出优异的合成氨产率以及不逊色于贵金属的催化活性,可以获得较高的电流密度及较高的法拉第效率,并具有良好的稳定性。

23、2、本发明所述钴负载泡沫铜自支撑电极催化剂在铜表面负载钴,使铜和钴之间产生电子传递,从而形成稳定的反应电流,不仅提高了氨合成性能,而且在反应过程中自支撑电极催化剂不易脱落溶出,为电催化硝酸盐制氨技术大规模应用提供了可能。此外本发明所述制备过程相比于传统催化剂,无需使用如nafion等聚合物粘结剂,避免了粘结剂导致电流传导率降低,影响反应电流传导的问题。

24、3、本发明所述自支撑电极催化剂可直接作为组件之一用于电催化硝酸盐制氨反应器中,克服了常规催化剂粉体间接触性较差削弱了导电性的问题,并且整个工艺过程简单易控制,技术普适性强,所使用的原料及泡沫铜等原料均已实现规模化生产,来源广泛且成本较低,符合实际生产需要,有利于大规模的推广,同时生产过程绿色环保,对环境友好,为合成氨的工业化应用提供了重要方向,进一步推动了合成氨的工业化进程。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120585.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种具有固定功能的电解槽

下一篇

返回列表